Manuelle Sortierung ist eine mühsame Arbeit: Sie ist monoton, birgt Gefahren für die Arbeiter und wird mit steigendem Durchsatz unzuverlässiger. Deshalb setzen Recyclinganlagen zunehmend auf sensorgestützte Sortierung und Automatisierung. Künstliche Intelligenz (KI) ist mittlerweile fester Bestandteil dieser Technologie – vor allem durch Bildverarbeitungssysteme und robotergestützte Kommissionierung, die bei der Identifizierung von Wertstoffen und der Entfernung von Verunreinigungen helfen.

Dieser Artikel erklärt, was KI-gestützte Sortierung im Kunststoffrecycling realistisch leisten kann, wo sie im Prozess ihren Platz findet und was Sie vor einer Investition überprüfen sollten.

Kurzgefasste Erkenntnisse

- KI-gestützte Bildverarbeitung ist typischerweise eine Ergänzung zur optischen Sortierung, kein Ersatz für die gesamte Anlage.

- Die besten Anwendungsfälle sind die gezielte Entfernung von Verunreinigungen, die Qualitätspolitur und die Reduzierung des Arbeitsaufwands in sich wiederholenden Sortierzonen.

- Die Leistung hängt stark von der Bilddarstellung und -pflege ab, nicht nur von der Kamera oder der Software.

“KI-Sortierung” vs. “Optische Sortierung”: Was Käufer verstehen sollten

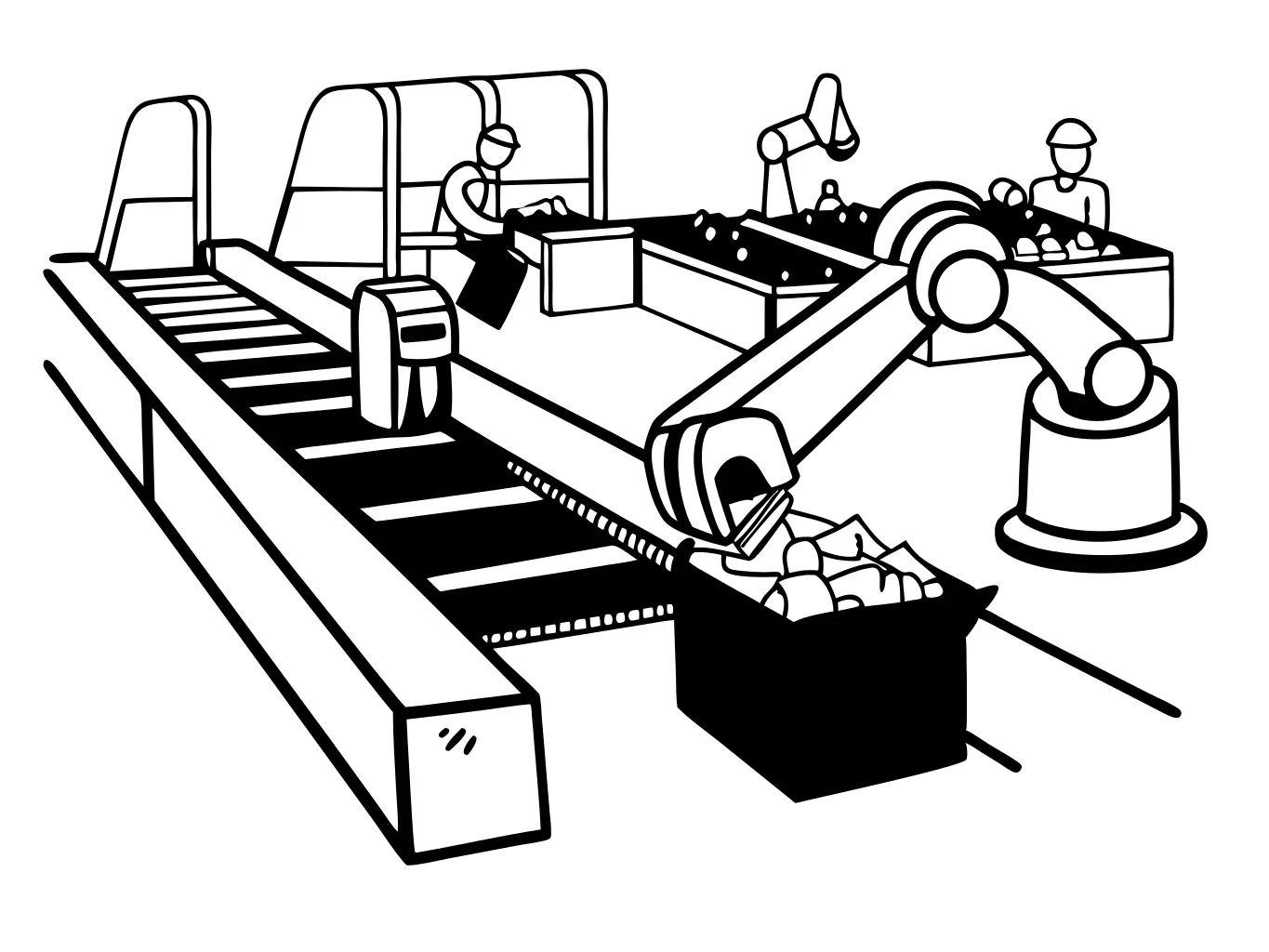

Pflanzenhersteller sprechen oft von “KI-Sortierung”, aber die meisten Systeme sind Kombinationen aus: – Sensoren die Materialeigenschaften erfassen (üblicherweise optische/NIR-basierte Verfahren) – Softwaremodelle die Elemente klassifizieren (oft als “KI” bezeichnet) – Aktuatoren die Gegenstände physisch trennen (Luftdüsen, mechanische Umlenker oder Robotergreifer)

KI verbessert typischerweise Einstufung Und Zielauswahl. Es ersetzt jedoch nicht die Notwendigkeit einer stabilen Zuführung, einer ordnungsgemäßen Bandbelastung und einer planmäßigen Wartung.

Wo KI in einer modernen Sortieranlage ihren Platz findet

Die meisten Hochleistungslinien kombinieren mehrere Stufen:

- mechanische Aufbereitung (Feinpartikelentfernung, 2D/3D-Trennung)

- Metallentfernung

- optische Sortierung (Polymer- und Farbtrennung)

- Qualitätspolitur (manuelle Qualitätskontrolle und/oder robotergestützte Kommissionierung)

Energycle integriert Sortiersysteme in schlüsselfertige Recyclinganlagen, wenn dies durch die Ausgabespezifikation erforderlich ist; siehe dazu die entsprechende Dokumentation. MSW-Sortiermaschinen Überblick.

Gängige Anwendungsfälle für KI-gestützte Sortierung (und was Sie sonst noch benötigen)

| Anwendungsfall | Wobei KI helfen kann | Was muss stromaufwärts gelten? | Typischer Ausfallmodus |

|---|---|---|---|

| Qualitätspolitur (Entfernung der letzten %-Schichten) | Identifizieren und entfernen Sie spezifische Verunreinigungen mit weniger manuellen Sortierern | Stabile Bandbelastung, gleichmäßige Beleuchtung, kontrollierte Artikelüberlappung | Überlappendes Material verdeckt Ziele; die Ausgabequalität verschlechtert sich. |

| Gezielte Artikelentfernung | Entfernen Sie Problemteile, die Folgefehler verursachen (z. B. falsches Harz/falsche Farbe). | Klare Zieldefinition, gute Präsentation und ein kontinuierlicher Strom | Änderungen im Datenstrom erfordern ein erneutes Training des Modells. |

| Arbeitsabbau in sich wiederholenden Bereichen | Reduzierung sich wiederholender manueller Sortieraufgaben | Regelmäßige Wartung und Reinigung gewährleisten die Zuverlässigkeit der Sensoren. | Die Ausfallzeiten erhöhen sich, weil Reinigung/Kalibrierung vernachlässigt werden. |

Wobei KI-basierte Sortierung helfen kann

1) Gezielte Schadstoffentfernung

Durch robotergestütztes Kommissionieren können bestimmte Teile aussortiert werden, die in nachfolgenden Prozessen zu Qualitätsproblemen führen (z. B. nicht vorgesehene Kunststoffteile, zuvor übersehene Metallteile oder stark verunreinigte Teile).

2) Flexible Identifikationslogik

Bildverarbeitungssysteme können im Laufe der Zeit neue Ziele erlernen (neue Verpackungsformate, neue Etikettenarten), was den Betrieben hilft, sich anzupassen, ohne die mechanische Trennung neu aufbauen zu müssen.

3) Reduzierung des Arbeitskräftebedarfs in bestimmten Zonen

Durch die Automatisierung kann die Anzahl der manuellen Sortierstationen, die für den gleichen Durchsatz erforderlich sind, reduziert werden – insbesondere bei Polierschritten, bei denen es darum geht, “die letzten paar Prozent der Verunreinigungen zu entfernen”, und nicht um die Trennung großer Mengen.

Was die KI-Sortierung nicht von selbst löst

- Mangelhafte FutterpräsentationWenn sich Objekte stark überlappen oder unvorhersehbar bewegen, stößt jedes Sensorsystem an seine Grenzen.

- Stark verunreinigte Ströme ohne VoraufbereitungSchmutziges, nasses und verheddertes Material muss zunächst mechanisch aufbereitet werden.

- Qualitätsspezifikation ohne QualitätskontrolleSie benötigen weiterhin Stichproben, Ballenprüfungen und klare Akzeptanzkriterien.

Die von APR vorgegebenen Ballenspezifikationen sind ein Beispiel dafür, wie der Markt Akzeptanzkriterien für viele Recyclingströme definiert; nutzen Sie sie als Vorlage, um die Kriterien “Was wir akzeptieren” und “Was wir ablehnen” in Ihre Qualitätskontrollsprache im Werk zu integrieren. (Quelle: APR-Modellballenspezifikationen)

Wie man einen KI-Sortiervorschlag bewertet

Bitte fordern Sie Folgendes an: – die genauen Zielobjekte und die erwartete Ausgabespezifikation (Definition von “Erfolg”) – Integrationsdetails (Bandgeschwindigkeit, Beleuchtung, Luftsystem, Wartungszugang) – wie das System trainiert und aktualisiert wird (und wer für die Modellaktualisierungen verantwortlich ist) – Ausfallplan (was passiert, wenn eine Kamera offline ist oder die Kalibrierung abweicht)

Ergänzen Sie Ihre Beschaffungsfragen, um die meisten Überraschungen zu vermeiden: – Welche Reinheit und Ausbeute werden angestrebt und wie werden sie bei der Abnahmeprüfung gemessen? – Wie sieht der Reinigungs-/Kalibrierungsplan aus und welche Auswirkungen hat eine Nichteinhaltung auf die Leistung? – Welche Ersatzteile werden vor Ort benötigt (Kameras, Leuchten, Förderbänder, Ventile, Greifer)? – Wie läuft der Prozess für Software-Updates und Modellwechsel ab und wie wird mit Ausfallzeiten umgegangen?

Wenn Sie beurteilen möchten, ob eine Automatisierung für Ihren Stream sinnvoll ist, teilen Sie Materialfotos und Details zu den Zielprodukten über Energycle. Kontaktseite.

ROI-Realität: Wie Pflanzen typischerweise bei der KI-Sortierung gewinnen (oder verlieren)

KI-gestützte Sortierung ist in der Regel sinnvoll, wenn mindestens eine der folgenden Bedingungen zutrifft: – Arbeitskosten stellen in einer sich wiederholenden Sortierzone einen Engpass oder ein Sicherheitsrisiko dar. – Ihr Abnehmer bestraft Verunreinigungen streng (Preisabzüge und Ablehnung von Ladungen). – Sie müssen den Warenstrom nach der optischen Massensortierung weiter verfeinern, um eine engere Spezifikation zu erreichen.

Oftmals scheitert es, wenn die Zufuhr des Futters unkontrolliert ist oder wenn die Anlage erwartet, dass die künstliche Intelligenz die vorgelagerte mechanische Aufbereitung ersetzt.

Inbetriebnahme und Abnahmetests (KI messbar machen)

Die KI-gestützte Sortierung erzielt die besten Ergebnisse, wenn Erfolg als Reinheit und Ausbeute unter definierten Eingangsbedingungen definiert wird. Bitten Sie den Lieferanten vor dem Kauf um einen Abnahmeplan, der Folgendes beinhaltet:

- ein repräsentativer Eingangsdatenstrom (Fotos, Kontaminationsfenster, Feuchtigkeitszustand)

- definierte KPIs (Reinheit, Ausbeute, Durchsatz im Normalbetrieb und Reinigungsausfallzeit)

- eine Probenahmemethode (wie Proben entnommen und Reinheit/Wiederfindung berechnet werden)

- ein Wartungsplan (Linsenreinigung, Überprüfung der Luftdüsen, Modellaktualisierungen und wer was tut)

Wenn ein Angebot lediglich eine “Demo-Video-Performance” ohne einen messbaren Plan enthält, handelt es sich nicht um ein produktionsreifes Beschaffungspaket.

Häufig gestellte Fragen (Fragen von echten Käufern)

Werden KI-gestützte Sortieranlagen optische Sortierer ersetzen?

In der Regel nicht. Künstliche Intelligenz verbessert zwar häufig die Fähigkeit des Systems, Ziele zu erkennen und auszuwählen, doch die optische Sortierung übernimmt in vielen Anlagen nach wie vor einen Großteil der Arbeit. In der Praxis kombinieren Anlagen die mechanische Vorbereitung, die Metallabtragung, die optische Sortierung und einen abschließenden “Polierschritt”, in dem Roboter eine kleinere Menge an Verunreinigungen entfernen. Wenn Sie einen optischen Sortiertisch durch Roboter ersetzen möchten, lassen Sie sich von den Anbietern Durchsatz und Reinheit unter Ihren Materialbedingungen (Überlappung, Bandbeladung, Feuchtigkeit) nachweisen. Das System muss das Material bei Produktionsgeschwindigkeit zuverlässig trennen, nicht nur in einer Demo.

Welche Informationen sollte ich den Anbietern geben, damit die Angebote vergleichbar sind?

Stellen Sie drei Dinge bereit: (1) einen definierten Eingangsdatenstrom (Fotos, Liste der Verunreinigungen, Feuchtigkeitsgehalt, Schüttdichte), (2) eine definierte Ausgabespezifikation (Zielpolymer, Farbgrenzen, Grenzwerte für Verunreinigungen) und (3) eine Messmethode für die Abnahmeprüfung. Ohne diese Angaben werden die Anbieter Annahmen treffen, und Sie können die Leistungsangaben nicht vergleichen. Die Ballenspezifikationen von APR sind ein gutes Beispiel dafür, wie Spezifikationen am Markt strukturiert sind, selbst wenn Ihr Werk ein anderes Klassifizierungssystem verwendet. Bitten Sie jeden Anbieter, seine Ziele und KPIs Ihrer Spezifikationssprache zuzuordnen. (Quelle: APR-Modellballenspezifikationen)

Welche Wartungsaufgaben sind für die Sortierleistung von KI am wichtigsten?

Reinigung und Kalibrierung. Kameras, Leuchten, Objektive und Luftsysteme unterliegen mit der Zeit Abweichungen, und Verschmutzungen auf der Optik können die Erkennungsgenauigkeit schnell beeinträchtigen. Fragen Sie nach einem dokumentierten Reinigungsplan, der geschätzten Reinigungszeit pro Schicht und wie sich ein “normaler” Leistungsverlust bei Reinigungsfehlern äußert. Erkundigen Sie sich außerdem nach den benötigten Ersatzteilen und der Dauer des Austauschs einer defekten Kamera oder eines defekten Lichtmoduls. Der schnellste Weg, den ROI zu verlieren, ist der Kauf eines Hochleistungssystems bei gleichzeitiger Unterfinanzierung der täglichen Wartung, die für dessen gleichbleibende Leistung notwendig ist.

Wo versagen KI-Systeme am häufigsten beim Kunststoffrecycling?

Die Zuführung ist optimiert. Überlappende Teile, ungleichmäßige Bandbeladung und verheddertes Material beeinträchtigen die Erkennungs- und Kommissioniergenauigkeit. Stark verunreinigte Materialströme erfordern zudem eine Voraufbereitung; andernfalls versucht das KI-System, mechanische Probleme softwareseitig zu lösen. Am einfachsten lässt sich das Risiko minimieren, indem Sie einen Materialtest oder eine detaillierte Simulation durchführen, die Ihren realen Betriebsbedingungen entspricht: Bandgeschwindigkeit, Teileüberlappung, Feuchtigkeit und Verunreinigung. Kann der Anbieter nicht erklären, wie sich die Leistung bei veränderter Zuführungsqualität verändert, ist nach der Inbetriebnahme mit instabiler Ausgabequalität zu rechnen.

Wem gehören die Daten und die Modellaktualisierungen?

Dies ist eine Vertragsfrage, nicht nur eine technische. Klären Sie, welche Daten gespeichert werden, wo sie gespeichert werden und wer darauf zugreifen darf. Fragen Sie auch, wie Modellaktualisierungen gehandhabt werden: Erhalten Sie Updates automatisch, erfordern Updates Ausfallzeiten und kann das System für neue Verpackungsformate oder neue Verunreinigungen neu trainiert werden? Klären Sie, was passiert, wenn der Anbieter die Softwarebedingungen oder die Produktlinie ändert. Ein gutes Angebot behandelt Dateneigentum, Aktualisierungsfrequenz und Ausweichmodi als Teil des Verfügbarkeitsplans und nicht als Kleingedrucktes.

Welche Quellen kann ich nutzen, um Behauptungen über Recyclinginfrastruktur auf ihren Wahrheitsgehalt zu überprüfen?

Im US-Kontext veröffentlicht die EPA Berichte zur Bewertung der Recyclinginfrastruktur und zur Datenerhebung. Diese Berichte helfen Ihnen zu verstehen, wie Sammlung, Sortieranlagen und Verarbeitungskapazitäten auf nationaler Ebene diskutiert werden. Sie geben zwar keine Auskunft darüber, ob ein bestimmtes KI-System funktioniert, unterstützen Sie aber dabei, das “Technologiepotenzial” von der “Systemkapazität” zu trennen. Kombinieren Sie diesen Makrokontext mit Ihren eigenen Kundenspezifikationen und Testdaten. (Quelle: Berichte der US-Umweltbehörde (EPA) zur Recyclinginfrastruktur)

Referenzen

- ISO — Leitfaden für das Kunststoffrecycling (ISO 15270 – Überblick)

- Verband der Kunststoffrecycler (APR) – Modellballenspezifikationen

- US-Umweltschutzbehörde (EPA) – Bewertung und Berichte zur US-Recyclinginfrastruktur

- TOMRA – Überblick über Deep-Learning-Technologien (Beispiel für einen KI-Klassifizierungsansatz)