Kunststoffgranulatoren sind unverzichtbare Maschinen im Kunststoffrecycling. Sie spielen eine zentrale Rolle bei der Umwandlung verschiedener Kunststoffabfälle – von Flaschen und Behältern bis hin zu größeren Industrieabfällen – in wertvolle, wiederverwendbare Materialien, sogenannte Regranulate oder Flakes. Diese verarbeiteten Materialien können dann wieder in die Produktion zurückgeführt werden, was den Bedarf an Neukunststoffen deutlich reduziert und zu einer nachhaltigeren Zukunft beiträgt. Dieser Artikel bietet einen umfassenden Leitfaden zu Kunststoffgranulator Wir erläutern die Funktionsweise, die verschiedenen Typen, die wichtigsten Faktoren, die die Granuliergeschwindigkeit beeinflussen, die Besonderheiten der Nassgranulation und geben wichtige Hinweise zur richtigen Anwendung und Wartung. Unser Ziel ist es, Ihnen ein klares Verständnis dieser wichtigen Maschinen zu vermitteln.

Funktionsweise von Kunststoffgranulatoren

Im Kern Kunststoffgranulator Die Anlagen arbeiten nach einem einfachen, aber bemerkenswert effektiven Prinzip. Stellen Sie sich scharfe Schneidmesser vor, die fest auf einem Hochgeschwindigkeitsrotor montiert sind und sich in einer robusten Schneidkammer schnell drehen. In dieser Kammer befinden sich auch stationäre Messer. Wenn Kunststoffabfälle in den Granulator gelangen (normalerweise über einen Trichter), zerkleinert, hackt und schert das dynamische Zusammenspiel der rotierenden und stationären Messer den Kunststoff effizient in immer kleinere Stücke. Am Boden der Schneidkammer befindet sich ein präzise dimensioniertes Sieb. Sobald die Kunststoffpartikel so weit zerkleinert sind, dass sie die Öffnungen des Siebs passieren, werden sie als gleichmäßiges Mahlgut oder Flocken ausgetragen und sind bereit für die nächste Recycling- oder Wiederaufbereitungsstufe. Größere Stücke verbleiben in der Kammer und werden weiter geschnitten, bis sie die Größenanforderungen erfüllen.

Arten von Kunststoffgranulatoren

Während das grundlegende Schneidekonzept in den meisten Kunststoffgranulator Modelle haben sich verschiedene Designs entwickelt, um spezifischen Materialien, Durchsatzanforderungen und Betriebsbedingungen gerecht zu werden. Die drei Haupttypen, denen Sie häufig begegnen, sind:

- Doppelter Scherenschnitt (oder doppelter Winkelschnitt): Dieses ausgeklügelte Design zeichnet sich durch parallele, aber leicht abgewinkelte Rotor- und Festmesser aus, die eine scherenartige Schneidwirkung erzeugen. Diese präzise Anordnung gewährleistet einen gleichmäßigen Schnittspalt über die gesamte Messerlänge. Die Vorteile sind vielfältig: geringere Wärmeentwicklung im Betrieb, minimierter Stromverbrauch, sauberere und gleichmäßigere Schnitte mit weniger Feinstaubpartikeln und oft auch geringere Betriebsgeräusche.

- Chevron- oder V-Rotor: Bei diesem beliebten Design sind die Rotormesser in einem charakteristischen V- oder Chevron-Muster angeordnet. Diese intelligente Konfiguration zieht das Kunststoffmaterial kontinuierlich zur Rotormitte, selbst wenn die Messer stumpf werden. Dadurch eignet sich der V-Rotor besonders gut für die effiziente Verarbeitung dickerer oder robusterer Kunststoffteile und Hohlkörper, da er ein „Reiten“ des Materials auf den Messern verhindert.

- Spiralrotor (oder versetzter Rotor): Dieser Typ zeichnet sich durch spiralförmig oder versetzt angeordnete Messer um einen geschlossenen oder halbgeschlossenen Rotor aus und ist auf Robustheit ausgelegt. Der versetzte Schnitt verteilt die Schnittkraft und macht ihn dadurch außergewöhnlich robust und ideal für die Verarbeitung besonders dicker, dichter oder querschnittiger Kunststoffteile. Er wird häufig für Anwendungen gewählt, die einen hohen Durchsatz anspruchsvoller Materialien erfordern.

Faktoren, die die Geschwindigkeit und Effizienz von Kunststoffgranulatoren beeinflussen

Mehrere miteinander verbundene Faktoren beeinflussen maßgeblich die Geschwindigkeit, den Durchsatz und die Gesamteffizienz, mit der ein Kunststoffgranulator kann Plastikmüll verarbeiten:

- Art des Materials: Die Eigenschaften des zu verarbeitenden Kunststoffs sind entscheidend. Weichere, biegsamere Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) lassen sich in der Regel leichter und schneller schneiden. Zähere, steifere technische Kunststoffe wie Acrylnitril-Butadien-Styrol (ABS), Nylon (Polyamid – PA) und Polycarbonat (PC) hingegen erfordern mehr Schneidkraft und können langsamer verarbeitet werden. Brüchige Kunststoffe können zersplittern und mehr Feinanteile bilden, während elastomere Materialien schwieriger zu greifen und sauber zu schneiden sein können.

- Größe und Design der Schneidkammer und der Messer: Eine größere Schneidkammer kann jederzeit ein größeres Kunststoffvolumen aufnehmen. Längere Messer bieten zudem eine größere Schneidfläche. Die Gesamtgeometrie der Kammer und die Messeranordnung spielen ebenfalls eine entscheidende Rolle für den Materialfluss und die Zuführung zu den Schneidkanten.

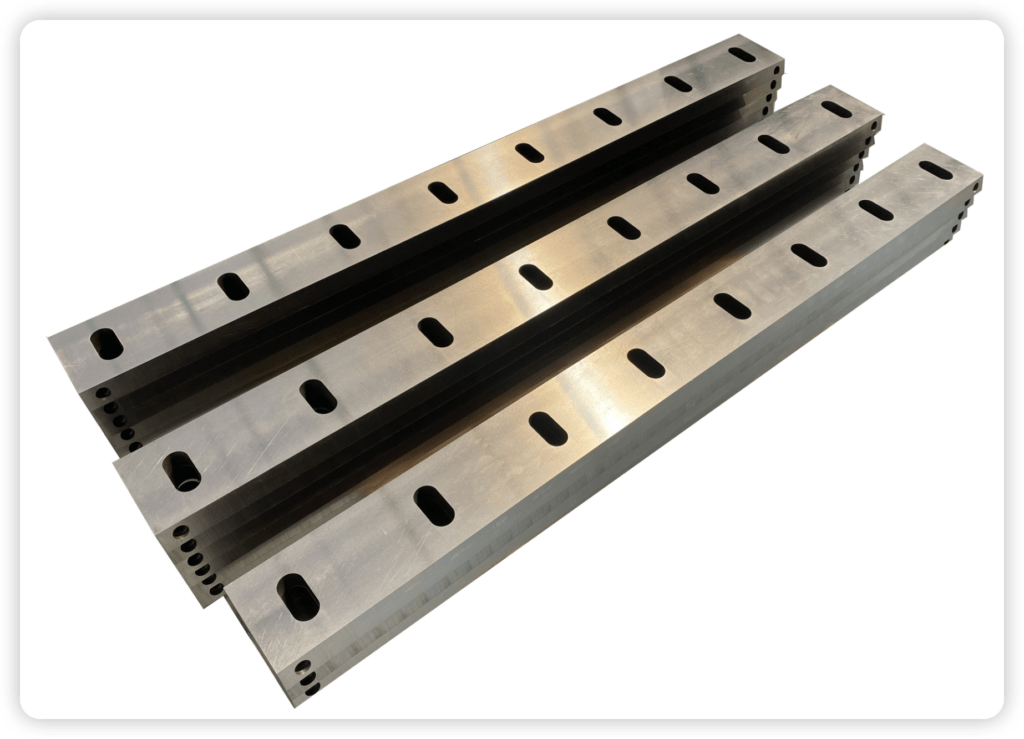

- Qualität und Material der Messer: Dies kann nicht oft genug betont werden. Hochwertige Messer, typischerweise aus langlebigen, verschleißfesten Werkzeugstählen wie D2 / SKD11 gefertigt, sind für effizientes, gleichmäßiges Schneiden und eine lange Lebensdauer unerlässlich. Scharfe, gut gepflegte Messer benötigen weniger Energie und liefern einen besseren Nachschliff.

- Anzahl der Messer (Rotor und Stator): Im Allgemeinen führt eine erhöhte Anzahl von Messern (sowohl am Rotor als auch an den stationären Untermessern) zu mehr Schnitten pro Umdrehung, was zu einer schnelleren Granulierung und potenziell feinerem Mahlgut führt. Die optimale Anzahl hängt jedoch vom jeweiligen Kunststoffgranulator Bauart und zu verarbeitendem Material, zu viele Messer können bei bestimmten Materialien unter Umständen zu Verstopfungen führen.

- Elektromotorleistung: Ein leistungsstärkerer Elektromotor sorgt für ein höheres Drehmoment, wodurch sich der Rotor schneller dreht und seine Geschwindigkeit auch unter hoher Belastung hält. Dies wirkt sich direkt auf die Schneidwirkung und die Fähigkeit der Maschine aus, härtere Materialien oder höhere Vorschubgeschwindigkeiten zu verarbeiten.

- Bildschirmgröße (Öffnungsdurchmesser): Die Größe der Löcher im Austragssieb bestimmt die endgültige Größe des Mahlguts. Kleinere Sieblöcher erzeugen feineres Mahlgut, was für bestimmte Anwendungen erforderlich sein kann. Dies bedeutet jedoch auch, dass das Material länger in der Mahlkammer verbleibt und so den Gesamtdurchsatz reduziert. Umgekehrt ermöglichen größere Sieblöcher eine schnellere Verarbeitung, führen aber zu gröberen Partikeln.

Nasse Kunststoffgranulatoren

Nass Kunststoffgranulator Modelle verfügen, wie der Name schon sagt, über ein System zur direkten Wasserzufuhr in die Schneidkammer während des Betriebs, typischerweise über strategisch platzierte Wasserdüsen oder Schläuche. Diese scheinbar einfache Ergänzung bietet mehrere wesentliche Vorteile:

- Teilreinigung: Das fließende Wasser hilft, Oberflächenverunreinigungen wie Schmutz, Sand und Papieretiketten vom Kunststoff zu entfernen, während dieser zerkleinert wird. Dies kann insbesondere als Vorreinigungsschritt in einer größeren Waschstraße von Vorteil sein.

- Schmierung und Kühlung: Wasser wirkt als wirksames Schmiermittel zwischen den Schneidkanten der Messer und reduziert die Reibung. Dies wiederum minimiert den Wärmestau in der Schneidkammer, was bei der Verarbeitung hitzeempfindlicher Kunststoffe, die sonst schmelzen oder sich zersetzen könnten, von entscheidender Bedeutung ist.

- Reduzierter Messerverschleiß und Staubunterdrückung: Die Kombination aus Schmierung und Kühlung reduziert den Messerverschleiß deutlich, verlängert deren Lebensdauer und reduziert den Wartungsaufwand. Zusätzlich trägt das Wasser dazu bei, Staubpartikel in der Luft zu unterdrücken und so für eine sauberere und sicherere Arbeitsumgebung zu sorgen.

Aufgrund dieser Vorteile, nass Kunststoffgranulator Einheiten werden häufig in integrierten Waschstraßen für Kunststofffolien und Hartkunststoffe eingesetzt, wo Reinigung und Größenreduzierung gleichzeitig erfolgen.

Richtiger Einsatz von Kunststoffgranulatoren: Best Practices für Sicherheit und Effizienz

Um den sicheren, effizienten und langlebigen Betrieb Ihrer Kunststoffgranulatorist die Einhaltung bewährter Methoden unerlässlich. Beachten Sie die folgenden wichtigen Richtlinien:

- Kontrollen vor der Inbetriebnahme: Stellen Sie vor dem Starten des Granulators sicher, dass die Schneidkammer leer ist. Schalten Sie den Granulator ein, bevor Sie Kunststoffmaterial einführen, und lassen Sie ihn die volle Geschwindigkeit erreichen.

- Kontrollierte Fütterung: Führen Sie das Material gleichmäßig zu. Vermeiden Sie Überlastung oder eine Überlastung. Bei sehr großen oder sperrigen Gegenständen kann ein Aktenvernichter die bessere Lösung sein. Vermeiden Sie die Zufuhr von Klumpen oder Resten, die die Kapazität der Maschine überschreiten.

- Wachsamkeit während des Betriebs: Halten Sie alle Fremdkörper (insbesondere Metalle und Steine) vom Einzug fern. Leeren Sie den Mahlgut-Auffangbehälter regelmäßig, um einen Systemrückstau zu vermeiden.

- Systemabschaltung: Bei Verwendung eines Gebläsesystems muss der Granulator *vor* dem Gebläse gestoppt werden. Spülen Sie den Granulator, indem Sie ihn kurz leer laufen lassen, bevor Sie ihn vollständig abschalten.

- Allgemeine Pflege: Überprüfen Sie die Messer regelmäßig und drehen Sie das Sieb (falls zutreffend), um seine Lebensdauer zu verlängern.

Wartung: So halten Sie Ihren Kunststoffgranulator in Topzustand

Eine konsequente, proaktive Wartung ist für die Verlängerung der Betriebslebensdauer Ihrer Kunststoffgranulator, um optimale Leistung zu gewährleisten und kostspielige, ungeplante Ausfallzeiten und Reparaturen zu vermeiden. Zu den wichtigsten Wartungsaufgaben gehören:

- Messerpflege – Das Herz der Maschine: Überprüfen, schärfen und drehen Sie Rotor- und Festmesser regelmäßig. Halten Sie den korrekten Messerabstand gemäß Herstellerangaben ein. Scharfe, gut eingestellte Messer sind der Schlüssel zur Effizienz.

- Kontaminationsschäden vorbeugen: Halten Sie die Schneidkammer sorgfältig frei von Fremdkörpern. Bei wiederkehrenden Verunreinigungen sollten Sie Magnetabscheider oder eine Vorsortierung in Betracht ziehen.

- Sieb- und Kammerzustand: Überprüfen und reinigen Sie das Auslasssieb regelmäßig, um ein Verstopfen zu verhindern, das zu Blockierungen, Überhitzung und einem Durchbrennen des Motors führen kann.

- Mechanische Integrität: Halten Sie den Schmierplan für Motor und Lager ein. Überprüfen Sie regelmäßig die Spannung und den Zustand des Antriebsriemens. Überprüfen Sie regelmäßig alle Befestigungselemente auf festen Sitz.

Durch sorgfältiges Verstehen und Umsetzen dieser Richtlinien zu den Prinzipien, Typen, der richtigen Verwendung und der sorgfältigen Wartung von Kunststoffgranulator Mithilfe von Maschinen können Sie diese wichtige Technologie effektiv nutzen, um Ihre Kunststoffrecyclingvorgänge zu optimieren, den Materialwert zu steigern und zu einer stärker kreislauforientierten Wirtschaft beizutragen.