Kompakter Tisch-Aktenvernichter für kleine Mengen an Kunststoffgranulat

Verwandeln Sie 3D-Druckabfälle, Flaschenverschlüsse und vorbereitete PET-Flaschen in 3–6 mm großes Mahlgut zur Wiederverwendung und als Ausgangsmaterial für die Filamentextrusion.

Preis prüfenKompatibilität der Eingangsmaterialien

Das Polymerverhalten, die Geometrie des Abfalls und der Verschmutzungsgrad sind in Bezug auf die Zuführöffnung und die Messeranordnung zu überprüfen.

Die Auswahl beginnt mit der Eignung des Ausgangsmaterials. Definieren Sie Ihre primäre Polymerfamilie, die Abfallform und das größte Teil, das ohne manuelle Krafteinwirkung durch die 120 × 200 mm große Öffnung passen muss. Starre, saubere Abfälle lassen sich in der Regel gleichmäßig schneiden und liefern stabiles Mahlgut. Folien und elastische Materialien können sich überlappen oder umwickeln und erfordern möglicherweise ein Vorschneiden und eine kontrollierte Zuführung. Verunreinigungen (Sand, Papier, Metall) erhöhen den Messerverschleiß und die Wartungshäufigkeit. Daher sollten sie im Vorfeld angegeben werden, um eine realistische Serviceplanung und Testkriterien zu gewährleisten.

Starre Produktionsausschüsse und -fehler

Angüsse, Verteilerrohre, dickwandige Teile und starre Behälter. Maximale Dicke und Härte für stabile Schnittbelastung und Standzeit der Schneidkante prüfen.

Dünnfolien und Plattenreste

PP/PE-Folien und -Plattenabschnitte. Dicke und vorgeschnittene Länge angeben, um Brückenbildung/Verwicklung zu vermeiden und einen stabilen Austrag zu gewährleisten.

3D-Druckabfälle und Prototypenreste

Fehldrucke und Verschnitte (PLA/PETG/ABS). Zielkorngröße des Mahlguts und Weiterverarbeitung (Behälter, Trichter oder Förderanlage) bestätigen.

Gemischte Ströme und elastische Materialien (Versuch erforderlich)

Gemischte Polymere, Gummi oder kontaminierter Abfall. Erfordern einen definierten Abnahmetest und einen festgelegten Kontaminationsgrenzwert.

Wichtige Spezifikationen

Wichtige Abmessungen, Messeroptionen und elektrische Konfigurationen für den Produktvergleich.

Anhand der folgenden Daten können Sie die grundlegende Passform prüfen: die Einzugsöffnung für Ihre Abfallgröße, das Antriebssystem für die Schneidlast und die Messersatzoptionen für Ihr Ziel-Remahlgut. Falls PET-Flaschen verarbeitet werden, planen Sie die Vorbereitung (Verschlüsse/Etiketten entfernen, spülen, trocknen und auf die Öffnung zuschneiden). Die Spannung kann angepasst werden; bitte bestätigen Sie bei der Bestellung die Netzspannung und den Steckertyp Ihrer Region, um Verzögerungen zu vermeiden.

| Abmessungen der Zufuhröffnung | 120 mm x 200 mm |

| Ziel-Remahlungsausstoß | 3–6 mm (anwendungsabhängig) |

| Typischer Durchsatz | 1–5 kg/h (materialabhängig) |

| Klingenmodell A | 22 rotierende & 22 feste Messer (5mm Breite) |

| Blade-Modell B | 36 rotierende & 36 feste Messer (3mm Dicke) |

| Durchmesser der rotierenden Klinge | 100 mm |

| Klingenmaterial | H13 Schnellarbeitsstahl |

| Motorleistung | 1,5 kW mit Getriebe |

| Stromspannung | Anpassbar (110V/220V-Optionen) |

| Maschinengewicht | 101 kg |

| Gesamtabmessungen (L × B × H) | 650 × 300 × 780 mm |

Hinweis: Die angegebenen Spezifikationen dienen nur als Referenz. Kontaktieren Sie uns, um Ihre Konfiguration zu bestätigen und das vollständige Datenblatt anzufordern.

3–6 mm Mahlgutausgabe

Ausgelegt für eine gleichmäßige Materialzufuhr in kleine Extruder und eine kontrollierte Lagerung zwischen den einzelnen Arbeitsschritten.

Für die 3D-Filamentextrusion und die Wiederverwendung kleiner Chargen ist die Konsistenz des Mahlguts wichtiger als die maximale Schnittgeschwindigkeit. Dieses Gerät erzeugt ein Ausgabekorn von 3–6 mm (materialabhängig), das sich leichter trocknen, lagern und in den Extrudertrichter dosieren lässt als gemischte, zu große Stücke. Wenn Sie Filamente extrudieren möchten, planen Sie einen Trocknungsschritt ein und bewahren Sie das Mahlgut luftdicht verschlossen auf, um Feuchtigkeitsaufnahme zu vermeiden, insbesondere bei PETG und ABS. Falls Ihr Extruder eine engere Korngrößenverteilung benötigt, kann das Mahlgut nach dem Zerkleinern gesiebt werden.

Durchsatz kleiner Chargen

Praktische Ergebnisse für Recyclingprozesse im Haushalt und im Labor.

Der typische Durchsatz liegt je nach Polymertyp, Bauteildicke und Materialzufuhr bei 1–5 kg/h. Starre, saubere Reststücke lassen sich in der Regel schneller verarbeiten als dünne Folien oder unregelmäßig geformte Teile. Im Heimgebrauch hängt die effektive Durchsatzrate oft von der Vorbereitungszeit (Waschen, Trocknen, Zuschneiden der Flaschen) und der Art der Sammlung und Lagerung des Mahlguts zwischen den Arbeitsschritten ab.

Bei der Beschickung eines Filamentextruders sollte der Durchsatz für den gesamten Arbeitsablauf und nicht nur für den Schneideschritt geplant werden. Trocknungszeit, Siebung (falls erforderlich) und die getrennte Sammlung des Mahlguts nach Polymer bestimmen, wie schnell verwendbares Ausgangsmaterial für die Extrusion hergestellt werden kann.

Auswahl des Rotorblattmodells

Wählen Sie das Messerset, das am besten zu Ihrer gewünschten Nachschliffgröße und den Materialeigenschaften passt.

Messerset Modell A (5 mm)

Breitere Messer mit weniger Schnitten pro Umdrehung. Oft bevorzugt für zähere, dickere Werkstücke und allgemeines Nachschleifen, wo maximale Toleranz Priorität hat.

Messerset Modell B (3 mm)

Dünnere Messer mit mehr Schnitten pro Umdrehung. Oft bevorzugt, wenn ein gleichmäßigeres, feineres Mahlgut für die Filamentextruderzufuhr benötigt wird.

Messer aus H13-Werkzeugstahl

Entwickelt für hohe Schlagfestigkeit und Verschleißfestigkeit bei wiederholtem Schneiden. Die Standzeit der Schneide hängt stark von den verwendeten Schleifmitteln und Verunreinigungen ab.

Vorwärts-/Rückwärts-Räumung

Hilft bei der Wiederherstellung nach Überbrückungs- oder Überschlagsereignissen ohne Demontage und unterstützt einen stabilen täglichen Betrieb.

Sammlung und Lagerung

Das Mahlgut muss sauber, trocken und leicht in den Filamentextruder einzuführen sein.

Für den Erfolg von Recyclingprozessen im privaten Bereich ist die korrekte Handhabung des Mahlguts entscheidend. Legen Sie fest, wie Sie das Mahlgut sammeln (Behälter, Eimer oder Beutel), wie Sie es trocken halten und wie Sie es ohne Verschütten von Feinanteilen in einen Filamentextruder oder Lagerbehälter umfüllen. Wenn Sie verschiedene Kunststoffe recyceln, kennzeichnen Sie die Behälter und vermeiden Sie das Mischen von Polymeren, es sei denn, Ihr nachgelagerter Prozess ist dafür ausgelegt.

1. Vorbereiten und verladen

Flaschen ausspülen und trocknen, Etiketten/Verschlüsse gegebenenfalls entfernen und Stücke passend für die Einfüllöffnung zuschneiden. Metall und Schmutz dürfen nicht in die Schneidkammer gelangen.

2. Zerkleinern und reinigen

Das Messerset und der Getriebeantrieb sorgen für Nachschliff. Vorwärts-/Rückwärtslauf helfen, Brückenbildung oder Verwicklungen ohne Demontage zu beheben.

3. Sammeln und lagern

Das Mahlgut in einem verschlossenen Behälter auffangen. Bei Bedarf trocknen und nach Polymertyp sortieren, bevor es dem Extruder zugeführt wird.

Betrieb und Sicherheit

Einfache Bedienung, sichere Handhabung und vorhersehbare Abbauprozesse bei der Anwendung zu Hause und im Labor.

Sorgen Sie für einen sicheren Stand und halten Sie Hände und Werkzeuge während des Betriebs von der Einzugsöffnung fern. Die Vorwärts-/Rückwärtssteuerung ermöglicht das Beheben von Verstopfungen durch Folienwicklungen oder unregelmäßige Formen. Um optimale Ergebnisse und geringeren Verschleiß zu erzielen, halten Sie Metall, Steine und abrasive Verschmutzungen vom Einzug fern. Falls Ihre Anlage Feinstaub erzeugt, verwenden Sie eine geschlossene Absaugung und reinigen Sie den Bereich um den Auswurf regelmäßig.

Die Wartung von Messern richtet sich nach den Ergebnissen: Sobald die Qualität des Nachschliffs nachlässt oder das Schneiden merklich schwieriger wird, sollten Reinigung und Nachschärfen bzw. der Austausch der Messer geplant werden. Ein Ersatzmessersatz minimiert Ausfallzeiten bei laufenden Hobby- oder Laborarbeiten.

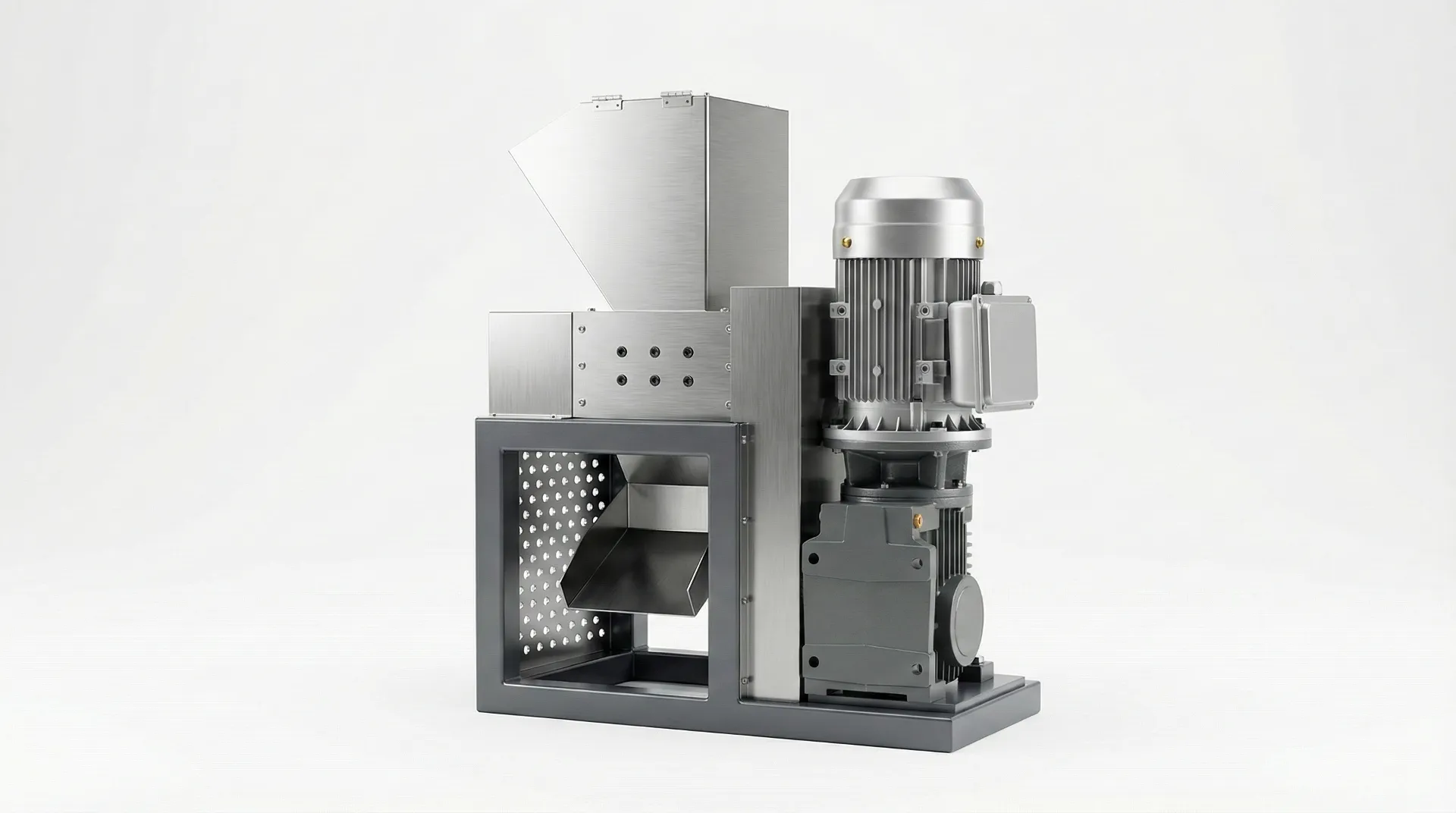

Fotos und Demo-Video

Sehen Sie sich den Klingensatz, die Bedienelemente und eine kurze Demo an.

Die Abbildungen zeigen die Messereinheit und die Steuerung für die Vorwärts-/Rückwärtsreinigung. Das Demovideo bietet eine Kurzübersicht zum Zuführungsverhalten und zur Auswurfskonsistenz. Achten Sie bei Filamentextrusionsprozessen darauf, ob das Material gleichmäßig aussieht, ob übermäßig viel Feinmaterial entsteht und ob die Sammlung in einem Behälter/Beutel sauber und kontrolliert erfolgt.

Wenn Sie hauptsächlich 3D-Drucke, Flaschenverschlüsse oder PET-Flaschenflocken als Ausgangsmaterial verwenden, fordern Sie einen Probelauf mit einem ähnlichen Material an und bitten Sie um ein Foto des resultierenden Mahlguts neben einem Lineal oder Sieb. Dies hilft zu überprüfen, ob das Material in Ihren Extrudertrichter passt und ob eine zusätzliche Siebung erforderlich ist.

Preisgestaltung und Verfügbarkeit

Prüfen Sie Preis, Spannungsoption und Messermodell für Ihren Recycling-Workflow.

Um die passende Konfiguration und den richtigen Preis zu ermitteln, teilen Sie uns bitte mit, was Sie recyceln möchten (PLA/PETG/ABS-Drucke, Flaschenverschlüsse, PET-Flaschen), die gewünschte Ausgabegröße (3–6 mm) und Ihr bevorzugtes Messermodell (5 mm oder 3 mm). Die Spannung ist anpassbar; geben Sie bitte Ihr Land/Ihre Region an, damit wir Ihnen die passende Option empfehlen können.

Für eine schnellere Bearbeitung geben Sie bitte die folgenden Details an:

- Materialien: PLA/PETG/ABS, Verschlüsse (HDPE/PP) oder PET-Flaschenflocken.

- Größte Portionsgröße, die Sie füttern möchten (nach dem Zerkleinern der Flaschen).

- Bevorzugtes Messermodell: 5 mm (allgemein) oder 3 mm (feinerer Zuschnitt).

- Erforderliche Spannungsoption: 110 V oder 220 V (anpassbar).

- Ort/Land für Versandkostenberechnung und Lieferzeit.