Dünnfolienkunststoffe wie LDPE-Folien stellen beim Recycling erhebliche Herausforderungen hinsichtlich Handhabung, Zuführung und Transport dar. Gewaschene LDPE-Flakes weisen typischerweise eine sehr geringe Schüttdichte und einen hohen Lufteinschluss auf, was den Transport ineffizient und den Versand teuer macht.

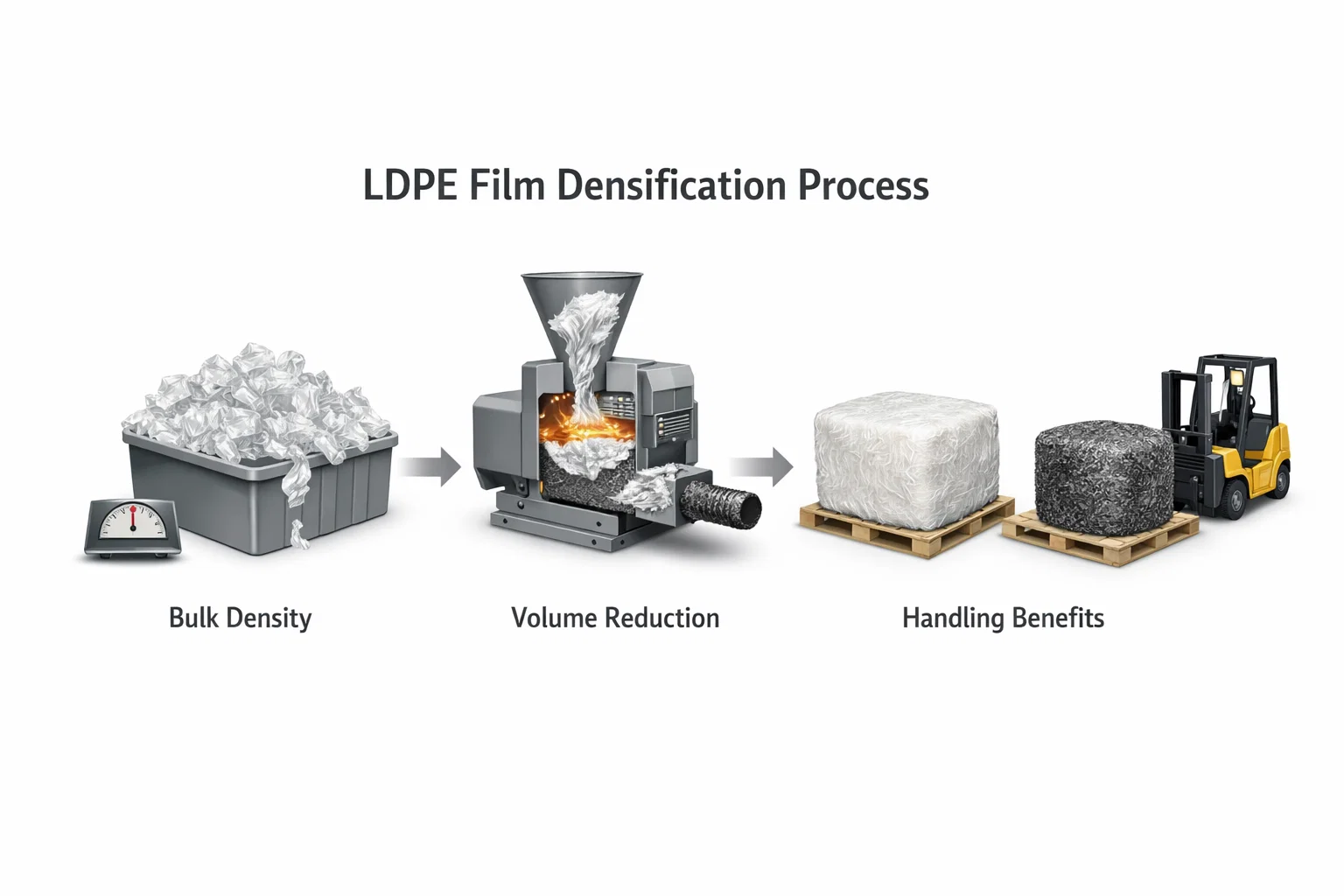

Dieser Leitfaden erläutert, wie die mechanische Verdichtung die Schüttdichte verändert, das Volumen reduziert und die Handhabung im industriellen Recyclingprozess verbessert. Er hebt physikalische Prinzipien, typische Leistungsergebnisse und praktische Vorteile hervor – ohne sich auf bestimmte Anlagenmodelle zu konzentrieren.

Was macht Filmmaterialien schwierig zu handhaben?

LDPE-Folienflocken haben folgende Eigenschaften:

- Niedrige Schüttdichte — großer Hohlraum und eingeschlossene Luft

- Schlechte Fließfähigkeit — Die Flocken überbrücken und wirbeln eher, als dass sie fließen.

- Hohes Volumen im Verhältnis zum Gewicht — ineffiziente Nutzung des Containerraums

Zum Beispiel:

- Lose LDPE-Folienflocken: 30–80 kg/m³

- Gewaschene Flocken mit Feuchtigkeit: 60–120 kg/m³

In dieser Phase könnte ein 40-Fuß-High-Cube-Container beispielsweise nur mit Folgendem gefüllt sein: 1,5–3 Tonnen Materialverlust, Verschwendung logistischer Kapazitäten und steigende Kosten.

Wie die Verdichtung die Schüttdichte verändert

Bei der mechanischen Verdichtung werden Folienflocken durch kontrollierte Kompression und Entwässerung in kompakte Agglomerate mit höherer Schüttdichte umgewandelt.

Der Prozess umfasst Folgendes:

1. Mechanische Kompression

Beim Durchlaufen einer Kompressionszone oder Schnecke werden freies Wasser und eingeschlossene Luft durch perforierte Siebe ausgestoßen, wodurch das Gesamtporenvolumen reduziert wird.

2. Reibungswärme und Oberflächenerweichung

Mechanische Arbeit erzeugt Wärme und erhöht die Temperatur von LDPE in den Erweichungsbereich (typischerweise 70–100 °CDurch diese leichte Erweichung werden die Oberflächen miteinander verschmolzen und verbleibende Lufteinschlüsse beseitigt, ohne dass das Polymer vollständig schmilzt.

3. Bildung kompakter Agglomerate

Das Ergebnis ist eine dichte, unregelmäßige Agglomeratform mit deutlich reduziertem freien Volumen und verbesserter Stabilität.

Typische Bereiche der Schüttdichte im verdichteten Zustand:

- 400–600 kg/m³ (am häufigsten)

- Bis zu 650–700 kg/m³ unter optimierten Bedingungen

Dies entspricht ungefähr einem 6- bis 10-fache Steigerung im Vergleich zum Zustand vor der Verdichtung.

Volumenreduzierung und ihre Auswirkungen auf die Logistik

Durch die Verdichtung verringert sich das Volumen des LDPE-Folienmaterials um etwa 70–85% (Volumenreduzierung von 6:1 bis 10:1), was mehrere direkte Vorteile mit sich bringt:

- Effizientere Containerbeladung

- Niedrigere Frachtkosten pro Tonne

- Verringerte Anzahl von Transportzyklen

Durch die Umwandlung sperriger Flockenladungen in Agglomerate mit höherer Schüttdichte kann der Transport nicht mehr durch das Volumen, sondern durch das Gewicht begrenzt werden – ein wesentlicher Kostenhebel für die globale Recyclinglogistik.

Verbesserte Zuführungs- und Prozessstabilität

Filmschuppen mit geringer Dichte verursachen häufig Folgendes:

- Freiberufliche Tätigkeiten und Überbrückungsgeschäfte in Hoppers

- Überlastung oder Unterversorgung in Extrudern

- Ungleichmäßiger Schmelzfluss

Nach der Verdichtung des Materials:

- Fließt gleichmäßiger

- Reduziert Brückenbildung und Aufplustern

- Sorgt für einen stabileren Eingangsstrom für nachgeschaltete Geräte

Dies verbessert die Effizienz, reduziert Ausfallzeiten und erhöht den gesamten Recycling-Durchsatz.

Energieaspekte im Vergleich zur thermischen Trocknung

Die mechanische Verdichtung bietet Vorteile gegenüber der thermischen Trocknung:

- Geringerer Energieverbrauch

- Verringertes Risiko der thermischen Zersetzung

- Restliche Druckwärme erwärmt das Material vor

- Es werden keine großen Trockenöfen oder Wärmequellen benötigt.

Diese Vorteile machen die mechanische Verdichtung attraktiv für Recyclinganlagen, die eine Optimierung des gesamten Prozessenergieverbrauchs anstreben.

Unterscheidung zwischen Schüttdichte und tatsächlicher Materialdichte

Es ist wichtig, zu unterscheiden:

- Schüttdichte — Masse pro Volumeneinheit einschließlich Hohlräume (wichtig für Logistik und Fütterung)

- wahre Dichte — intrinsische Polymerdichte (LDPE ≈ 0,91–0,93 g/cm³)

Mechanische Verdichtung erhöht Schüttdichte, Die wahre Polymerdichte wird nicht erreicht. Das Material behält seine wahre Dichte nur im vollständig geschmolzenen und granulierten Zustand bei.

Wann eine Verdichtung besonders vorteilhaft ist

Die Filmverdichtung bietet in folgenden Kontexten einen Mehrwert:

- Die Transportkosten dominieren die Wirtschaftlichkeit des Recyclings.

- Schwankungen im Rohmaterial behindern eine stabile Extrusion.

- Platzmangel begrenzt die Lagerung oder Materialbereitstellung

- Eine gleichmäßige Zufuhr ist für die Zuverlässigkeit nachgelagerter Prozesse unerlässlich.

Praktische Überlegungen zur Ausrüstung

Viele Recyclingbetriebe nutzen mechanische Kompressions- und Entwässerungssysteme als Teil ihrer Folienaufbereitungsanlagen. Bei der Prüfung von Verfahrensalternativen ist es sinnvoll, Systemleistung, Durchsatzkapazität, Siebfläche und Wartungsaufwand zu berücksichtigen.

Für Betriebe, die industrielle Lösungen zum Auspressen und Entwässern von Kunststofffolien suchen, können Sie sich hier über spezielle Ausrüstungsoptionen informieren:

(Hinweis: Der obige Link bietet Kontextinformationen zur Ausrüstung; dieser Artikel konzentriert sich auf die Prozessvorteile.)

Abschluss

Bei Recyclinganlagen für LDPE-Folien verbessert die mechanische Verdichtung die Schüttdichte deutlich, senkt die Transportkosten und stabilisiert die Materialzufuhr. Durch das Verständnis der Veränderungen der Schüttdichte vor und nach der Verdichtung sowie des Materialverhaltens in der Logistik und der Weiterverarbeitung können Recyclingbetriebe fundiertere technische Entscheidungen treffen und konstantere Produktionsergebnisse erzielen.