Recycling-Nachrichten

Heutzutage ist das Recycling von Plastikflaschen nicht nur eine ökologische Notwendigkeit, sondern auch eine kluge Geschäftsstrategie. Herstellern und Käufern industrieller Recyclinganlagen, die zuverlässige und effiziente Lösungen suchen, bietet Energycle Machine hochmoderne Recyclingmaschinen, die speziell für das Recycling von Plastikflaschen entwickelt wurden. Dieser Artikel untersucht die Technologie, Vorteile und Anwendungen von Recyclingmaschinen für Plastikflaschen und zeigt, warum Energycle Machine sich als vertrauenswürdiger Anbieter in dieser wichtigen Branche auszeichnet.

Recyclingmaschinen für Plastikflaschen verstehen

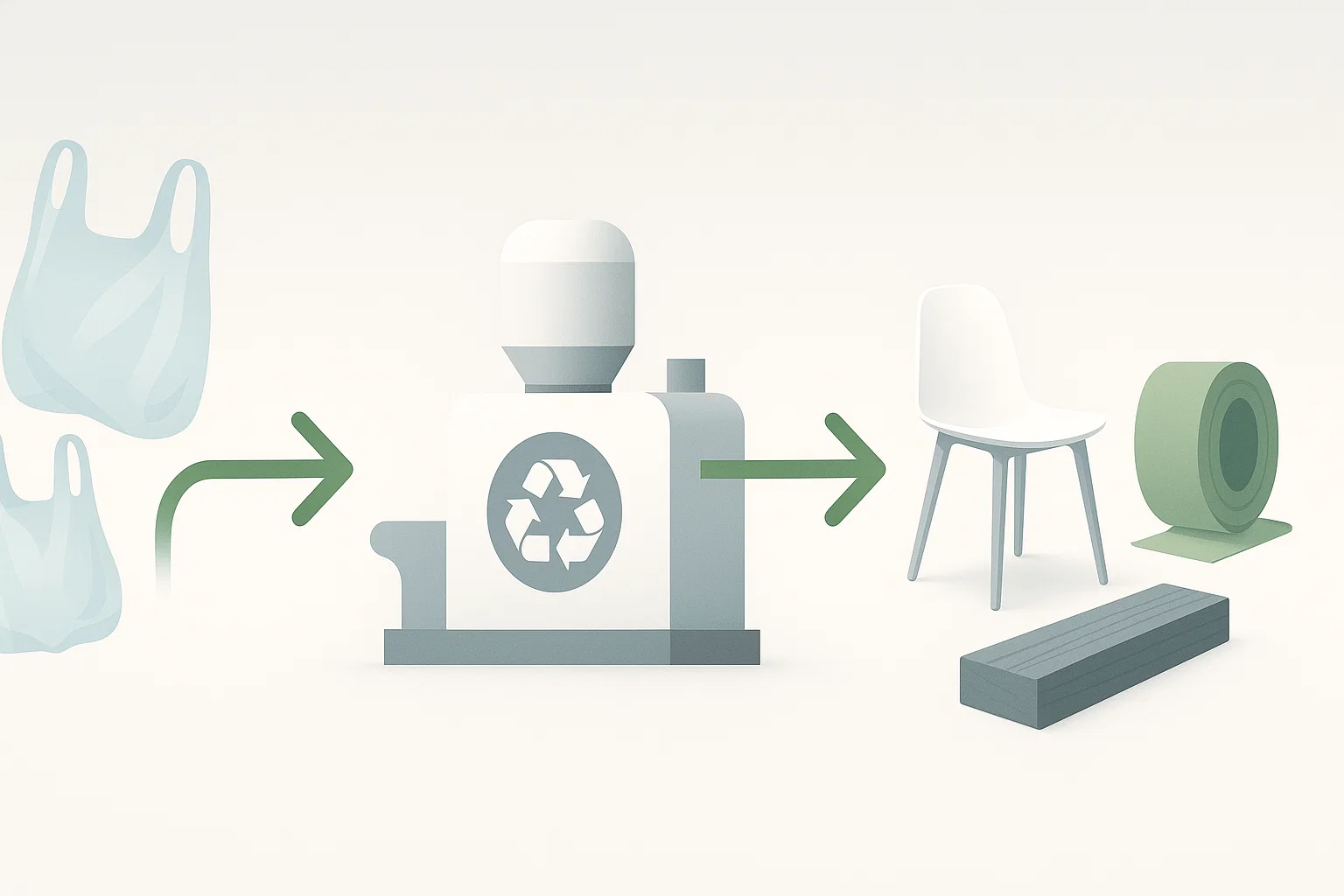

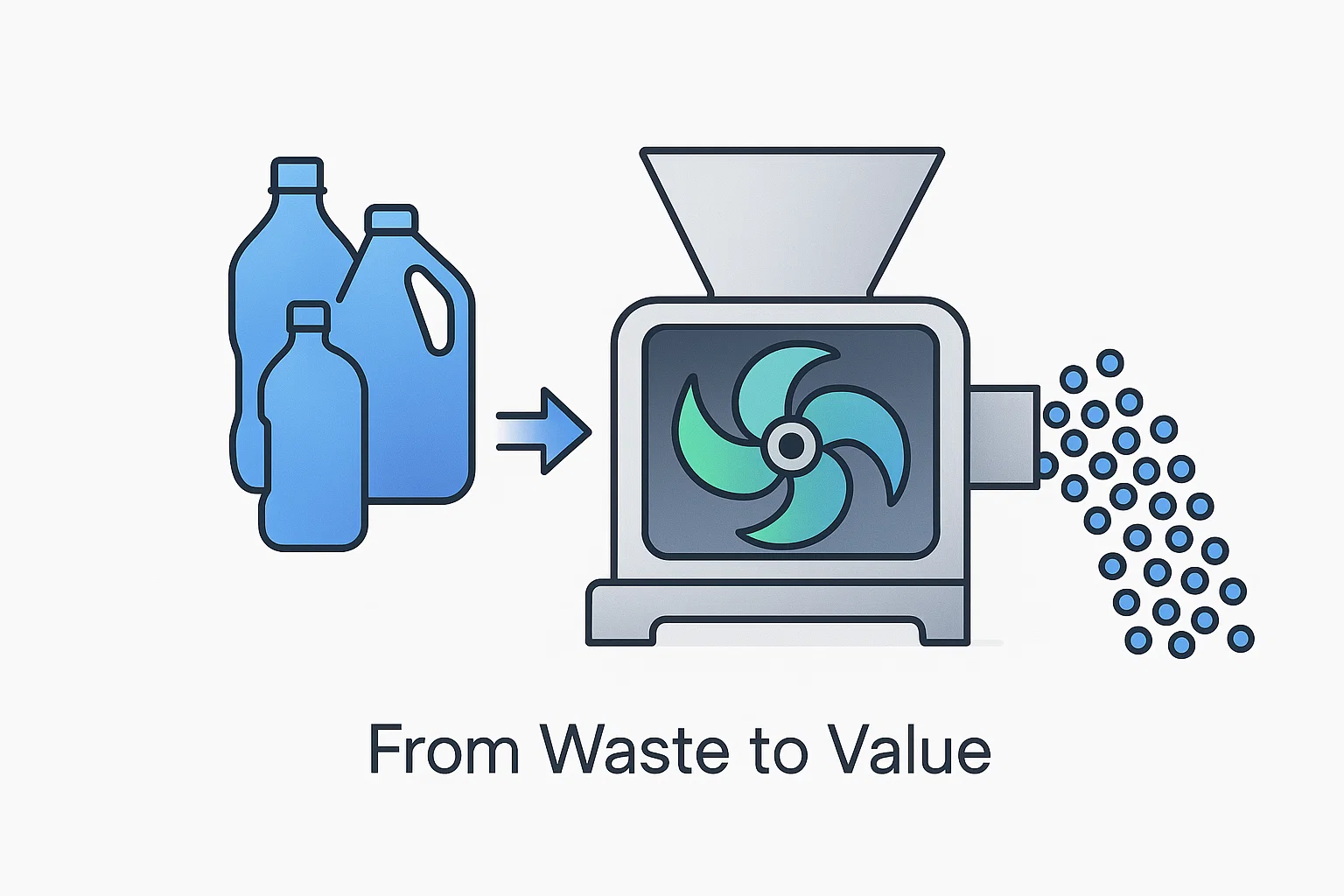

Recyclingmaschinen für Kunststoffflaschen sind hochentwickelte Systeme, die gebrauchte Kunststoffflaschen zu wiederverwendbaren Materialien verarbeiten. Diese Maschinen erfüllen typischerweise mehrere wichtige Funktionen: Zerkleinern, Reinigen, Entetikettieren und Trocknen der Kunststoffflaschen, um hochwertige PET-Flocken oder -Pellets herzustellen. Diese recycelten Materialien können dann zur Herstellung neuer Kunststoffprodukte verwendet werden, was die Kreislaufwirtschaft unterstützt und die Umweltbelastung reduziert.

Die Recyclingmaschinen von Energycle Machine verfügen über fortschrittliche Technologie, die Präzision und Effizienz in jeder Prozessphase gewährleistet. Die Systeme sind für unterschiedliche Verschmutzungsgrade und verschiedene Arten von Plastikflaschen ausgelegt und bieten maßgeschneiderte Lösungen für die Bedürfnisse von Herstellern und Recyclingfachleuten.

Hauptfunktionen und Vorteile

- Hohe Effizienz und Automatisierung: Die Recyclingmaschinen für Plastikflaschen von Energycle Machine arbeiten automatisch mit minimalem manuellen Eingriff, was die Produktivität steigert und die Arbeitskosten senkt.

- Umfassende Bearbeitung: Vom Zerkleinern bis zum Entwässern bieten die Maschinen eine komplette Recyclinglinie, die saubere, dem Industriestandard entsprechende PET-Flocken garantiert, die sich zur direkten Wiederverwendung eignen.

- Umweltauswirkungen: Indem Energycle Machine ein effektives Recycling von Plastikflaschen ermöglicht, unterstützt es die Abfallreduzierung und Ressourcenschonung und steht im Einklang mit globalen Nachhaltigkeitszielen.

- Anpassbare Lösungen: Energycle Machine ist sich bewusst, dass unterschiedliche Branchen unterschiedliche Anforderungen haben, und bietet maßgeschneiderte Konfigurationen an, um bestimmte Produktionsmengen und Qualitätsstandards zu erfüllen.

Anwendungen für Hersteller und Industriekäufer

Hersteller, die recycelten Kunststoff in ihre Produktionslinien integrieren möchten, profitieren von den zuverlässigen Anlagen von Energycle Machine, die eine gleichbleibende Materialqualität gewährleisten. Käufer industrieller Recyclinganlagen können sich auf die robuste Leistung dieser Maschinen verlassen und so den steigenden gesetzlichen Anforderungen und den Erwartungen der Verbraucher an nachhaltige Produkte gerecht werden.

Aufgrund ihrer Vielseitigkeit eignen sich die Recyclingsysteme von Energycle Machine für verschiedene Branchen, darunter die Verpackungs-, Automobil-, Textil- und Konsumgüterindustrie, in der recyceltes PET zunehmend geschätzt wird.

Warum sollten Sie sich für eine Energycle-Maschine entscheiden?

Energycle Machine genießt einen hervorragenden Ruf für technisches Know-how und Innovation und verbindet Branchenerfahrung mit modernster Technologie. Das Engagement für Qualität und Kundenservice garantiert Kunden nicht nur erstklassige Maschinen, sondern auch kontinuierliche Unterstützung und Wartung.

Die Integration der Recyclingmaschinen von Energycle Machine in Ihren Betrieb bedeutet eine Investition in eine zukunftssichere Lösung, die die Umweltbilanz und Betriebseffizienz Ihres Unternehmens verbessert.

Häufig gestellte Fragen (FAQ)

F1: Welche Arten von Plastikflaschen können die Recyclingmaschinen von Energycle Machine verarbeiten?

A1: Die Maschinen sind in erster Linie für PET-Flaschen, darunter Mineralwasser-, Erfrischungsgetränke- und andere Getränkebehälter, konzipiert und berücksichtigen unterschiedliche Größen und Verschmutzungsgrade.

F2: Wie automatisiert sind die Recyclingmaschinen?

A2: Die Systeme von Energycle Machine zeichnen sich durch einen hohen Automatisierungsgrad aus, einschließlich Zerkleinerungs-, Wasch-, Entetikettierungs- und Trocknungsprozessen, die nur minimale manuelle Überwachung erfordern.

F3: Können die recycelten PET-Flocken direkt in der Produktion verwendet werden?

A3: Ja, die hergestellten recycelten PET-Flocken entsprechen den Industriestandards und können direkt zur Herstellung neuer Kunststoffprodukte verwendet werden.

F4: Bietet Energycle Machine maßgeschneiderte Recyclinglösungen?

A4: Absolut. Sie passen ihre Recyclingsysteme an die spezifischen Kundenbedürfnisse, Produktionskapazitäten und Qualitätsanforderungen an.

Machen Sie den nächsten Schritt mit Energycle Machine

Für Hersteller und Industriekunden, die Wert auf Nachhaltigkeit und operative Exzellenz legen, bietet Energycle Machine die perfekte Kombination aus Innovation, Zuverlässigkeit und Know-how im Bereich der Recyclingmaschinen für Kunststoffflaschen. Entdecken Sie, wie Energycle Machine Ihren Recyclingprozess transformieren kann, indem Sie die Webseite zum PET-Flaschenrecyclingsystem besuchen oder das Team noch heute kontaktieren, um ein individuelles Angebot anzufordern.

In der heutigen Industrielandschaft trägt die Optimierung Ihres Kunststoffrecyclingprozesses nicht nur zur ökologischen Nachhaltigkeit bei, sondern steigert auch die betriebliche Effizienz und Rentabilität deutlich. Wir bei Energycle sind auf die Bereitstellung modernster Kunststoffrecyclinglösungen spezialisiert, darunter hochmoderne Kunststoffrecyclingmaschinen, die auf unterschiedliche industrielle Anforderungen zugeschnitten sind.

Hier sind zehn praktische, von Experten empfohlene Tipps zur Steigerung der Effizienz Ihrer Kunststoffrecyclingprozesse.

1. Ordnungsgemäße Sortierung an der Quelle

Effizienz beim Kunststoffrecycling beginnt an der Quelle. Eine ordnungsgemäße Sortierung reduziert Verunreinigungen drastisch und verbessert die Reinheit und Qualität der recycelten Materialien. Stellen Sie deutlich gekennzeichnete Sortierbehälter bereit und schulen Sie Ihre Mitarbeiter, um von Anfang an eine effektive Sortierung sicherzustellen.

- Deutlich gekennzeichnete Recyclingbehälter

- Schulungen für Mitarbeiter

- Regelmäßige Audits und Feedback

2. Investieren Sie in moderne Kunststoffrecyclingmaschinen

Die Umstellung auf moderne Kunststoffrecyclingmaschinen, wie sie Energycle anbietet, kann Ihren Recyclingprozess erheblich verbessern. Diese Maschinen verfügen über fortschrittliche Technologie, die:

- Verbessert die Sortierpräzision

- Erhöht die Verarbeitungsgeschwindigkeit

- Reduziert den Energieverbrauch

Durch die Integration dieser Hightech-Lösungen erzielen Unternehmen höhere Recyclingquoten und niedrigere Betriebskosten.

3. Regelmäßige Wartung der Ausrüstung

Planmäßige Wartung ist entscheidend für die Langlebigkeit und Effizienz Ihrer Kunststoffrecyclingmaschinen. Regelmäßige Inspektionen und proaktive Wartung tragen dazu bei:

- Minimieren Sie Ausfallzeiten

- Verhindern Sie kostspielige Ausfälle

- Sorgen Sie für kontinuierliche Produktivität

Die Kunststoffrecyclingmaschinen von Energycle sind auf einfache Wartung und Langlebigkeit ausgelegt und gewährleisten maximale Betriebszeit und Effizienz.

4. Workflow und Prozessdesign optimieren

Ein effizienter Arbeitsablauf reduziert unnötige Bewegungen, minimiert Verzögerungen und optimiert Ihren Kunststoffrecyclingbetrieb. Bewerten und gestalten Sie Ihr Recycling-Layout neu, um:

- Minimieren Sie die physischen Entfernungen zwischen den Verarbeitungsstufen

- Verbessern Sie die Materialhandhabung

- Optimieren Sie Speicherlösungen

5. Schulen Sie Ihre Mitarbeiter

Qualifizierte und sachkundige Mitarbeiter tragen maßgeblich zur Effizienz des Recyclingprozesses bei. Investieren Sie in fortlaufende Schulungsprogramme, um Ihre Mitarbeiter zu unterstützen:

- Maschinen kompetent bedienen

- Verstehen Sie Recyclingstandards und bewährte Verfahren

- Aufrechterhaltung der Sicherheit und Einhaltung der Vorschriften

Energycle bietet neben unseren Lösungen zum Kunststoffrecycling umfassende Schulungen an, die Ihrem Team die Möglichkeit geben, die Effizienz zu maximieren.

6. Leistung überwachen und messen

Nutzen Sie Key Performance Indicators (KPIs), um die Effizienz Ihrer Recyclingprozesse zu messen. Regelmäßiges Monitoring und Datenanalyse ermöglichen Ihnen:

- Identifizieren Sie Engpässe und Ineffizienzen

- Treffen Sie fundierte, datenbasierte Entscheidungen

- Kontinuierliche Verbesserung der Betriebsleistung

7. Qualitätskontrolle sicherstellen

Strenge Qualitätskontrollmaßnahmen gewährleisten die gleichbleibende Qualität recycelter Kunststoffe. Zu den wirksamen Qualitätskontrollmaßnahmen gehören:

- Regelmäßige Kontrollen der Roh- und Recyclingmaterialien

- Einsatz fortschrittlicher Erkennungssysteme, die in Recyclingmaschinen integriert sind

- Sofortige Korrektur identifizierter Probleme

8. Partnerschaften und Kooperationen fördern

Zusammenarbeit innerhalb der Lieferkette und Branchenpartnerschaften können zu gemeinsamen Best Practices, Innovationen und Ressourceneffizienz führen. Energycle arbeitet aktiv mit Branchenvertretern zusammen, um gemeinsame Recyclinglösungen zu fördern und so Effizienz und Nachhaltigkeit zu steigern.

9. Automatisierung und KI-Technologien nutzen

Automatisierung und künstliche Intelligenz (KI) revolutionieren die Recyclingbranche. Moderne, mit KI ausgestattete Kunststoffrecyclingmaschinen können:

- Verbessern Sie die Sortiergenauigkeit

- Wartungsbedarf vorhersagen

- Verbessern Sie die Gesamteffizienz und Produktivität

Energycle bietet innovative Recyclingmaschinen mit integrierten KI- und Automatisierungsfunktionen, die erhebliche betriebliche Vorteile bieten.

10. Nachhaltige Praktiken übernehmen

Die Einbeziehung von Nachhaltigkeit in Ihre Recyclingprozesse geht über die Effizienz hinaus – sie positioniert Ihr Unternehmen als umweltbewusst und erfüllt gesetzliche Vorschriften sowie die Erwartungen der Verbraucher. Zu den zu übernehmenden Praktiken gehören:

- Reduzierung des Energie- und Wasserverbrauchs

- Umsetzung der Prinzipien der Kreislaufwirtschaft

- Kontinuierliche Innovation bei Recyclingmethoden

Die Recyclinglösungen von Energycle sind auf Nachhaltigkeit ausgelegt und helfen Ihnen, Ihre Umweltziele zu erreichen.

Häufig gestellte Fragen (FAQs)

F1: Wie verbessern moderne Kunststoffrecyclingmaschinen von Energycle die Effizienz?

Die Maschinen von Energycle zeichnen sich durch erweiterte Sortierfunktionen, Automatisierung und einen geringeren Energieverbrauch aus, was die Effizienz und Produktivität direkt steigert.

F2: Warum ist es wichtig, Kunststoffe vor dem Recycling zu sortieren?

Durch die ordnungsgemäße Sortierung werden Verunreinigungen verringert, die Qualität der recycelten Kunststoffe verbessert und die Prozesseffizienz erheblich gesteigert.

F3: Wie oft sollten Recyclingmaschinen gewartet werden?

Regelmäßige Wartungskontrollen werden monatlich empfohlen, umfassende Inspektionen je nach Nutzungsintensität vierteljährlich oder halbjährlich.

F4: Welche Schulungen bietet Energycle für seine Recyclingmaschinen an?

Energycle bietet umfassende, auf jedes Maschinenmodell zugeschnittene Schulungsprogramme zu Betrieb, Sicherheit und Wartung.

Sind Sie bereit, Ihre Recyclingeffizienz zu steigern?

Steigern Sie Ihre Effizienz beim Kunststoffrecycling noch heute durch eine Partnerschaft mit Energycle. Unser Expertenteam berät Sie gerne zu optimalen Lösungen, die speziell auf Ihre betrieblichen Anforderungen zugeschnitten sind.

Angebot anfordern oder Kontakt Energycle Melden Sie sich noch heute für eine persönliche Beratung an.

Im Bereich der Kunststoffrecycling- und Fertigung ist die Auswahl der richtigen Ausrüstung für Effizienz und Reinheit entscheidend. Der Zig-Zag-Lufttrenner von Rumtoo, auch als Lufttrenner bekannt, ist ein leistungsstarkes Werkzeug, das speziell für verschiedene Kunststoffarten entwickelt wurde. In diesem Ratgeber深入探讨最适合用Rumtoo’s führenden Zig-Zag-Lufttrenner verarbeiteten Kunststoffmaterialien.

Den Zickzack-Luftklassierer verstehen

Der Zickzack-Luftklassierer von Rumtoo trennt Materialien mithilfe eines kontrollierten Luftstroms nach Gewicht und aerodynamischen Eigenschaften. Diese Technologie ist ideal für Recyclinganlagen und Hersteller und verbessert die Qualität und Reinheit von Kunststoffen deutlich, was ihren Marktwert und ihre ökologische Nachhaltigkeit steigert.

Für detailliertere Spezifikationen können Sie erkunden Rumtoos Zickzack-Luftklassierer.

Ideale Kunststoffe für die Verarbeitung

Die Wahl der richtigen Materialien ist entscheidend für die optimale Nutzung Ihres Luftklassierers. Hier sind die Kunststoffe, die optimale Ergebnisse erzielen:

1. PET (Polyethylenterephthalat)

PET-Kunststoffe, die häufig in Flaschen, Verpackungen und Textilien verwendet werden, profitieren aufgrund ihrer relativ gleichmäßigen Dichte und ihres geringen Gewichts stark von der Luftklassifizierung.

Vorteile für PET:

- Verbesserte Reinheit und Konsistenz

- Verbesserte Recyclingeffizienz

- Reduzierung von Verunreinigungen und Fremdstoffen

2. HDPE (Polyethylen hoher Dichte)

HDPE wird häufig in Behältern, Rohrleitungen und Automobilkomponenten verwendet und ist aufgrund seiner Robustheit sehr gut mit Luftabscheidern kompatibel.

Vorteile von HDPE:

- Effizienzsteigerung bei Recyclingprozessen

- Deutliche Reduzierung der Kontamination

- Hochwertigere Recyclingprodukte

3. LDPE (Polyethylen niedriger Dichte)

LDPE wird hauptsächlich in Verpackungsfolien und Plastiktüten verwendet und ist aufgrund seines geringen Gewichts hervorragend für den Zickzack-Luftklassierer geeignet, da es eine hervorragende Trennung von Verunreinigungen gewährleistet.

Vorteile für LDPE:

- Verbesserte Trennung schwerer Verunreinigungen

- Überragende Reinheit des recycelten Materials

- Erhöhter kommerzieller Wert

4. PP (Polypropylen)

Polypropylen wird häufig in Verpackungen, Autoteilen und Textilien verwendet. Seine moderate Dichte und seine aerodynamischen Eigenschaften eignen sich perfekt für die Luftklassifizierungstechnologie.

Vorteile für PP:

- Verbesserte Trennqualität

- Höhere Recyclingfähigkeit und Reinheit

- Erhöhter Marktwert nach der Bearbeitung

5. PS (Polystyrol)

Polystyrol kommt häufig in Verpackungen für Konsumgüter, Isolierungen und Elektronik vor und profitiert erheblich von einer präzisen Lufttrennung, wodurch eine minimale Kreuzkontamination gewährleistet wird.

Vorteile für PS:

- Effiziente Entfernung von Verunreinigungen

- Hohe Reinheitsgrade

- Erhöhter Marktwert für recyceltes PS

Für die Luftklassifizierung weniger geeignete Materialien

Obwohl Luftklassierer vielseitig einsetzbar sind, können sie bei bestimmten Materialien an ihre Grenzen stoßen, insbesondere bei Materialien mit ähnlichen aerodynamischen Eigenschaften oder Dichten, wie beispielsweise:

- Gemischte Kunststoffverbunde

- Stark verunreinigte Kunststoffe mit Klebstoffen oder Beschichtungen

- Kunststoffe vermischt mit Metall- oder Glasfragmenten

In solchen Fällen können vor der Klassifizierung zusätzliche Vorverarbeitungsschritte erforderlich sein.

Wie Rumtoo Ihren Recyclingprozess verbessert

Der Zickzack-Luftklassierer von Rumtoo bietet erhebliche Vorteile, darunter:

- Präzisionstrennung: Eine maßgeschneiderte Luftströmung sorgt für optimale Sortiergenauigkeit.

- Energieeffizienz: Geringerer Energieverbrauch im Vergleich zu herkömmlichen Methoden.

- Umweltverträglichkeit: Hilft Unternehmen, strenge Recyclingvorschriften einzuhalten.

Dank seiner Fachkompetenz im Bereich der Luftklassifizierungstechnologie ist Rumtoo ein vertrauenswürdiger Partner für Hersteller, die die Qualität und Effizienz ihrer Recyclingprozesse steigern möchten.

Best Practices zur Maximierung der Effizienz von Luftklassierern

Um optimale Ergebnisse mit dem Zig-Zag-Lufttrenner von Rumtoo zu erzielen, beachten Sie diese Best Practices:

- Warten und überprüfen Sie Ihre Ausrüstung regelmäßig

- Sicherstellung einer ordnungsgemäßen Vorverarbeitung der Kunststoffe (Reinigung, Zerkleinerung)

- Überwachen und passen Sie die Luftstromeinstellungen basierend auf bestimmten Kunststoffarten an

- Schulen Sie die Bediener gründlich in der Handhabung und Einstellung der Geräte

FAQ-Bereich

F: Was macht den Zickzack-Luftklassierer von Rumtoo einzigartig?

A: Die Technologie von Rumtoo bietet eine überlegene aerodynamische Trennung, verbesserte Energieeffizienz und präzise Sortierung und ist somit ideal für die vielfältigen Anforderungen des Kunststoffrecyclings.

F: Können gemischte Kunststoffe effektiv verarbeitet werden?

A: Während der Klassifizierer sich hervorragend zum Sortieren bestimmter Kunststoffe eignet, kann bei gemischten Kunststoffen zur Optimierung der Effizienz eine zusätzliche Vorverarbeitung erforderlich sein.

F: Ist der Luftklassierer für den Einsatz im industriellen Maßstab geeignet?

A: Absolut. Der Zickzack-Luftklassierer von Rumtoo wurde speziell für industrielle Anwendungen entwickelt und bietet hohen Durchsatz und Zuverlässigkeit.

F: Welche Wartung erfordert der Zickzack-Luftklassierer?

A: Regelmäßige Inspektionen, Reinigungen und Routinekontrollen der Luftstromeinstellungen sorgen für eine optimale Leistung.

Sind Sie bereit, Ihren Recyclingbetrieb zu modernisieren?

Entdecken Sie, wie der Zickzack-Luftklassierer von Rumtoo Ihren Kunststoffrecyclingprozess revolutionieren kann. Kontaktieren Sie Rumtoo noch heute oder fordern Sie ein Angebot an, um Ihre Recyclingkapazitäten zu verbessern, Verunreinigungen zu reduzieren und die Nachhaltigkeit Ihres Unternehmens zu steigern.

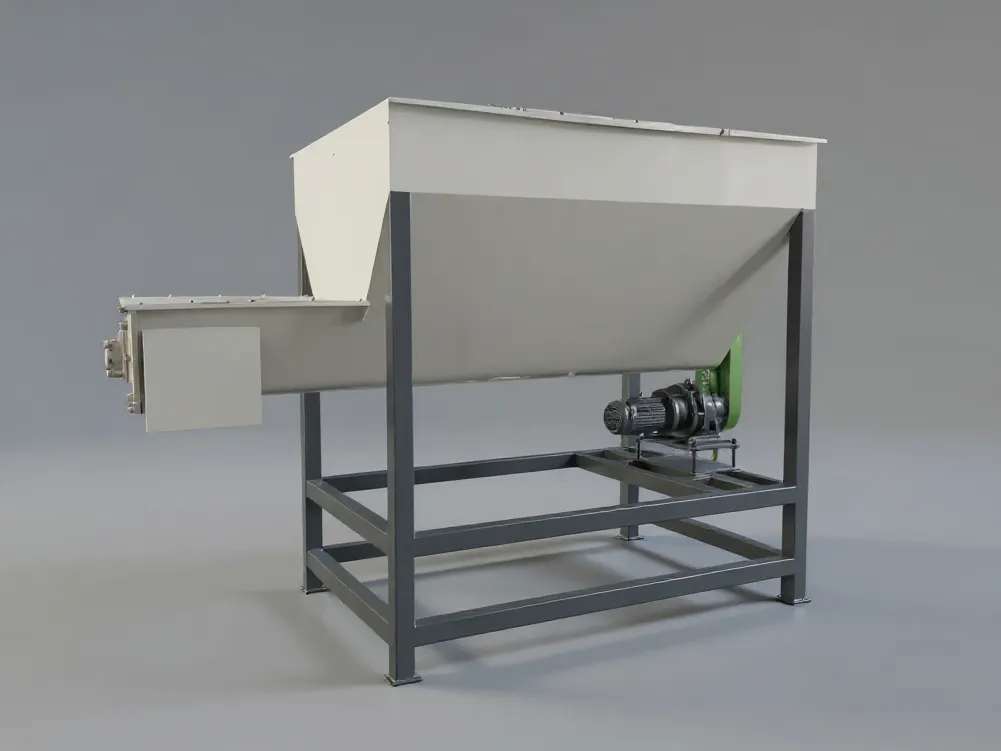

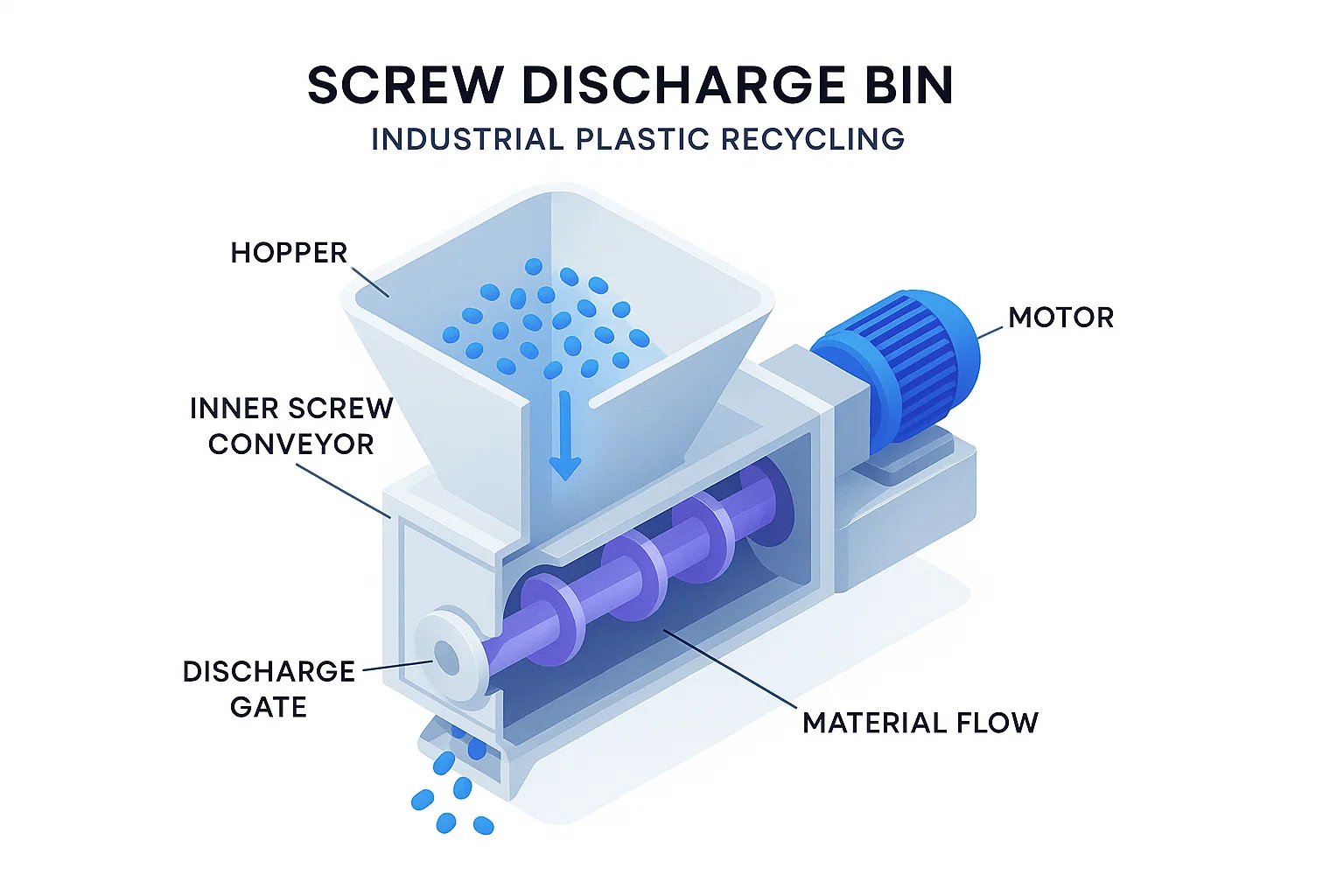

In der sich rasant entwickelnden Welt des Kunststoffrecyclings bilden effiziente Materialtransportgeräte das Rückgrat erfolgreicher Abläufe. Zu den entscheidenden Komponenten für reibungslose Arbeitsabläufe und optimale Produktivität zählt der Schneckenaustragsbehälter als unverzichtbare Maschine. Dieser umfassende Leitfaden erläutert alles, was Fachleute im industriellen Recycling über Schneckenaustragsbehälter wissen müssen – von der grundlegenden Funktionsweise bis hin zu erweiterten Auswahlkriterien.

Was ist ein Schneckenentleerungsbehälter?

Ein Schneckenaustragsbehälter ist ein spezielles Lager- und Materialhandhabungssystem zur Aufnahme, Lagerung und systematischen Entladung von verarbeiteten Kunststoffen in Recyclinganlagen. Im Gegensatz zu herkömmlichen Schwerkraftbehältern verfügen diese Einheiten über einen internen Schneckenfördermechanismus, der einen kontrollierten, kontinuierlichen Materialfluss gewährleistet und gleichzeitig Brückenbildung, Lochbildung und andere häufige Entladeprobleme bei Kunststoffschüttgütern verhindert.

Die Grundkonstruktion besteht aus einer robusten Trichter- oder Behälterstruktur mit einer internen Förderschnecke am Entladepunkt. Diese Konfiguration gewährleistet gleichmäßige Materialflussraten und verhindert unregelmäßige Entlademuster, die die nachgelagerte Verarbeitungsanlage beeinträchtigen können.

Wichtige Komponenten und Designmerkmale

Primäre Strukturelemente

Behälterstruktur: Der Behälter besteht typischerweise aus Hochleistungsstahl oder Edelstahl und verfügt über geneigte Wände, die den Materialfluss optimieren. Die Innenflächen sind oft poliert oder beschichtet, um die Reibung zu verringern und Materialanhaftungen zu verhindern.

Schneckenfördererbaugruppe: Das Herzstück des Systems besteht aus einer auf einer zentralen Welle montierten Spiralschraube, die mit speziellen Steigungs- und Durchmesserverhältnissen für die effektive Handhabung verschiedener Kunststoffarten ausgelegt ist.

Antriebssystem: Eine Kombination aus Motor und Getriebe mit variabler Geschwindigkeit ermöglicht eine präzise Kontrolle der Abgaberaten und erlaubt es dem Bediener, die Leistung an die Anforderungen der nachgeschalteten Geräte anzupassen.

Entladetor: Ein einstellbares Torantriebsmechanismus am Ausgang des Behälters ermöglicht eine feine Anpassung der Materialflusscharakteristika und eine vollständige Abschaltung bei Bedarf.

Erweiterte Funktionen

Moderne Schneckenentleerungsbehälter verfügen über hochentwickelte Funktionen wie Füllstandssensoren, Vibrationssysteme für schwierige Materialien und automatisierte Steuerungssysteme, die sich nahtlos in anlagenweite Prozesssteuerungsnetzwerke integrieren lassen.

Funktionsweise von Schneckenentleerungsbehältern

Das Funktionsprinzip basiert auf der kontrollierten Rotation der internen Förderschnecke. Kunststoffe gelangen von oben in den Behälter und lagern sich um den Schneckenmechanismus herum ab. Bei Entleerung rotiert die Schnecke mit vorgegebener Geschwindigkeit und erzeugt so eine Verdrängung, die das Material zum Auslauf befördert.

Diese mechanische Wirkung überwindet die natürliche Tendenz von Kunststoffflocken, -pellets oder -pulvern, Brücken zu bilden oder ungleichmäßige Fließmuster zu erzeugen. Die kontinuierliche, schonende Bewegung der Schnecke stellt sicher, dass die Materialien während der gesamten Lagerzeit ihre Fließeigenschaften behalten.

Materialflussdynamik

Das spiralförmige Design des Schraubens erzeugt ein first-in, first-out-Flussmuster, verhindert Materialsegregation und stellt eine einheitliche Qualität des abgegebenen Produkts sicher. Die kontrollierte Art der Entladung beseitigt das Pulsieren oder Surgen, das bei Schwerkraftsystemen häufig auftritt, und stellt einen gleichmäßigen Materialfluss für das nachgeschaltete Equipment sicher.

Anwendungen im Kunststoffrecycling

Primärverarbeitungsanwendungen

Lagerung nach dem WaschenNach dem Waschen müssen nasse Kunststoffflocken kontrolliert entleert werden, um eine Verdichtung zu verhindern und eine ordnungsgemäße Entwässerung zu gewährleisten. Schneckenaustragsbehälter eignen sich hervorragend für diese Anwendung, da sie die Materialbewegung aufrechterhalten, ohne empfindliche Flocken zu beschädigen.

Pellet-HandlingNach dem Pelletieren müssen heiße Kunststoffpellets kontrolliert gekühlt und entladen werden. Die schonende Wirkung von Schneckenaustragsbehältern verhindert eine Verformung der Pellets und gewährleistet gleichzeitig eine konstante Förderleistung für Verpackungs- oder Weiterverarbeitungsanlagen.

Integration der Sekundärverarbeitung

Mischvorgänge: Wenn mehrere Kunststoffströme gemischt werden müssen, können Schneckenauslassbehälter parallel konfiguriert werden, um eine präzise Durchflusskontrolle für genaue Mischverhältnisse zu gewährleisten.

Qualitätskontrollpunkte: Durch die strategische Platzierung der Schneckenentleerungsbehälter entstehen natürliche Probenahmepunkte, an denen das Qualitätskontrollpersonal die Materialeigenschaften überwachen kann, ohne den Produktionsfluss zu unterbrechen.

Typen und Konfigurationen

Standardkonfigurationen

Einschneckensysteme: Die gängigste Konfiguration mit einem Schneckenförderer, der für allgemeine Anwendungen zur Kunststoffhandhabung optimiert ist.

Doppelschneckenanordnungen: Bei Vorgängen mit hoher Kapazität oder schwierigen Materialien bieten Doppelschneckensysteme einen höheren Durchsatz und verbesserte Materialhandhabungseigenschaften.

Spezialdesigns

Beheizte Behälter: Bei Materialien, die eine Temperaturerhaltung erfordern, sind beheizte Schneckenaustragsbehälter mit Dampf- oder Elektroheizsystemen ausgestattet, um eine Verfestigung des Materials zu verhindern.

Staubdichte Modelle: Beim Umgang mit feinen Kunststoffpulvern oder staubigen Materialien sorgen versiegelte Konstruktionen mit Staubsammelöffnungen für eine saubere Arbeitsumgebung.

Sanitärversionen: Für das Recycling von lebensmittelechtem Kunststoff sorgen spezielle Oberflächenbehandlungen und Abwaschmöglichkeiten für die Einhaltung der Hygienevorschriften.

Vorteile für Industriebetriebe

Betriebliche Vorteile

Konstante Durchflussraten: Anders als Schwerkraftsysteme, bei denen es zu unterschiedlichen Entladeraten kommen kann, gewährleisten Schneckenentleerungsbehälter eine konstante Leistung, unabhängig von der Füllhöhe oder den Eigenschaften des Materials.

Reduzierter Arbeitsaufwand: Durch den automatisierten Betrieb sind keine manuellen Eingriffe mehr erforderlich, um Blockaden zu beseitigen oder den Materialfluss neu zu starten.

Verbesserte Sicherheit: Geschlossene Bauweise und mechanische Entladesysteme verringern die Belastung der Arbeiter mit Materialien und machen manuelles Schütteln des Behälters überflüssig.

Wirtschaftliche Vorteile

Erhöhter Durchsatz: Ein gleichmäßiger Materialfluss verhindert einen Ausfall der nachgelagerten Ausrüstung und maximiert so die Gesamteffizienz der Linie und die Produktionskapazität.

Reduzierter Wartungsaufwand: Durch die Vermeidung von Brückenbildung und Materialstau wird der Verschleiß der nachgeschalteten Geräte verringert und der Bedarf an ungeplanten Wartungsarbeiten reduziert.

Qualitätskonsistenz: Durch kontrollierte Entladung wird die Materialintegrität gewahrt und das Kontaminationsrisiko verringert.

Auswahlkriterien und Spezifikationen

Überlegungen zur Kapazität

Die richtige Dimensionierung erfordert eine sorgfältige Analyse der vorgelagerten Produktionsraten, der nachgelagerten Geräteanforderungen und der gewünschten Lagerkapazität. Branchenübliche Vorgehensweisen empfehlen, die Behälter so zu dimensionieren, dass bei maximaler Produktionsrate eine Lagerkapazität von 15 bis 30 Minuten gewährleistet ist.

Materialverträglichkeit

Verschiedene Kunststoffe weisen unterschiedliche Fließeigenschaften auf. PET-Flakes verhalten sich anders als HDPE-Pellets und erfordern daher spezielle Schneckenkonstruktionen und Betriebsparameter. Wichtige Aspekte sind:

- Materialrohdichte

- Partikelgrößenverteilung

- Feuchtigkeitsgehalt

- Temperaturanforderungen

- Abrasivitätseigenschaften

Integrationsanforderungen

Moderne Recyclinganlagen arbeiten als integrierte Systeme, bei denen die Schnittstellen der Geräte entscheidend sind. Wesentliche Integrationsfaktoren sind:

- Steuerungssystemkompatibilität

- Physische Platzbeschränkungen

- Anforderungen für den Wartungszugriff

- Integration von Sicherheitssystemen

Installation und Wartung

Bewährte Methoden für die Installation

Die ordnungsgemäße Installation beginnt mit einer geeigneten Fundamentkonstruktion, die das Gewicht des voll beladenen Behälters und die dynamischen Belastungen des Schraubmechanismus trägt. Strukturelle Verbindungen müssen Wärmeausdehnung und Vibrationen aufnehmen und gleichzeitig die präzise Ausrichtung der Antriebskomponenten gewährleisten.

Bei der Elektroinstallation ist auf Motorschutz, Kompatibilität mit Frequenzumrichtern und die Integration in die Anlagensteuerung zu achten. Sicherheitssysteme wie Not-Aus, Zugangssperren und Füllstandsalarme müssen ordnungsgemäß konfiguriert und geprüft werden.

Programme zur vorbeugenden Wartung

Ein erfolgreicher Betrieb hängt von regelmäßigen Wartungsplänen ab, die sich auf die wichtigsten Verschleißpunkte und Systemkomponenten konzentrieren.

Tägliche Inspektionen: Visuelle Überprüfung der Entladeraten, ungewöhnlicher Geräusche oder Vibrationen, die auf sich entwickelnde Probleme hinweisen könnten.

Wöchentliche Wartung: Schmierung der Lagerstellen, Überprüfung der Antriebsriemenspannung und Überprüfung der Funktion des Steuerungssystems.

Monatliche Dienste: Detaillierte Überprüfung des Schraubenverschleißes, Überprüfung der Wellenausrichtung und Kalibrierung von Füllstandssensoren und Durchflussreglern.

Jährliche Überholungen: Vollständige Überprüfung des Antriebssystems, Lageraustausch nach Bedarf und umfassende Prüfung des Sicherheitssystems.

Fehlerbehebung bei häufigen Problemen

Probleme mit der Durchflussrate

Ungleichmäßige Fördermengen deuten oft auf Verschleiß der Schneckengänge oder veränderte Materialeigenschaften hin. Die systematische Fehlersuche umfasst die Überprüfung des Schneckenverschleißes, die Überprüfung der Antriebsfunktion und die Analyse der Materialeigenschaften.

Materialüberbrückung

Trotz mechanischer Bewegung können sich unter bestimmten Bedingungen Brücken bilden. Lösungen hierfür sind die Anpassung der Schneckendrehzahl, die Änderung der Einstellungen des Auslassventils oder der Einbau zusätzlicher Fließhilfen.

Probleme mit dem Antriebssystem

Motorüberlastungen entstehen typischerweise durch Materialverdichtung, Fremdkörperverunreinigung oder mechanische Blockierung. Eine ordnungsgemäße Diagnose erfordert eine systematische Überprüfung der elektrischen Systeme, der mechanischen Komponenten und des Materialzustands.

Zukünftige Entwicklungen und Innovationen

Die Kunststoffrecyclingbranche entwickelt sich ständig weiter und treibt Innovationen im Bereich der Materialhandhabungstechnik voran. Zu den neuen Trends zählen intelligente Sensoren für vorausschauende Wartung, fortschrittliche Materialien für verbesserte Verschleißfestigkeit und integrierte Systeme, die den Energieverbrauch optimieren und gleichzeitig den Durchsatz maximieren.

Künstliche Intelligenz und maschinelles Lernen werden zunehmend in Prozesssteuerungssystemen eingesetzt und ermöglichen vorausschauende Anpassungen auf der Grundlage von Materialeigenschaften und Produktionsanforderungen.

Abschluss

Schneckenaustragsbehälter Stellen eine wichtige Investition in moderne Kunststoffrecyclingbetriebe dar und ermöglichen die kontrollierte Materialhandhabung, die für eine effiziente und konsistente Produktion erforderlich ist. Ihre Fähigkeit, unterschiedliche Kunststoffmaterialien zu verarbeiten und gleichzeitig konstante Durchflussraten aufrechtzuerhalten, macht sie unverzichtbar für Anlagen, die Durchsatz und Produktqualität maximieren möchten.

Für Käufer industrieller Recyclinganlagen ist das Verständnis der Fähigkeiten und Anforderungen von Schneckenaustragsbehältern eine wichtige Voraussetzung für fundierte Entscheidungen, die den langfristigen Betriebserfolg unterstützen. Da die Recyclingbranche immer effizienter und automatisierter wird, bleiben diese robusten und zuverlässigen Systeme weiterhin von grundlegender Bedeutung für den erfolgreichen Betrieb.

Berücksichtigen Sie bei der Auswahl von Schneckenaustragsbehältern für Ihre Anlage nicht nur den aktuellen Bedarf, sondern auch zukünftige Erweiterungspläne und sich entwickelnde Anforderungen an die Materialhandhabung. Die richtige Auswahl und Installation dieser Systeme bildet die Grundlage für einen jahrelangen zuverlässigen und effizienten Betrieb Ihrer Kunststoffrecyclinganlage.