Mit der weltweit steigenden Nachfrage nach recycelten Kunststoffen werden effiziente Verarbeitungstechnologien unerlässlich. Nasskunststoff Granulator Maschinen sind das Herzstück moderner Recyclinganlagen, da sie kontaminierte Kunststoffabfälle in einem einzigen, effizienten Arbeitsgang zerkleinern, quetschen und waschen können. Dieser Leitfaden erklärt die Funktionsweise der Nassgranulation, hebt ihre Vorteile gegenüber der Trockenaufbereitung hervor und stellt die wichtigsten Merkmale unserer Nassgranulatorsysteme für Kunststoffe vor.

Warum einen Nasskunststoffgranulator verwenden?

Die konventionelle Trockengranulierung zersetzt zwar Kunststoffabfälle, kann aber Oberflächenverunreinigungen wie Etiketten, Schmutz und Rückstände nicht entfernen. Nassgranulatoren führen Wasser in die Schneidkammer ein, wodurch die Maschine Folgendes leisten kann:

- Zerkleinern Sie Plastikmüll in kleinere Flocken und spülen Sie gleichzeitig Schmutz und Etiketten ab.

- Minimierung der Staubentwicklung und Verbesserung der Luftqualität stromabwärts

- Reibung und Wärmeentwicklung werden reduziert, wodurch das Material vor thermischer Zersetzung geschützt wird.

- Sauberere, waschfertige Flocken für eine verbesserte Recyclingeffizienz liefern.

Durch diese Kombination eignet sich die Nassgranulation ideal für die Verarbeitung von Post-Consumer-Kunststoffen wie Flaschen, Folien und starren Behältern.

Wie funktionieren Nasskunststoffgranulatoren?

Nassgranulatoren kombinieren einen leistungsstarken Rotor und stationäre Schaufeln mit einem kontinuierlichen Wassersprühnebel. Im Betrieb:

- Zuführung & VorzerkleinerungKontaminierte Kunststoffe gelangen in den Trichter und werden vom Rotor erfasst.

- Hochgeschwindigkeitsschneiden und -waschenDer Rotor dreht sich mit hoher Geschwindigkeit und schert das Material an feststehenden Klingen ab. Wasser spült die Schneidkammer durch und entfernt dabei Verunreinigungen.

- NassabflussDie gereinigten Flocken werden über eine Nassförderschnecke oder ein Förderband zur weiteren Wäsche oder Trocknung abgeführt.

- WasserwiederverwendungDas Prozesswasser kann gefiltert und wiederverwendet werden, um den Wasserverbrauch zu reduzieren.

Richtig konstruierte Nassgranulatoren gewährleisten einen kontinuierlichen Durchsatz bei minimalen Verstopfungen und reduziertem Verschleiß.

Key Features to Look For in Wet Plastic Granulator Systems

Wet plastic granulators should be evaluated on durability, energy use, and maintenance access. Key design features typically include:

- High-speed rotor stability: A balanced rotor supports consistent cutting and reduces vibration-related wear.

- Effective wet discharge: A discharge screw or conveyor that removes flakes quickly while draining free water helps stabilize downstream handling.

- Adequate motor and torque reserve: Sufficient power prevents speed collapse on tougher plastics and improves throughput stability.

- Wear protection in wet zones: Materials and sealing designed for continuous water exposure reduce corrosion and premature bearing failure.

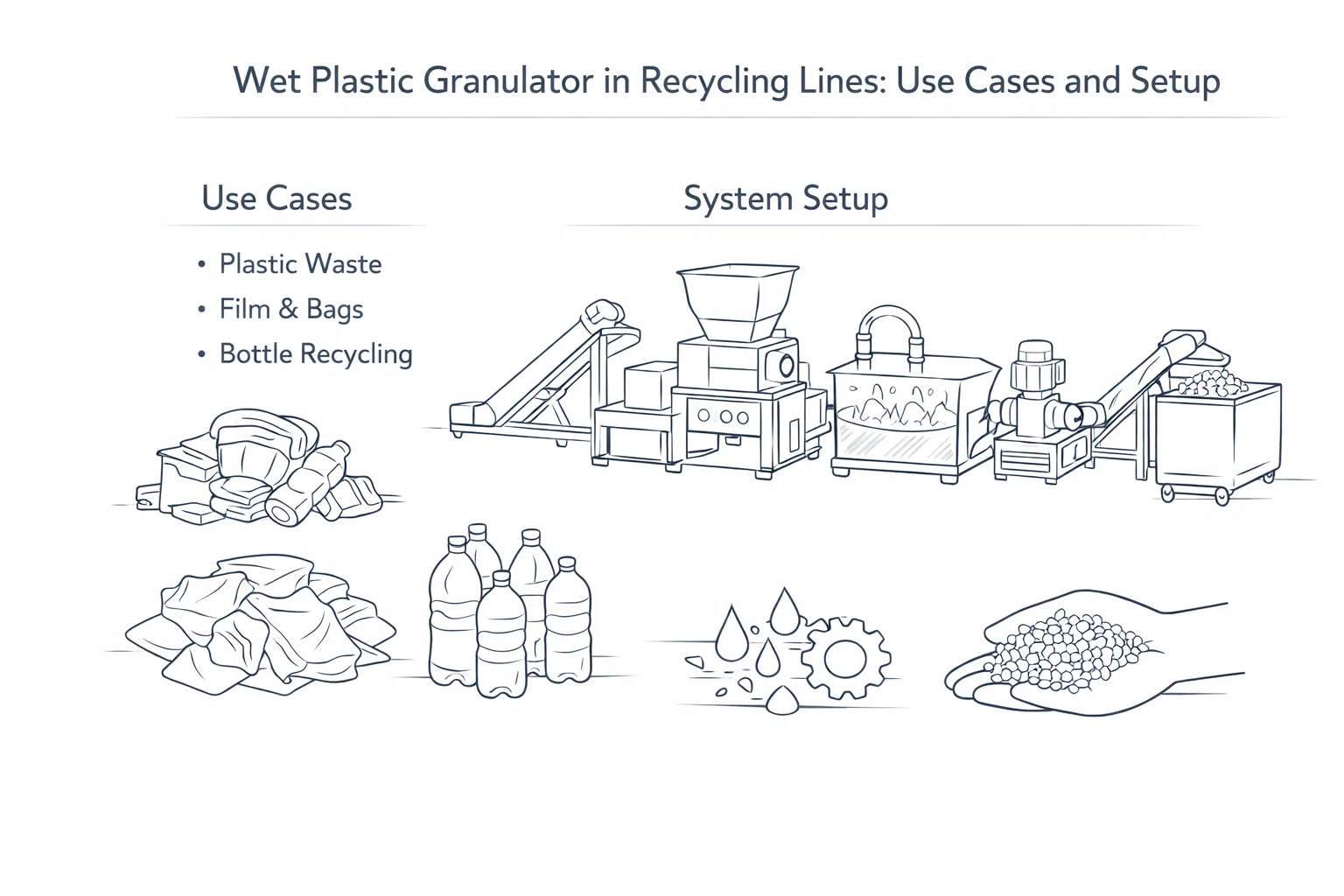

Anwendungen und kompatible Materialien

Nassgranulatoren sind vielseitig und können eine breite Palette von Kunststoffabfällen verarbeiten, darunter:

- HDPE-Flaschen und -Behälter

- PP-Kisten und -Verschlüsse

- LDPE/LLDPE-Folie und Agrarfolie

- PET-Flaschen (Vorwäsche)

- Gemischte starre Kunststoffe mit Etiketten oder Schmutz

Durch die Einbeziehung von Wasser in den Schneideprozess liefern diese Maschinen sauberere Flocken, wodurch die Belastung der nachfolgenden Wasch- und Trennstufen reduziert wird.

Wartungstipps für einen zuverlässigen Betrieb

Damit Ihr Nasskunststoffgranulator reibungslos läuft, beachten Sie bitte folgende bewährte Vorgehensweisen:

- Rotor- und MesserinspektionÜberprüfen Sie regelmäßig die Schärfe und den Abstand der Klingen; ersetzen oder justieren Sie diese gegebenenfalls.

- Instandhaltung des Wassersystems: Filter und Sprühdüsen reinigen, um einen gleichmäßigen Durchfluss und Druck zu gewährleisten.

- LagerschmierungUm vorzeitigen Verschleiß zu vermeiden, halten Sie sich an den empfohlenen Schmierplan.

- Bildschirmreinigung: Stellen Sie sicher, dass die Entladungssiebe frei von Verstopfungen bleiben, um Überhitzung und Leistungsreduzierung zu vermeiden.

- Kupplung und Motor prüfen: Überprüfen Sie die Ausrichtung der Kupplung und die Motortemperatur, um Schäden zu vermeiden.

Durch ordnungsgemäße Wartung wird die Lebensdauer der Maschine verlängert, Ausfallzeiten werden reduziert und eine gleichbleibende Ausgabequalität sichergestellt.

Supplier Selection Criteria for Wet Plastic Granulators

When choosing a supplier, prioritize operational reliability and lifecycle support:

- Configuration fit: Ability to match knife configuration, discharge type, and throughput to your material and layout.

- Documented references: Evidence of similar installations and feedstock conditions.

- Spare parts readiness: Clear lead times and recommended critical spares list (knives, screens, bearings, seals).

- Service response: Commissioning support, troubleshooting process, and maintenance guidance.

- Commercial clarity: Transparent scope, utilities assumptions (water recirculation), and performance expectations.

Setup Checklist: Integrating a Wet Plastic Granulator in a Recycling Line

Use this checklist to avoid bottlenecks and unnecessary wear when commissioning a wet granulator:

- Placement in the line: Typically after manual sorting and before float-sink separation or friction washing, so the granulator performs initial size reduction and surface rinse.

- Water spray and recirculation: Ensure stable spray coverage in the cutting chamber; add filtration (screen/settling) before recirculation to prevent abrasive solids from accelerating knife wear.

- Discharge handling: Confirm whether you will use a wet discharge screw or conveyor, and match downstream equipment (friction washer, dewatering, or centrifugal dryer) to the wet flake flow rate.

- Sizing target alignment: Select screen/perforation based on downstream washing and buyer flake specs; overly fine sizing increases fines and load on water treatment.

- Knife condition and gap checks: Set a routine for blade sharpness and knife clearance verification before throughput ramps up.

- Commissioning test: Run a short trial with your worst-case feedstock (labels, dirt, moisture variability) and check reject streams and water clarity to validate settings.

Bereit, mehr zu erfahren?

Wenn Sie Ihre Recyclinganlage modernisieren oder ein neues Projekt starten möchten, ist es unerlässlich, die Rolle der Nassgranulation zu verstehen. Detaillierte Spezifikationen und Preisinformationen finden Sie hier:, Hier finden Sie Details zu unserem Nasskunststoffgranulator.. Unser Team berät Sie gerne hinsichtlich der passenden Konfiguration für Ihre Bedürfnisse.