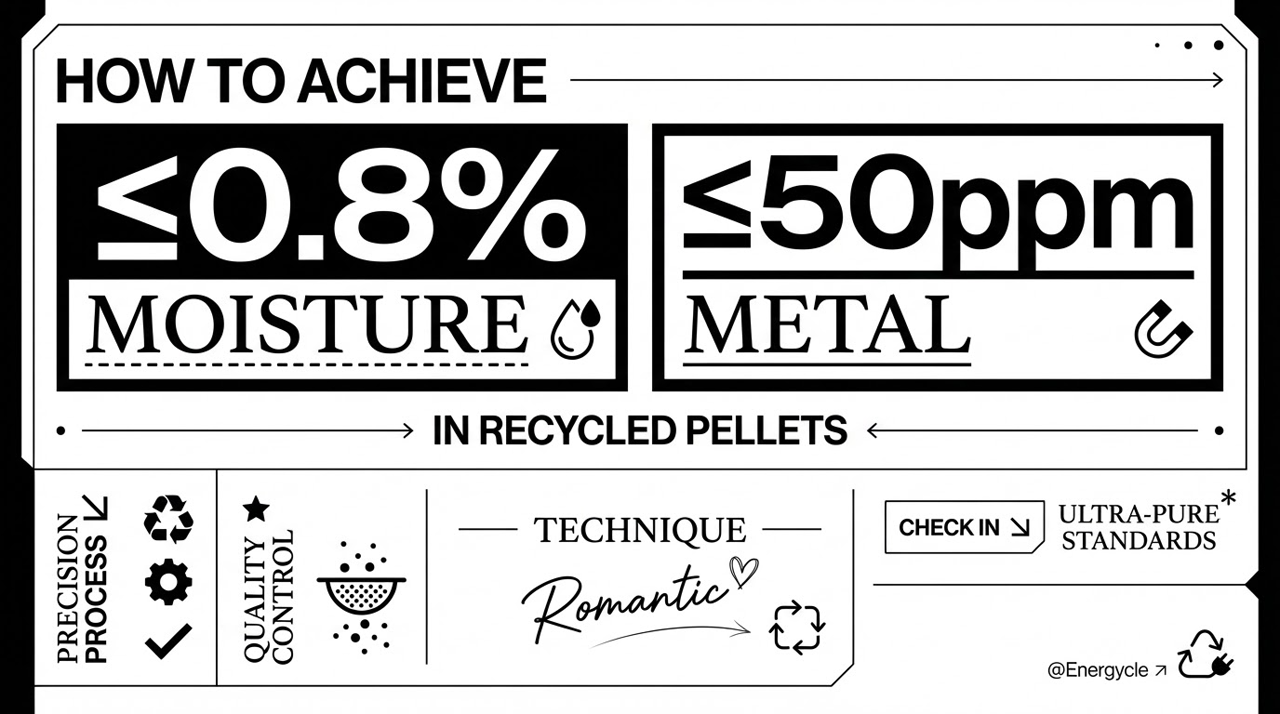

Vous gérez une usine de recyclage. Vous lavez des films ou des paillettes, et vous devez obtenir des granulés répondant à deux critères stricts : un taux d’humidité inférieur ou égal à 0,8 % et une contamination métallique inférieure ou égale à 50 ppm. Si ces valeurs sont respectées, vos granulés se vendront plus cher, fonctionneront parfaitement dans les extrudeuses de vos clients et vous éviterez les rebuts. Dans le cas contraire, vous risquez de rencontrer des problèmes tels que des bulles, une fragilité du matériau, une usure prématurée des vis et des pertes de ventes.

Chez Energycle, nous concevons et optimisons chaque semaine des lignes complètes pour les recycleurs confrontés à ce défi. Nous utilisons une méthode de séchage multi-étapes éprouvée qui élimine efficacement l'humidité, vous permettant ainsi d'ajouter des étapes de séparation ciblées pour les métaux. Suivez la procédure ci-dessous et vous atteindrez vos objectifs avec des résultats constants et reproductibles.

Pourquoi ces cibles précises sont importantes pour vos plombs

Dès que le matériau pénètre dans une extrudeuse chaude, l'humidité supérieure à 0,8 % se transforme en vapeur. Il en résulte des porosités, un étalement de la surface, une diminution de la résistance à la fusion et une baisse du rendement. Pour les films PE et PP, les flux de recyclage les plus courants, ce sont les eaux résiduelles après lavage qui posent le plus de problèmes.

Une teneur en métal supérieure à 50 ppm est néfaste. Les particules ferreuses et non ferreuses rayent les vis et les canons, créent des points noirs dans le produit final et entraînent un échec lors des audits d'achat pour les applications en contact alimentaire ou haut de gamme. Les acheteurs du secteur exigent généralement une teneur en métal inférieure à 50 ppm comme critère d'acceptation ou de refus pour les spécifications des paillettes et des granulés.

Atteignez ces deux objectifs et vous produirez des granulés denses et uniformes qui s'alimentent de manière fiable, s'extrudent proprement et se vendent à un prix premium.

Systèmes de séchage multi-étapes permettant d'atteindre un taux d'humidité ≤ 0,81 TP7T

Il est impossible d'atteindre un taux d'humidité de 0,8 % avec un seul équipement. L'eau est d'abord éliminée mécaniquement, puis on procède à un pressage pour une réduction plus importante, et enfin à un polissage à l'air chaud contrôlé. Voici la séquence exacte que nous mettons en œuvre pour les lignes de production de films.

Étape 1 : L'essorage centrifuge à grande vitesse élimine la majeure partie de l'eau

Introduisez directement vos flocons de film lavés dans un sécheur centrifuge à déshydratation de film plastique à haute vitesse. Le rotor tourne jusqu'à 1 500 tr/min et génère une forte accélération qui projette l'eau à travers un tamis perforé. Le taux d'humidité de l'eau entrante passe de 10 à 35 % à 3 à 5 % en quelques secondes.

Cette étape ne nécessite aucune chaleur, ce qui permet de réaliser des économies d'énergie et de préserver la qualité du polymère. La conception anti-colmatage du rotor permet de traiter les films légers, les sacs tissés et même les paillis agricoles abrasifs sans interruption de production. Choisissez le modèle adapté à votre débit : les capacités de 400 à 2 000 kg/h conviennent à la plupart des installations.

Étape 2 : La machine à essorer les films plastiques traite l’humidité résiduelle tenace

Pour les films et les tissus en PE et PP, envoyez le produit issu du séchoir centrifuge dans un machine à presser les films plastiques. La vis à couple élevé presse les flocons à travers un cylindre perforé, essorant mécaniquement l'eau emprisonnée tandis que la chaleur de friction densifie doucement le matériau duveteux en petits morceaux uniformes.

Vous atteignez un taux d'humidité de 1 à 5 % (souvent de 1 à 3 % en pratique) et obtenez une alimentation stable pour votre granuleuse. Les agglomérats densifiés empêchent la formation de ponts et les à-coups dans l'extrudeuse, ce qui augmente le débit jusqu'à 30 % en production. Les modèles offrent des débits de 200 kg/h à 1 000 kg/h.

Étape 3 : Le système de séchage à air chaud de la canalisation fournit le ≤ 0,81 TP7T final

Terminez le travail avec un Système de séchage à air chaud de canalisation. De l'air chaud à haute vitesse (généralement entre 60 et 80 °C pour le PE/PP) circule dans une canalisation isolée de 30 mètres et entre en contact avec chaque particule. Le chauffage de 72 kW et le puissant ventilateur assurent un séchage uniforme, sans points chauds susceptibles de dégrader le plastique.

Vous sortez à moins de 2 % et, avec une ventilation et un temps de séjour optimaux, vous atteignez régulièrement 0,8 % ou moins. La conception isolée réduit la consommation d'énergie jusqu'à 20 % par rapport aux systèmes ouverts, et les pièces en contact avec le produit, en acier inoxydable, supportent un fonctionnement continu 24 h/24 et 7 j/7.

Enchaînez ces trois étapes en série — d'abord la centrifugation, puis l'essoreuse pour le film, et enfin l'air chaud — et vous maintiendrez le taux d'humidité cible à chaque poste.

Comment maintenir la concentration de métaux à 50 ppm ou moins

Le contrôle de l'humidité à lui seul ne résout pas le problème des métaux. Il faut l'éliminer à plusieurs endroits pour qu'aucun élément ne se retrouve dans les granulés finaux.

- Installez des séparateurs magnétiques puissants juste après le broyage ou la granulation pour récupérer les métaux ferreux provenant de l'usure des équipements ou des déchets entrants.

- Ajouter des séparateurs à courants de Foucault en aval du réservoir à flotteur pour extraire l'aluminium, le cuivre et autres particules non ferreuses.

- Installez des détecteurs de métaux en ligne juste avant l'extrudeuse de granulation. Réglez la sensibilité pour rejeter toute substance supérieure à votre seuil de 50 ppm ; le détecteur dévie automatiquement le flux contaminé.

- Équipez votre extrudeuse de changeurs de tamis automatiques et de filtres à fusion (80–120 microns) pour capturer toutes les particules microscopiques qui pourraient passer à travers.

En combinant ces étapes avec un tri rigoureux des intrants, vous restez bien en dessous de 50 ppm. De nombreuses usines avec lesquelles nous collaborons font état de niveaux de métaux finaux de 10 à 30 ppm lorsqu'elles appliquent cette approche par étapes.

Votre liste de contrôle pour la mise en œuvre pratique

- Mesurez les niveaux d'humidité et de métaux de votre linge sortant de l'étendage à l'aide d'une balance d'humidité portative et d'échantillons de laboratoire.

- Dimensionnez chaque séchoir en fonction de votre débit exact afin d'éviter tout goulot d'étranglement sur la ligne.

- Installez la machine d'essorage centrifuge immédiatement après la dernière machine à laver.

- Ajoutez la machine à presser si vous traitez des films ou des sacs.

- Raccordez le système de séchage à air chaud juste avant le granulateur ou le compacteur.

- Placez des séparateurs métalliques aux trois points clés énumérés ci-dessus.

- Calibrer les températures, le débit d'air et les vitesses de rotation des vis au cours de la première semaine et consigner les résultats.

- Effectuez des tests d'humidité quotidiens sur les granulés produits et des contrôles hebdomadaires en laboratoire sur les métaux jusqu'à confirmation de leur stabilité.

Veillez à ce que toute la zone de séchage soit fermée et ventilée afin d'éviter la réabsorption de l'humidité ambiante.

Comment vérifier les résultats

Utilisez un analyseur d'humidité infrarouge étalonné ou un titrateur Karl Fischer pour des contrôles rapides et précis des granulés (objectif : ≤ 0,8 %). Pour les métaux, envoyez des échantillons composites à un laboratoire tiers pour une analyse ICP-OES ou fiez-vous aux données enregistrées par votre détecteur en ligne. Enregistrez chaque lot afin de pouvoir fournir des données exactes à vos clients.

Ce que vous gagnez lorsque vous atteignez vos objectifs

Les usines qui atteignent ces performances constatent une augmentation de 15 à 25 % du prix de vente des granulés, une stabilité accrue du débit des extrudeuses de 10 à 20 % et une nette diminution des réclamations clients. De plus, les taux de rebut et les coûts énergétiques sont réduits grâce à une alimentation plus propre et une moindre consommation d'énergie pour la fusion.

Nous avons installé ces combinaisons de séchage précises pour des recycleurs traitant des films agricoles, des films étirables et des sacs post-consommation. Dans tous les cas, l'association de l'essorage par centrifugation, du pressage si nécessaire et du séchage à air chaud en canalisation a permis d'atteindre l'objectif d'humidité de 0,8 %, tandis que les étapes de séparation ont maintenu la teneur en métal bien en dessous de 50 ppm.

Commencez par décrire la configuration actuelle de votre ligne de production et le type de matériau utilisé. Indiquez-nous votre tonnage horaire et la plage d'humidité à l'entrée, et nous vous recommanderons les modèles et la configuration les plus adaptés à vos besoins. Vous pouvez ainsi vous concentrer sur l'exploitation de votre usine ; nous veillons à ce que les granulés répondent aux spécifications exigées par vos clients.

Prêt à produire des granulés qui atteignent systématiquement une humidité ≤0,8% et une teneur en métal ≤50 ppm ? Contactez l'équipe Energycle Aujourd'hui, concevons ensemble la mise à niveau qui s'autofinancera grâce à une production à plus forte valeur ajoutée.