Manutention de matériaux

Convoyeur à déchets à chaîne pour le recyclage et la gestion des déchets

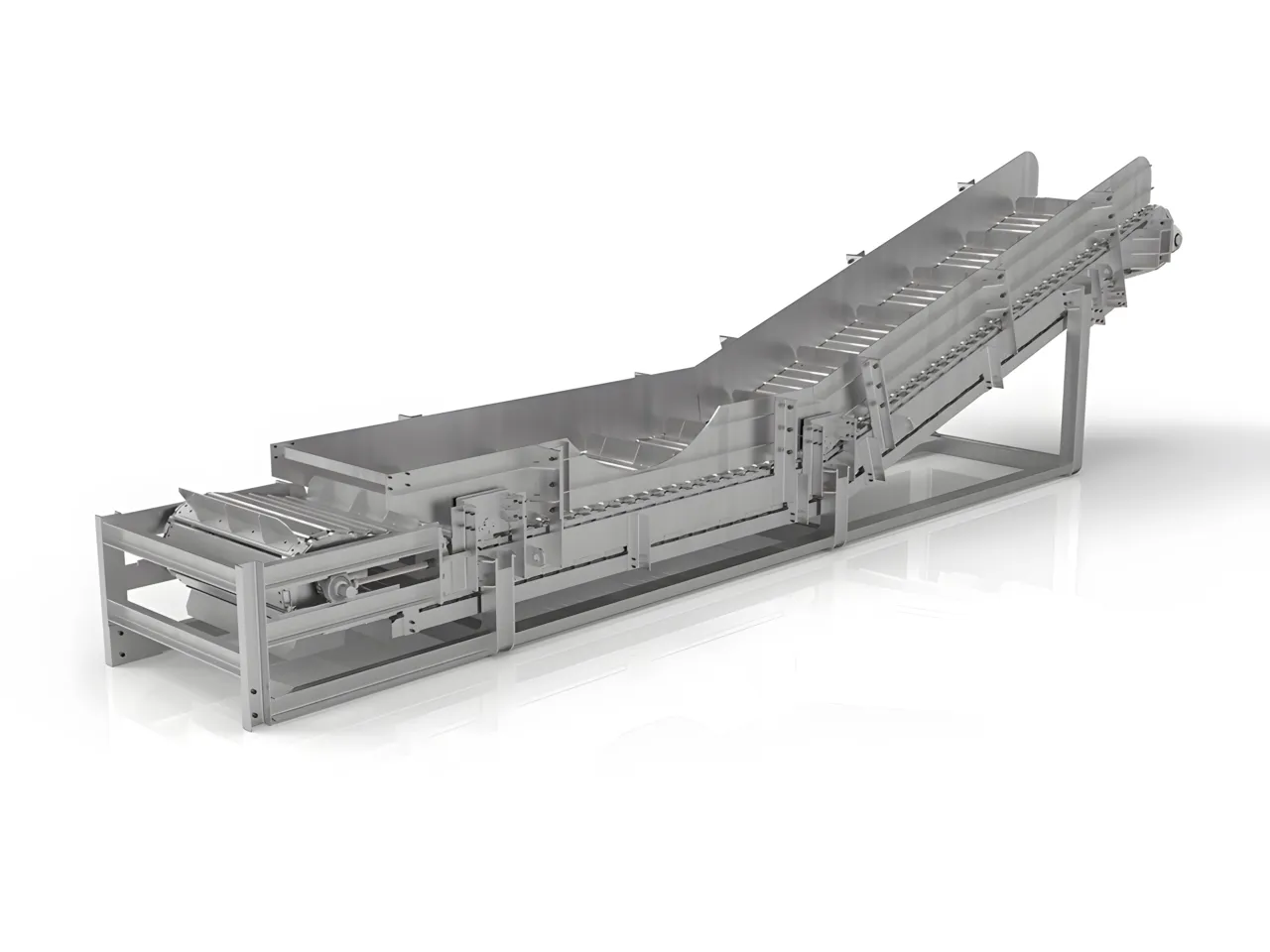

Transportez des matériaux volumineux, lourds ou abrasifs grâce à un convoyeur à chaîne robuste (convoyeur à raclettes). Conçu pour un débit constant, un minimum de déversements et une intégration facile avec les broyeurs, les lignes de tri et les systèmes de lavage.

Pourquoi utiliser un convoyeur à déchets à chaîne ?

Les convoyeurs à chaîne sont conçus pour la manutention de matériaux difficiles, là où les convoyeurs à bande peuvent avoir des difficultés, notamment avec des flux de déchets coupants, humides ou lourds.

Manutention de charges lourdes

Conçus pour résister à une densité apparente élevée et à des charges d'impact importantes, ils sont idéaux pour les déchets ménagers, les déchets de construction et de démolition et les matériaux recyclables volumineux.

Conçu pour résister à l'abrasion

Les racleurs et les revêtements peuvent être sélectionnés en fonction des matériaux abrasifs (verre, gravier, terre) afin de prolonger leur durée de vie.

Transfert stable et contrôlé

Un transport régulier permet d'alimenter uniformément les équipements en aval, assurant ainsi des performances stables du broyeur et du trieur.

Agencement configurable

Personnalisez la longueur, l'angle d'inclinaison, les couvercles et les points de décharge en fonction de l'empreinte de votre usine et de votre flux de production.

Composants clés

Une conception simple et robuste : une chaîne résistante circule sur des pignons, déplaçant le matériau via des racleurs le long d'une auge ou d'un cadre renforcé.

Chaîne et vols

Le cœur du convoyeur. Choisir le pas de la chaîne, l'espacement des spires et les matériaux d'usure en fonction de la charge, de l'abrasivité et de l'humidité.

Cadre / Bac

Structure renforcée supportant la charge et guidant la chaîne. Des doublures optionnelles protègent les zones d'usure.

Entraînement et tension

Le motoréducteur, les pignons et le système de tension assurent un mouvement fluide. La commande par variateur de fréquence permet d'adapter la vitesse aux machines en amont et en aval.

Interfaces d'alimentation et de décharge

Les trémies, les goulottes et les vannes de déchargement sont conçues pour réduire les déversements et maintenir une profondeur de lit de matériau constante.

Commandes et sécurité

Les dispositifs d'arrêt d'urgence, les protections et les dispositifs de protection contre les surcharges contribuent à prévenir les blocages et à protéger les opérateurs. Des interverrouillages peuvent être ajoutés pour un contrôle complet de la ligne.

Fonctionnement du convoyeur à chaîne

Une chaîne de circulation entraîne des racleurs le long d'une rigole ou d'un châssis, transportant les déchets de la zone d'alimentation à la sortie à une vitesse contrôlée et avec un reflux minimal.

Alimentation

Le matériau est chargé par trémie, goulotte ou convoyeur en amont. Des chicanes d'alimentation permettent de stabiliser la profondeur du lit.

Transmettre

Les racleurs traînent les matériaux le long de la rigole tandis que la chaîne circule autour des pignons pour un transfert continu.

Contrôle

La vitesse est ajustée (souvent par variateur de fréquence) pour correspondre au débit de la ligne, réduire les surtensions et éviter la suralimentation des équipements en aval.

Décharge

Les matériaux sortent par un point de décharge contrôlé (décharge en bout ou décharge latérale), prêts à être broyés, triés ou lavés.

Applications dans les lignes de recyclage

Les convoyeurs à chaîne sont largement utilisés pour le transfert, le stockage tampon et l'alimentation contrôlée des déchets, notamment lorsque les matériaux sont volumineux, humides ou abrasifs.

Installations de tri et de traitement des déchets solides municipaux

Transférer les déchets entre les trémies de réception, les cribles et les stations de tri avec une alimentation stable et une réduction des déversements.

Usines de recyclage du plastique

Alimentation broyeurs à arbre unique et protéger le contrôle qualité en aval en intégrant un détecteur de métaux.

Déchets de construction et de démolition et déchets industriels

Gérez les débris irréguliers et abrasifs ainsi que les fractions volumineuses pour lesquelles les convoyeurs à bande classiques peuvent être endommagés.

Spécifications techniques (typiques)

Chaque projet est personnalisé en fonction des matières premières et de l'agencement de l'usine. Utilisez le tableau comme point de départ ; nous confirmerons le dimensionnement après réception des photos des matériaux et de votre objectif de production.

| Article | Gamme typique / Options | Notes de sélection |

|---|---|---|

| Type de convoyeur | Chaîne de traînée / convoyeur à raclettes / chaîne de type tablier | Choisissez en fonction de la taille du matériau, de son abrasion et des exigences d'inclinaison. |

| Largeur de la cuvette/de la courroie | 600–1600 mm (sur mesure) | Des auges plus larges augmentent la capacité, mais nécessitent une puissance d'entraînement et une structure plus importantes. |

| Longueur du convoyeur | 6–30 m (sur mesure) | Aménagement basé sur la configuration ; inclure des points d’accès pour la maintenance et l’inspection. |

| Vitesse de transmission | 5–25 m/min (réglable par variateur de fréquence) | Des vitesses plus lentes peuvent réduire les retours de particules, la poussière et l'usure dans les applications abrasives. |

| Système d'entraînement | Motoréducteur + pignons ; protection contre les surcharges | Le dimensionnement du moteur dépend de la charge, de l'angle d'inclinaison et du choix du revêtement anti-friction/usure. |

| Construction | Acier au carbone ; acier inoxydable en option dans les zones humides/corrosives | Prévoir des couvercles, un système de drainage et une protection contre la corrosion pour les effluents humides. |

| Protection contre le port | Revêtements remplaçables, spires trempées, roulements étanches | Recommandé pour le sable/gravier, les fines de verre et les aliments à fort impact. |

| Sécurité et contrôles | Protections, arrêts d'urgence, dispositifs de verrouillage, variateur de fréquence | Intégration avec l'automate programmable du broyeur/trieur pour l'arrêt de la ligne, la détection des bourrages et le séquençage. |

Besoin d'une ligne d'évacuation complète ? À associer avec un déballeur, broyeur et systèmes de séparation en aval.

Considérations de Maintenance et Sécurité

Un entretien préventif simple assure la stabilité du convoyage et réduit les temps d'arrêt imprévus dus à l'allongement de la chaîne, au désalignement ou aux blocages.

Contrôles quotidiens

- Éliminer les débris accumulés dans les zones d'alimentation/de refoulement.

- Vérifiez la tension de la chaîne et recherchez tout bruit ou vibration anormal.

- Vérifiez que les dispositifs de protection et les arrêts d'urgence fonctionnent correctement.

Hebdomadaire / Mensuel

- Lubrifiez les zones concernées et inspectez l'usure du pignon.

- Vérifier l'usure en vol et l'état de la doublure ; remplacer si nécessaire.

- Vérifiez le serrage des boulons sur la transmission et le châssis.

Prévention des embouteillages

- Utilisez un contrôle d'alimentation approprié pour éviter les surtensions.

- Envisagez la détection des métaux et le tri préalable des métaux indésirables.

- Ajouter des limiteurs de couple/une protection contre les surcharges à la transmission.

Questions fréquemment posées

Quels matériaux un convoyeur à déchets à chaîne peut-il traiter ?

Les matières premières courantes comprennent les déchets ménagers mélangés, les débris de construction et de démolition, les plastiques encombrants, les déchets humides et les matériaux abrasifs contenant des particules de gravillons ou de verre. Nous dimensionnons la chaîne, les spires et les revêtements en fonction du matériau utilisé.

Convoyeur à chaîne ou convoyeur à bande : lequel est le meilleur pour la gestion des déchets ?

Les convoyeurs à chaîne sont privilégiés pour les déchets lourds, coupants, humides ou abrasifs car ils sont plus résistants à la perforation et peuvent être équipés de revêtements anti-usure. Les convoyeurs à bande peuvent être plus économes en énergie pour les matériaux plus légers et plus propres, ainsi que pour le transport sur de longues distances.

Comment choisir la largeur, la vitesse et l'inclinaison ?

Le choix de la configuration dépend du débit cible, de la densité apparente, de la taille maximale des pièces et de l'agencement. Nous vous recommandons de nous fournir des photos/vidéos du matériau ainsi que les capacités des machines en amont et en aval afin que nous puissions dimensionner la largeur de la trémie et la puissance du moteur et définir une vitesse de convoyage stable (souvent régulée par un variateur de fréquence).

Quelles sont les solutions pour réduire les odeurs, la poussière et les fuites ?

Les améliorations courantes comprennent des caniveaux couverts, des portes d'accès étanches, un système de drainage pour les déchets humides et des goulottes de transfert contrôlées. Pour les effluents poussiéreux, nous pouvons ajouter des interfaces pour les systèmes d'extraction ou de brumisation.

Quel entretien est nécessaire ?

Les contrôles réguliers portent sur la tension et l'alignement de la chaîne, l'usure des pignons et celle des spires et des revêtements. La maintenance préventive réduit les risques de blocage et assure un convoyage stable, notamment en milieux abrasifs ou humides.

Demandez un devis pour un convoyeur à déchets à chaîne

Indiquez-nous le type de déchets, la taille maximale des pièces, la capacité souhaitée et l'agencement de votre installation. Nous vous recommanderons la configuration de convoyeur et le plan d'intégration les plus adaptés.