Les films plastiques minces, tels que les films de PEBD, présentent des difficultés importantes de manutention, d'alimentation et de transport lors des opérations de recyclage. Les paillettes de PEBD lavées ont généralement une très faible densité apparente et une forte teneur en air, ce qui rend leur transport inefficace et coûteux.

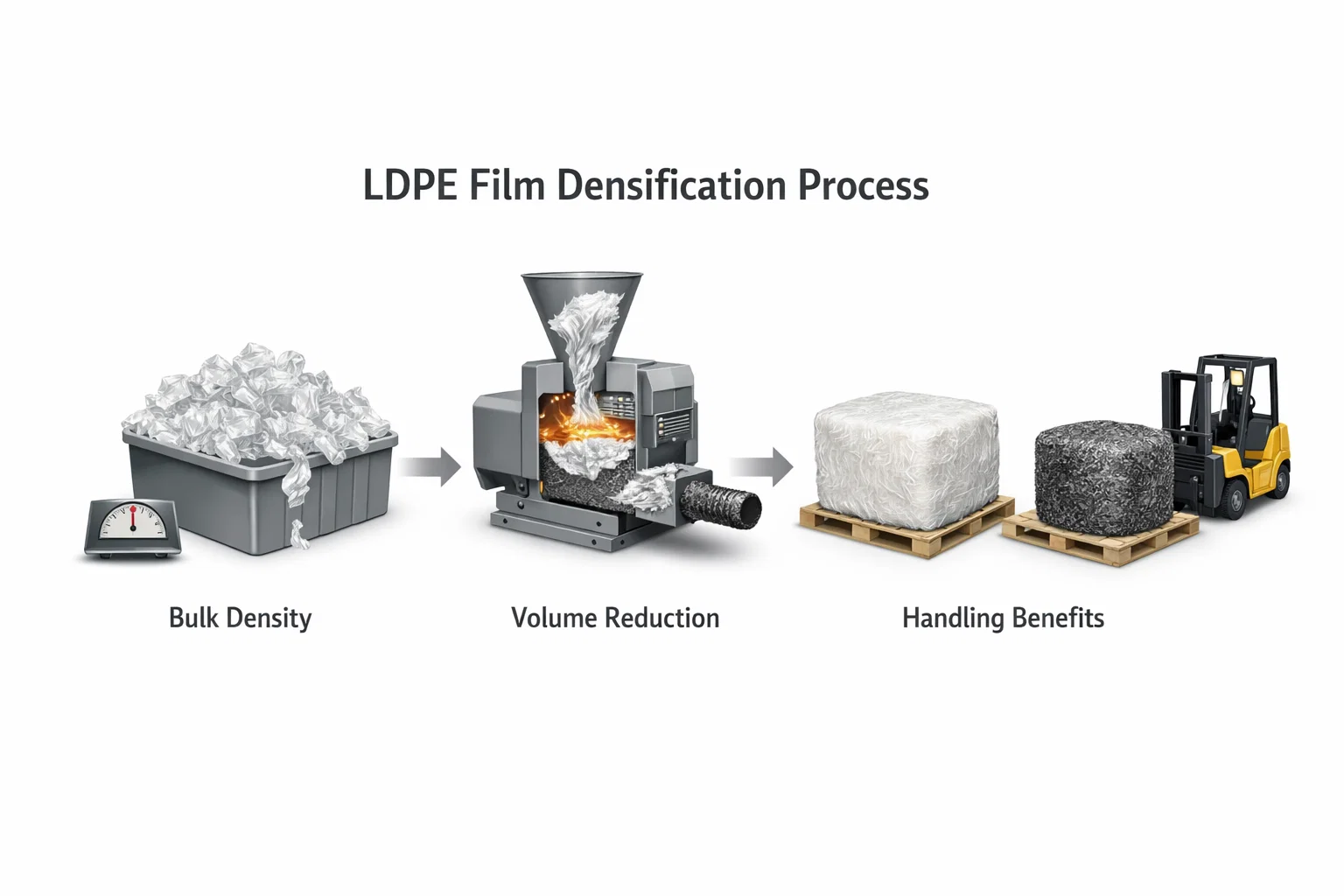

Ce guide explique comment la densification mécanique modifie la masse volumique apparente, réduit le volume et améliore la manutention dans le contexte du recyclage industriel. Il met en lumière les principes physiques, les résultats typiques et les avantages pratiques du procédé, sans se concentrer sur des modèles d'équipement spécifiques.

Pourquoi les matériaux de film sont-ils difficiles à manipuler ?

Les flocons de film LDPE ont :

- faible densité apparente — grand espace vide et air emprisonné

- mauvaise fluidité — les flocons forment des ponts et tourbillonnent plutôt que de couler

- Volume élevé par rapport au poids — utilisation inefficace de l'espace des conteneurs

Par exemple:

- Flocons de film LDPE en vrac : 30–80 kg/m³

- Flocons lavés avec humidité : 60–120 kg/m³

À ce stade, un conteneur high-cube de 40 pieds pourrait être rempli uniquement de 1,5 à 3 tonnes de matériel, gaspillant les capacités logistiques et augmentant les coûts.

Comment la densification modifie la densité apparente

La densification mécanique utilise une compression et une déshydratation contrôlées pour restructurer les flocons de film en agglomérats compacts à densité apparente plus élevée.

Le processus comprend :

1. Compression mécanique

Lorsque le matériau traverse une zone de compression ou une vis, l'eau libre et l'air entraîné sont expulsés à travers des tamis perforés, réduisant ainsi le volume total des vides.

2. Chaleur de friction et ramollissement de la surface

Le travail mécanique génère de la chaleur, élevant la température du LDPE dans la plage de ramollissement (généralement 70–100 °CCe ramollissement permet une légère fusion des surfaces et élimine les poches d'air résiduelles sans faire fondre complètement le polymère.

3. Formation d'agglomérats compacts

Le produit obtenu est un agglomérat dense et irrégulier présentant un volume libre considérablement réduit et une stabilité améliorée.

Plages typiques de densité apparente après densification :

- 400–600 kg/m³ (le plus courant)

- Jusqu'à 650–700 kg/m³ dans des conditions optimisées

Cela représente approximativement un augmentation de 6 à 10 fois par rapport à l'état de pré-densification.

Réduction des volumes et ses implications pour la logistique

La densification réduit le volume du film LDPE d'environ 70–85% (réduction de volume de 6:1 à 10:1), ce qui présente plusieurs avantages directs :

- Chargement des conteneurs plus efficace

- Coût de transport réduit par tonne

- Réduction du nombre de cycles de transport

La conversion de charges volumineuses en flocons en agglomérats à densité apparente plus élevée permet de limiter le transport par le poids plutôt que par le volume, un levier de coût essentiel pour la logistique mondiale du recyclage.

Amélioration de l'alimentation et de la stabilité des procédés

Les écailles de film de faible densité provoquent souvent :

- Travail indépendant et interconnexion dans les trémies

- Surtension ou manque de puissance dans les extrudeuses

- Flux de fusion irrégulier

Après densification du matériau :

- Les flux sont plus réguliers.

- Réduit le pontage et le gonflement

- Fournit une entrée plus stable pour les équipements en aval

Cela améliore l'efficacité, réduit les temps d'arrêt et augmente le débit global de recyclage.

Considérations énergétiques comparées au séchage thermique

La densification mécanique présente des avantages par rapport au séchage thermique :

- Consommation d'énergie réduite

- Risque de dégradation thermique réduit

- La chaleur résiduelle de compression préchauffe le matériau

- Pas besoin de grands fours de séchage ni de sources de chaleur.

Ces avantages rendent la densification mécanique intéressante pour les installations de recyclage qui cherchent à optimiser leur consommation énergétique totale.

Distinguer la masse volumique apparente de la masse volumique réelle du matériau

Il est important de faire la distinction :

- densité apparente — masse par unité de volume, vides compris (important pour la logistique et l'alimentation)

- densité réelle — densité intrinsèque du polymère (LDPE ≈ 0,91–0,93 g/cm³)

La densification mécanique augmente masse volumique apparente, Il ne s'agit pas de la densité réelle du polymère. Le matériau reste inférieur à sa densité réelle tant qu'il n'est pas entièrement fondu et granulé.

Quand la densification est particulièrement bénéfique

La densification du film apporte de la valeur dans les contextes où :

- Le coût du transport domine l'économie du recyclage

- La variabilité des matières premières nuit à une extrusion stable

- Les contraintes d'espace limitent le stockage ou la préparation des matériaux.

- La régularité de l'alimentation est essentielle à la fiabilité des procédés en aval

Considérations pratiques relatives à l'équipement

De nombreuses entreprises de recyclage utilisent des systèmes de compression mécanique et de déshydratation dans leurs lignes de préparation de films. Lors de l'évaluation des différentes options de procédés, il est utile de prendre en compte la consommation électrique du système, le débit, la surface de tamisage et les besoins en maintenance.

Pour les installations qui recherchent des solutions industrielles pour l'essorage et la déshydratation des films plastiques, vous pouvez consulter les options d'équipement dédiées ici :

(Remarque : le lien ci-dessus fournit des informations sur l’équipement ; cet article se concentre sur le avantages du processus.)

Conclusion

Pour les lignes de recyclage de films LDPE, la densification mécanique améliore considérablement la masse volumique apparente, réduit les coûts de transport et stabilise l'alimentation en matériaux. En comprenant l'évolution de la masse volumique apparente avant et après densification, ainsi que les modifications du comportement des matériaux lors de la logistique et des étapes de traitement en aval, les opérations de recyclage peuvent optimiser leurs décisions d'ingénierie et obtenir une production plus homogène.