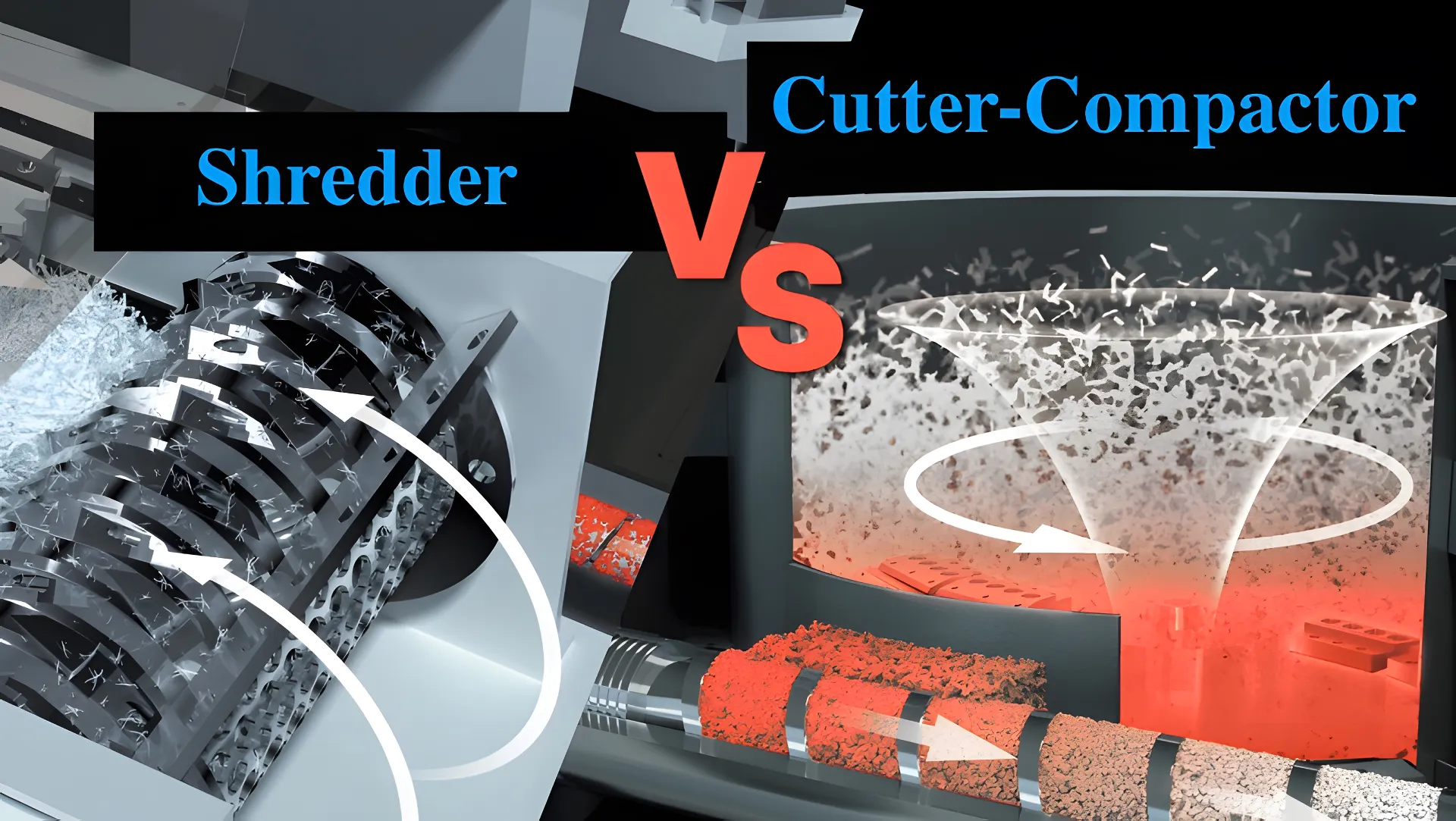

Lors de la conception d'une ligne de recyclage de plastique, le principal goulot d'étranglement est souvent le système d'alimentation. Les systèmes à coupe-compactage (intégrés) et les systèmes à broyeur (modulaires) apportent des solutions différentes. Ce guide détaille les flux de travail opérationnels, les exigences de maintenance et les protocoles de dépannage pour chaque système, afin d'aider les responsables d'usine à choisir l'architecture la plus adaptée à leur site.

Équipements associés : destructeur de films PE/PP, extrudeuse de grumeaux.

Flux de travail 1 : Le coupeur-compacteur (intégré)

Idéal pour : Film post-industriel (PEBD/PEBDL), BOPP, CPP, sacs tissés

Comment ça marche

- Alimentation directeLes déchets légers et duveteux sont directement acheminés dans le pot du compacteur.

- DensificationDes couteaux rotatifs à grande vitesse coupent et chauffent par friction le matériau, augmentant ainsi la densité apparente d'environ 50 kg/m³ à environ 300 kg/m³.

- Dosage tangentielLe matériau densifié et chaud est acheminé par force centrifuge dans la vis d'extrusion.

- ExtrusionLa vis fait fondre le polymère préchauffé avec un cisaillement minimal, préservant ainsi les propriétés du matériau (la chute de tension artérielle est minimisée).

Avantages opérationnels

- Processus en une seule étape: Élimine le besoin d'un broyeur, d'un convoyeur et d'un alimentateur forcé séparés.

- AutorégulationSi la pression de l'extrudeuse augmente, le compacteur ralentit automatiquement (sur les automates programmables avancés), évitant ainsi le surdosage.

- Élimination instantanée de l'humidité: La chaleur de friction évapore l'humidité de surface (jusqu'à 5%), agissant comme un pré-sécheur efficace.

Dépannage

- “ Pontage matériel ”Si le compacteur surchauffe (plus de 110 °C pour le PEBD), le plastique fond et forme un bloc compact au lieu de se réduire en miettes. Solution : augmenter le débit d’eau de refroidissement vers la cuve ou réduire la vitesse des lames.

- Usure de la lameLes lames émoussées génèrent moins de chaleur mais coupent mal. Un affûtage est nécessaire toutes les 40 à 80 heures pour une performance optimale.

Flux de travail 2 : Ligne d’alimentation par broyeur (modulaire)

Idéal pour : Plastiques rigides (PEHD/PP), purge des grumeaux, film contaminé

Comment ça marche

- Réduction de tailleLes matériaux sont déversés dans un grand broyeur à arbre unique, qui les réduit en copeaux de 40 mm.

- Stockage tamponLes copeaux sont acheminés vers un silo ou une trémie tampon.

- gavageUn alimentateur latéral ou un alimentateur à compression pousse les copeaux froids dans l'extrudeuse.

- Fusion par cisaillement: La vis d'extrusion effectue généralement la majeure partie du travail pour faire fondre le plastique froid, ce qui nécessite un rapport L/D plus long (généralement 32:1 ou plus).

Avantages opérationnels

- Tolérance à la contaminationLes broyeurs traitent mieux le métal, le sable et le papier que les compacteurs à grande vitesse.

- Versatilité: Peut passer des formats rigides (tubes, morceaux) aux films (avec l'écran approprié) sans réoutillage majeur.

- Démarrage à froid: Inutile de “ préchauffer ” le pot du compacteur ; le système est prêt à fonctionner immédiatement.

Dépannage

- “ Brouillage du feeder ”Le phénomène de pontage dans l'alimentateur à film fin est fréquent. Solution : utiliser un agitateur dans la trémie tampon.

- Éblouissement de l'écranLes tamis des broyeurs s'encrassent facilement avec un film humide. Solution : utiliser un tamis plus large (50 mm et plus) et laisser l'extrudeuse effectuer le mélange final.

Tableau comparatif : Indicateurs opérationnels

| Métrique | Ligne de coupe-compactage | Ligne alimentée par broyeur |

|---|---|---|

| Temps de démarrage | 15-30 min (Phase de préchauffage) | Instantané (alimentation froide) |

| Compétences de l'opérateur | Élevé (Nécessite un équilibre entre chaleur et vitesse) | Modéré (axé sur la mécanique) |

| Entretien | Affûtage des lames (fréquent) | Rotation du couteau (périodique) |

| Efficacité énergétique | ~0,30 kWh/kg | ~0,38 kWh/kg (en raison de l'alimentation froide) |

| Surface au sol | Compact (intégré) | Grand (composants modulaires) |

Recommandation de l'ingénieur

Si votre installation traite Film/fibre 80%, le Fraise-Compacteur est le choix optimal en matière d'efficacité énergétique et de stabilité du débit.

Si votre établissement gère flux mixtes rigides/flexibles ou des niveaux de contamination élevés, le Alimenté par un broyeur L'architecture assure la robustesse et la flexibilité nécessaires.

Foires aux questions (FAQ)

Une machine de découpe-compactage peut-elle traiter des plastiques rigides ?

Oui, mais ce n'est pas efficace. Les pièces rigides sont bruyantes et usent rapidement les lames. Il est conçu pour les matériaux à parois fines.

À quelle fréquence dois-je changer les lames de ma déchiqueteuse ?

Pour du plastique propre, les lames carrées peuvent durer de 500 à 1 000 heures par tranchant (4 tranchants au total). Pour les déchets post-consommation contaminés, cette durée diminue considérablement.

Quel système produit de meilleurs granulés ?

Le Fraise-Compacteur donne généralement de meilleurs granulés pour la fabrication de films car la “ fusion douce ” préserve les chaînes polymères, ce qui se traduit par une résistance à la traction plus élevée dans le produit recyclé.

Références

[1] “ L’efficacité énergétique dans le recyclage du plastique ”,” Recycleurs de plastique Europe. Efficacité énergétique dans le recyclage du plastique

[2] “ Systèmes d’alimentation par extrusion ”,” Manuel d'ingénierie des matières plastiques. Systèmes d'alimentation par extrusion