La selezione manuale è un lavoro impegnativo: è ripetitiva, espone i lavoratori a rischi e diventa meno affidabile con l'aumentare della produttività. Ecco perché gli impianti di riciclaggio utilizzano sempre più spesso la selezione e l'automazione basate su sensori. L'intelligenza artificiale (IA) fa ora parte di questo set di strumenti, principalmente attraverso sistemi di visione e prelievo robotizzato che possono aiutare a identificare gli articoli e rimuovere i contaminanti.

Questo articolo spiega cosa può fare concretamente la selezione supportata dall'intelligenza artificiale nel riciclaggio della plastica, dove si inserisce nel processo e cosa è opportuno verificare prima di investire.

Conclusioni rapide

- La visione basata sull'intelligenza artificiale è in genere un complemento alla selezione ottica, non una sostituzione dell'intero impianto.

- I casi d'uso migliori sono la rimozione mirata dei contaminanti, la lucidatura di qualità e la riduzione della manodopera nelle zone di smistamento ripetitive.

- Le prestazioni dipendono in larga misura dalla presentazione e dalla manutenzione del feed, non solo dalla telecamera o dal software.

“Smistamento AI” vs “Smistamento ottico”: cosa dovrebbero sapere gli acquirenti

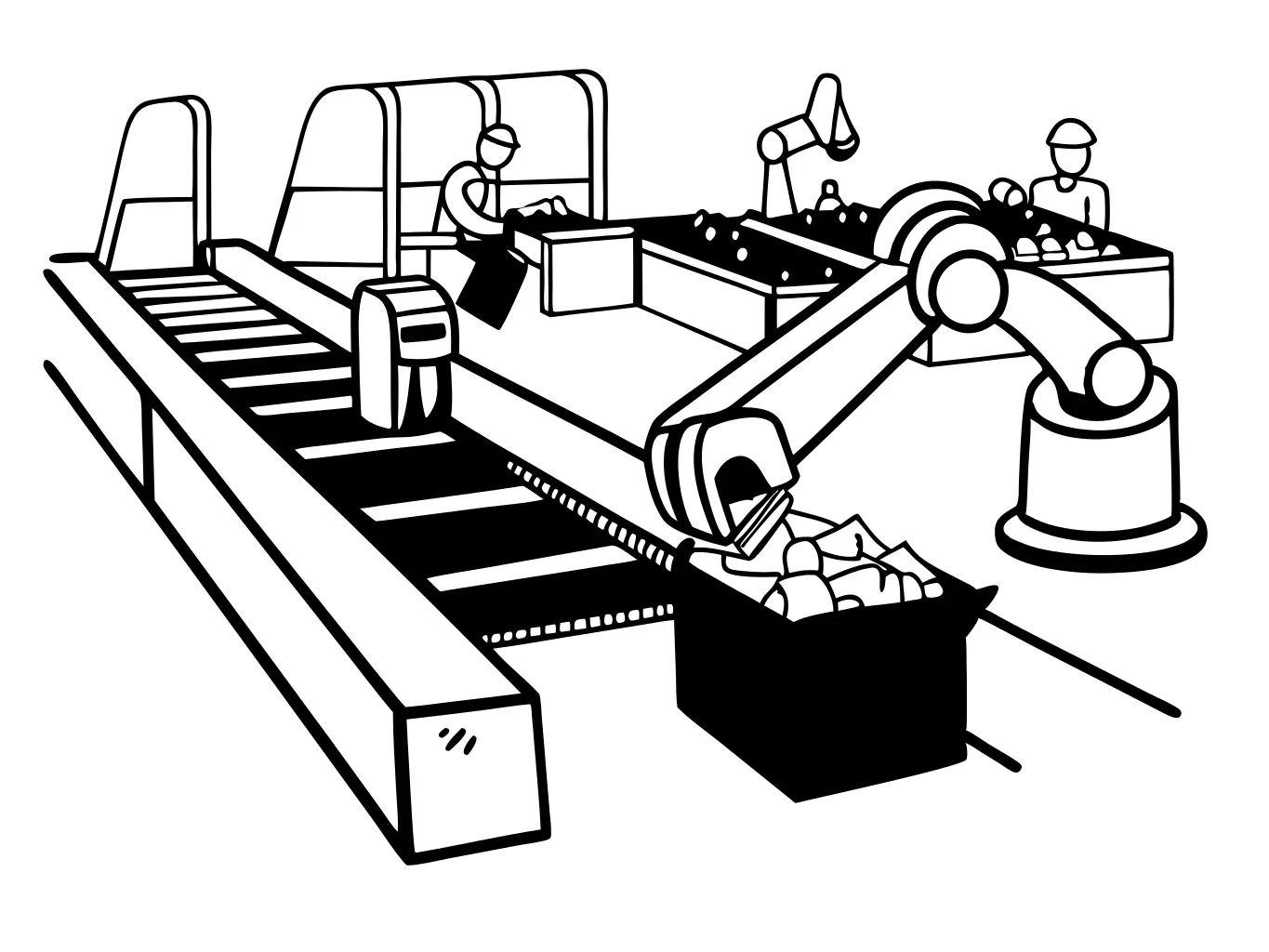

Le piante parlano spesso di “ordinamento tramite IA”, ma la maggior parte dei sistemi sono combinazioni di: – Sensori che rilevano le proprietà dei materiali (comunemente approcci basati sull'ottica/NIR) – Modelli software che classificano gli elementi (spesso etichettati "AI") – Attuatori che separano fisicamente gli elementi (getti d'aria, deviatori meccanici o pinze robotizzate)

L'intelligenza artificiale in genere migliora classificazione E selezione del target. Non sostituisce la necessità di un'alimentazione stabile, di un corretto caricamento del nastro e di una manutenzione pianificata.

Dove si inserisce l'intelligenza artificiale in una moderna linea di smistamento

La maggior parte delle linee ad alte prestazioni combina più fasi:

- preparazione meccanica (rimozione delle particelle fini, separazione 2D/3D)

- rimozione dei metalli

- selezione ottica (separazione di polimeri e colori)

- lucidatura di qualità (controllo qualità manuale e/o raccolta robotizzata)

Energycle integra sistemi di smistamento all'interno di linee di riciclaggio chiavi in mano quando le specifiche di output lo richiedono; vedere il suo Macchine per la selezione dei RSU panoramica.

Casi d'uso comuni di ordinamento basato sull'intelligenza artificiale (e cos'altro ti serve ancora)

| Caso d'uso | In cosa può aiutare l'intelligenza artificiale | Ciò che deve essere vero a monte | Modalità di guasto tipica |

|---|---|---|---|

| Lucidatura di qualità (rimozione degli ultimi %) | Identificare e rimuovere contaminanti specifici con meno raccoglitori manuali | Caricamento stabile del nastro, illuminazione uniforme, sovrapposizione controllata degli articoli | Il materiale sovrapposto nasconde i target; la qualità dell'output varia |

| Rimozione mirata di elementi | Rimuovere gli elementi problematici che causano difetti a valle (ad esempio, resina/colore sbagliato) | Definizione chiara dell'obiettivo, buona presentazione e flusso coerente | Il flusso cambia e il modello necessita di essere riaddestrato |

| Riduzione del lavoro nelle zone ripetitive | Ridurre le attività ripetitive di smistamento manuale | Le routine di manutenzione e pulizia mantengono i sensori affidabili | I tempi di inattività aumentano perché la pulizia/calibrazione viene trascurata |

In cosa può essere utile l'ordinamento basato sull'intelligenza artificiale

1) Rimozione mirata dei contaminanti

Il prelievo robotizzato può rimuovere specifici elementi che causano problemi di qualità a valle (ad esempio, plastiche non target, metalli non rilevati in precedenza o pezzi fortemente contaminati).

2) Logica di identificazione flessibile

I sistemi di visione possono apprendere nuovi obiettivi nel tempo (nuovi formati di imballaggio, nuovi tipi di etichette), il che può aiutare gli impianti ad adattarsi senza dover ricostruire la separazione meccanica.

3) Riduzione del lavoro in zone specifiche

L'automazione può ridurre il numero di stazioni di prelievo manuale necessarie per ottenere la stessa produttività, soprattutto nelle fasi di lucidatura in cui l'obiettivo è "rimuovere l'ultima percentuale di contaminanti", non la separazione in blocco.

Ciò che l'ordinamento AI non risolve da solo

- Presentazione del feed scadente: se gli elementi si sovrappongono molto o si muovono in modo imprevedibile, qualsiasi sistema di sensori entra in difficoltà.

- Flussi ad alta contaminazione senza preparazione iniziale: il materiale sporco, bagnato e aggrovigliato necessita prima di una preparazione meccanica.

- Specifica di qualità senza QC: sono ancora necessari campionamenti, verifiche delle balle e criteri di accettazione chiari.

Le specifiche del modello di balle di APR sono un esempio di come il mercato definisce i criteri di accettazione per molti flussi riciclati; utilizzateli come modello per integrare "ciò che accettiamo" e "ciò che rifiutiamo" nel linguaggio di controllo qualità del vostro stabilimento. (Fonte: Specifiche del modello APR Bale)

Come valutare una proposta di ordinamento AI

Richiedi: – gli elementi target esatti e le specifiche di output previste (definisci “successo”) – dettagli di integrazione (velocità del nastro, illuminazione, sistema di aria, accesso per la manutenzione) – come viene addestrato e aggiornato il sistema (e chi possiede gli aggiornamenti del modello) – piano di inattività (cosa succede quando una telecamera è offline o la calibrazione si sposta)

Aggiungi queste domande sull'approvvigionamento ed eviterai la maggior parte delle sorprese: – Quali sono i livelli di purezza e recupero target e come verranno misurati durante i test di accettazione? – Qual è il programma di pulizia/calibrazione e cosa succede alle prestazioni se non vengono rispettati? – Quali pezzi di ricambio sono necessari in loco (telecamere, luci, cinghie, valvole, pinze)? – Qual è il processo di aggiornamento software e di cambio modello e come vengono gestiti i tempi di fermo?

Se vuoi valutare se l'automazione ha senso per il tuo flusso, condividi foto dei materiali e dettagli del prodotto target tramite Energycle pagina dei contatti.

Realtà del ROI: come le piante in genere vincono (o perdono) con l'ordinamento tramite intelligenza artificiale

La selezione tramite intelligenza artificiale ha solitamente senso quando almeno una di queste condizioni è vera: – la manodopera è un collo di bottiglia o un problema di sicurezza in una zona di selezione ripetitiva – l'acquirente penalizza fortemente la contaminazione (detrazioni di prezzo e carichi rifiutati) – è necessario "lucidare" un flusso dopo la selezione ottica in blocco per raggiungere specifiche più rigorose

Spesso fallisce quando la presentazione del mangime non è controllata o quando l'impianto prevede che l'IA sostituisca la preparazione meccanica a monte.

Messa in servizio e test di accettazione (rendere l'intelligenza artificiale misurabile)

L'ordinamento tramite intelligenza artificiale funziona al meglio quando si definisce il successo come purezza e recupero in base a una condizione di input definita. Prima dell'acquisto, chiedete al fornitore di proporre un piano di accettazione che includa:

- un flusso di input rappresentativo (foto, finestra di contaminazione, condizioni di umidità)

- KPI definiti (purezza, recupero, produttività a regime e tempi di fermo per la pulizia)

- un metodo di campionamento (come vengono raccolti i campioni e come vengono calcolati la purezza/recupero)

- un piano di manutenzione (pulizia delle lenti, controlli del getto d'aria, aggiornamenti del modello e chi fa cosa)

Se una proposta mostra solo "prestazioni video dimostrative" senza un piano misurabile, non si tratta di un pacchetto di approvvigionamento pronto per la produzione.

FAQ (Domande dei veri acquirenti)

La selezione tramite intelligenza artificiale sostituirà i selezionatori ottici?

Di solito no. L'intelligenza artificiale spesso migliora la capacità del sistema di riconoscere e selezionare i target, ma la selezione ottica svolge ancora gran parte del lavoro pesante in molti impianti. In pratica, gli impianti combinano la preparazione meccanica, la rimozione dei metalli, la selezione ottica e poi una fase di "lucidatura" in cui la robotica può rimuovere una quantità minore di contaminanti. Se si desidera sostituire un sistema ottico con la robotica, è consigliabile chiedere ai fornitori di dimostrare la produttività e la purezza durante la presentazione del materiale (sovrapposizione, caricamento del nastro, umidità). Il sistema deve separare il materiale in modo coerente alle velocità di produzione, non solo durante una dimostrazione.

Quali informazioni dovrei fornire ai fornitori affinché le proposte siano confrontabili?

Fornire tre elementi: (1) un flusso di input definito (foto, elenco di contaminazione, condizioni di umidità, densità apparente), (2) una specifica di output definita (polimero target, limiti di colore, limiti di contaminazione) e (3) un metodo di misurazione per i test di accettazione. Senza questi elementi, i fornitori forniranno solo ipotesi e non sarà possibile confrontare le prestazioni dichiarate. Le specifiche modello per balle di APR sono un utile esempio di come le specifiche sono strutturate sul mercato, anche se il vostro impianto utilizza un sistema di classificazione diverso. Chiedete a ciascun fornitore di mappare i propri obiettivi e KPI in base al vostro linguaggio di specifiche. (Fonte: Specifiche del modello APR Bale)

Quali attività di manutenzione sono più importanti per le prestazioni di ordinamento dell'IA?

Pulizia e calibrazione. Telecamere, luci, obiettivi e sistemi di ventilazione si alterano nel tempo e la contaminazione delle ottiche può ridurre rapidamente la precisione del riconoscimento. Richiedete un programma di pulizia documentato, una stima del tempo per turno e quale sia la perdita di prestazioni "normale" durante la pulizia delle schede. Chiedete anche quali pezzi di ricambio sono necessari in magazzino e quanto tempo ci vuole per sostituire una telecamera o un modulo di illuminazione guasti. Il modo più rapido per perdere il ROI è acquistare un sistema ad alte prestazioni e poi sottofinanziare la manutenzione giornaliera che ne garantisce prestazioni costanti.

In quali ambiti i sistemi di intelligenza artificiale falliscono più spesso nel riciclaggio della plastica?

Presentazione del feed. Articoli sovrapposti, carico irregolare del nastro e materiale aggrovigliato riducono la precisione di rilevamento e prelievo. Anche i flussi ad alta contaminazione richiedono una preparazione front-end; altrimenti il sistema di intelligenza artificiale cercherà di risolvere i problemi meccanici tramite software. Il modo più semplice per ridurre il rischio è richiedere una prova del materiale o una simulazione dettagliata che corrisponda alle reali condizioni operative: velocità del nastro, sovrapposizione degli articoli, umidità e contaminazione. Se il fornitore non è in grado di spiegare come le prestazioni cambiano al variare della qualità della presentazione, è possibile aspettarsi una qualità di output instabile dopo l'avvio.

Chi possiede i dati e gli aggiornamenti del modello?

Questa è una questione contrattuale, non solo tecnica. Chiedete quali dati vengono archiviati, dove vengono archiviati e chi può utilizzarli. Chiedete anche come vengono gestiti gli aggiornamenti dei modelli: gli aggiornamenti vengono ricevuti automaticamente, gli aggiornamenti richiedono tempi di inattività e il sistema può essere riqualificato per nuovi formati di packaging o nuovi contaminanti? Chiarite cosa succede se il fornitore modifica i termini del software o la linea di prodotti. Una buona proposta considera la proprietà dei dati, la frequenza degli aggiornamenti e le modalità di fallback come parte del piano di uptime, non come clausole scritte in piccolo.

Quali fonti posso utilizzare per verificare la fondatezza delle affermazioni sulle infrastrutture di riciclaggio?

Per quanto riguarda il contesto statunitense, l'EPA pubblica report di valutazione delle infrastrutture di riciclaggio e di raccolta dati che possono aiutare a comprendere come la raccolta, i centri di recupero e la capacità di trattamento siano discussi a livello nazionale. Questi report non forniscono informazioni sulla funzionalità di uno specifico sistema di intelligenza artificiale, ma aiutano a distinguere le discussioni sul "potenziale tecnologico" da quelle sulla "capacità del sistema". È opportuno combinare questo contesto macro con le specifiche dei propri acquirenti e i dati di prova. (Fonte: Rapporti sulle infrastrutture di riciclaggio dell'EPA statunitense)

Riferimenti

- ISO — Linee guida sul riciclaggio della plastica (panoramica ISO 15270)

- Associazione dei riciclatori di plastica (APR) — Specifiche delle balle modello

- US EPA — Valutazione e relazioni sulle infrastrutture di riciclaggio degli Stati Uniti

- TOMRA — Panoramica della tecnologia di apprendimento profondo (esempio di approccio alla classificazione dell'IA)