Nel mondo odierno, attento all'ambiente, il riciclaggio efficiente della plastica è più importante che mai. Al centro di molte operazioni di riciclaggio di successo c'è un sistema solido e affidabile. granulatore di plasticaPer gli acquirenti di attrezzature per il riciclaggio industriale, gli ingegneri e i professionisti del settore, comprendere le complessità di questi macchinari è fondamentale per ottimizzare i processi e ottenere un riciclato di alta qualità. Questa guida completa di Energycle approfondisce gli aspetti essenziali di granulatore di plastica attrezzatura e i suoi accessori essenziali.

Cos'è un granulatore di plastica e perché è fondamentale?

UN granulatore di plastica, a volte chiamato trituratore o trituratore di plastica, è una potente macchina progettata per la riduzione delle dimensioni. La sua funzione principale è quella di scomporre oggetti di plastica di grandi dimensioni, da bottiglie e contenitori a tubi e pellicole, in scaglie o granuli più piccoli e uniformi, spesso chiamati "rimacinati".

Questo processo è cruciale per diversi motivi:

- Maneggevolezza e trasporto più facili: Le particelle più piccole sono notevolmente più facili ed economiche da gestire, immagazzinare e trasportare.

- Preparazione per l'ulteriore elaborazione: Il macinato è la materia prima ideale per le successive fasi di riciclaggio, come il lavaggio, l'essiccazione e l'estrusione in nuovi prodotti.

- Aumento del valore dei materiali: Un macinato di qualità elevata e costante ha un prezzo di mercato migliore.

- Riduzione del carico di discarica: Permettendo un riciclaggio efficace, i granulatori svolgono un ruolo fondamentale nel deviare i rifiuti plastici dalle discariche.

Come funziona un granulatore di plastica? (Il meccanismo centrale)

Comprendere il funzionamento di base di un granulatore di plastica è fondamentale per apprezzarne il design e scegliere il modello giusto.

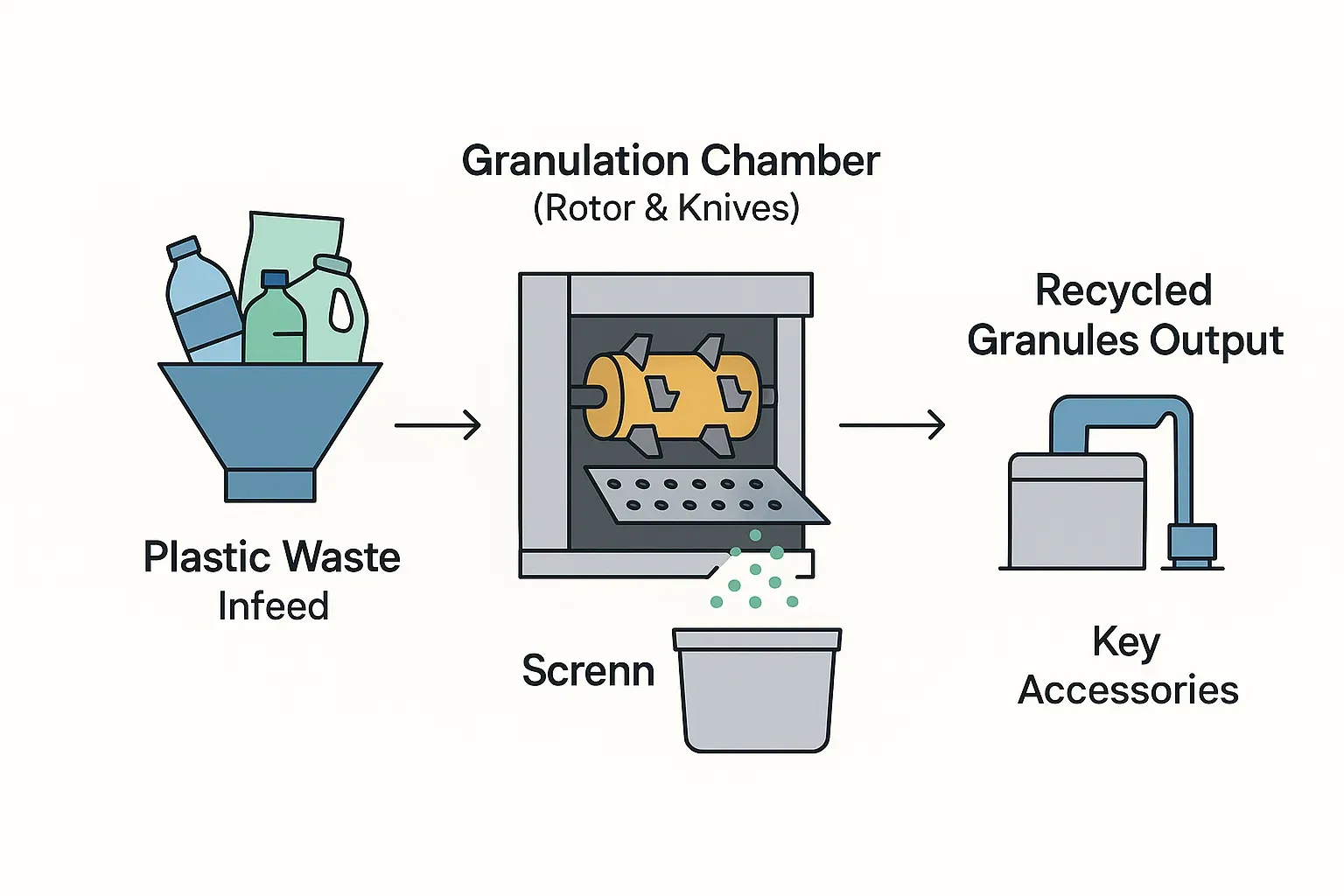

- Alimentazione: I rifiuti plastici vengono introdotti nel granulatore, in genere attraverso una tramoggia appositamente progettata. L'operazione può essere effettuata manualmente o tramite un sistema di trasporto automatizzato.

- Camera di taglio: Il materiale entra nella camera di taglio, che ospita un rotore ad alta velocità dotato di più lame rotanti. Le lame fisse (o a letto) sono montate sul corpo della camera.

- Riduzione delle dimensioni: Mentre il rotore gira, le lame rotanti superano quelle fisse con un gioco molto sottile, creando un'azione di taglio simile a quella di una forbice. Questa azione trancia la plastica in pezzi più piccoli.

- Screening: Sotto la camera di taglio si trova un setaccio perforato. La plastica rimane nella camera e continua a essere tagliata finché non è abbastanza piccola da passare attraverso i fori del setaccio. La dimensione dei fori del setaccio determina la granulometria finale del macinato.

- Scarico: Una volta granulato, il materiale viene scaricato dalla macchina, spesso in un contenitore di raccolta, in un sacco o trasportato direttamente alla fase di lavorazione successiva.

Componenti chiave di un granulatore di plastica

Le prestazioni e la longevità di un granulatore di plastica dipendono dalla qualità e dalla progettazione dei suoi componenti principali:

- Tramoggia: L'ingresso per l'alimentazione del materiale plastico. Le configurazioni variano in base al tipo di materiale in lavorazione (ad esempio, tramogge insonorizzate per applicazioni rumorose, tramogge di forma speciale per articoli voluminosi).

- Camera di taglio: Il cuore robusto della macchina, dove avviene la riduzione delle dimensioni. La costruzione robusta è essenziale per la durata.

- Rotore: L'elemento rotante centrale contiene i coltelli del rotore. Diversi design del rotore (ad esempio, aperto, chiuso, sfalsato, a V) sono ottimizzati per vari tipi di plastica e applicazioni.

- Rotori aperti: Ideale per le plastiche sensibili al calore, poiché consente un migliore flusso d'aria.

- Rotori chiusi/per impieghi gravosi: Fornisce maggiore inerzia per materiali più resistenti e spessi.

- Rotori sfalsati/a V: Offrono un'azione di taglio più aggressiva, tirando il materiale verso il centro, ideale per oggetti ingombranti e riducendo il consumo di energia.

- Coltelli (lame):

- Coltelli Rotor: Montato sul rotore.

- Coltelli statore/letto: Fissato all'alloggiamento della camera di taglio.

La qualità dell'acciaio, la durezza, l'angolo di taglio e la facilità di regolazione/sostituzione sono essenziali per una granulazione e una manutenzione efficienti.

- Schermo: Una lamiera forata che determina la granulometria finale in uscita. I setacci sono intercambiabili per produrre granuli di diverse granulometrie.

- Motore e sistema di azionamento: Fornisce potenza al rotore. La potenza nominale del motore, l'efficienza e la robustezza del sistema di trasmissione (cinghie, riduttore) sono fondamentali per gestire carichi variabili.

- Sistema di raccolta: Un contenitore, una stazione di insacchettamento o un sistema di trasporto pneumatico per raccogliere il materiale granulato.

Tipi di granulatori di plastica: scegliere quello giusto

Granulatori di plastica sono disponibili in varie configurazioni per soddisfare esigenze specifiche:

- Granulatori Centrali: Macchine più grandi e ad alta produttività, progettate per trattare volumi significativi di rifiuti provenienti da più fonti all'interno di una struttura.

- Granulatori a bordo pressa: Unità più piccole posizionate direttamente accanto ai macchinari di produzione (ad esempio, macchine per stampaggio a iniezione, macchine per stampaggio a soffiaggio) per recuperare immediatamente scarti e materozze.

- Granulatori per impieghi gravosi: Progettati per materiali resistenti, voluminosi o altamente contaminati, sono dotati di telai rinforzati e motori ad alta coppia.

- Granulatori insonorizzati: Racchiusi in armadi fonoassorbenti per ridurre il rumore durante il funzionamento, essenziali per il comfort dell'operatore e la conformità in determinati ambienti.

Accessori essenziali per migliorare il processo di granulazione

Per massimizzare l'efficienza, la sicurezza e la qualità dell'output, è possibile integrare diversi accessori con il vostro granulatore di plastica sistema:

- Trasportatori di alimentazione: Automatizzare il processo di alimentazione, garantendo un flusso di materiale costante e riducendo il lavoro manuale. Spesso dotati di metal detector.

- Metal Detector: Fondamentale per proteggere le lame e la camera del granulatore dai danni causati da contaminanti metallici estranei. Può essere integrato nei nastri trasportatori o all'ingresso della tramoggia.

- Separatori di polveri fini/depolveratori: Rimuove le particelle fini e la polvere generate durante la granulazione. Questo migliora la qualità del macinato, riduce la polvere nell'aria per un ambiente di lavoro più pulito e può prevenire problemi nei processi a valle.

- Stazioni di riempimento Big Bag: Semplifica la raccolta di materiale granulare in sacchi sfusi, migliorando la movimentazione e lo stoccaggio.

- Dispositivi per affilare i coltelli: Sebbene non facciano parte della linea operativa, sono essenziali per mantenere affilati i coltelli, garantendo prestazioni di taglio ottimali e lunga durata. Alcuni fornitori offrono servizi di affilatura dei coltelli.

- Schermi e coltelli di ricambio: Avere a disposizione pezzi di ricambio riduce al minimo i tempi di fermo durante la manutenzione o quando si passa da un tipo di materiale all'altro che richiede particelle di dimensioni diverse.

Considerazioni chiave nella scelta del granulatore di plastica

Scegliere il giusto granulatore di plastica è un investimento significativo. Considera attentamente questi fattori:

- Tipo e condizioni del materiale: Che tipo di plastica lavorerai (ad esempio, PET, HDPE, PVC, pellicola, rigida)? È pulita o contaminata? Fragile o flessibile? Ingombrante o piccola?

- Requisiti di produttività: Quanto materiale devi processare all'ora o al giorno? Scegli una macchina con una capacità adeguata, che tenga conto della crescita futura.

- Dimensione e consistenza desiderate delle particelle: Di quale dimensione di macinato avete bisogno per i vostri processi successivi o per la vendita? Questo determinerà la dimensione del setaccio e potenzialmente il tipo di rotore.

- Manutenzione e accessibilità: Quanto è facile accedere alla camera di taglio per la pulizia, la sostituzione delle lame e del filtro? Macchine ben progettate riducono al minimo i tempi di fermo.

- Caratteristiche di sicurezza: Assicurarsi che la macchina sia conforme agli standard di sicurezza, compresi arresti di emergenza, interblocchi di sicurezza sui pannelli di accesso e meccanismi di blocco del rotore.

- Livelli di rumore: Considerare l'ambiente operativo e le normative locali. Potrebbero essere necessari involucri insonorizzati.

- Efficienza energetica: Cercate motori e progetti che ottimizzino il consumo energetico, riducendo i costi operativi.

- Impronta e integrazione: La macchina si adatta allo spazio disponibile e si integra bene con le apparecchiature a monte/a valle esistenti o progettate?

Il vantaggio di Energycle: ottimizzare le operazioni di riciclaggio

In Energycle, comprendiamo che un granulatore di plastica è più di una semplice macchina; è un pilastro fondamentale per l'efficienza e la redditività del vostro riciclaggio. Offriamo una gamma completa di soluzioni robuste e ad alte prestazioni. granulatori di plastica e accessori progettati per soddisfare le esigenti esigenze del moderno settore del riciclaggio. Il nostro team di esperti è dedicato ad aiutarvi a scegliere la configurazione ideale per la vostra specifica applicazione, garantendo prestazioni ottimali, durata e ritorno sull'investimento.

Esplora la nostra gamma di Granulatori di plastica e scopri come Energycle può potenziare i tuoi sforzi di riciclo della plastica.

Conclusione

Investire nel giusto granulatore di plastica e accessori complementari è una decisione strategica che può avere un impatto significativo sul successo delle vostre attività di riciclo della plastica. Valutando attentamente i tipi di materiale, le esigenze di produttività e la qualità di output desiderata, e collaborando con un fornitore esperto come Energycle, potete assicurarvi di acquisire un sistema efficiente, affidabile e su misura per la vostra attività.

Pronti a migliorare le vostre capacità di granulazione della plastica? Contattate oggi stesso il team di Energycle per consigli e soluzioni specialistiche.