Notizie sul riciclaggio

La pellicola in polietilene (PE) è onnipresente, dagli involucri per imballaggio alle pellicole agricole. Il riciclaggio di questa preziosa risorsa è fondamentale per la sostenibilità e al centro di questo processo si trova il Linea di lavaggio per pellicole PE. Questa sofisticata attrezzatura trasforma la pellicola sporca, post-consumo o post-industriale in scaglie pulite pronte per la pellettizzazione e il riutilizzo. Tuttavia, come per qualsiasi macchinario industriale, le prestazioni ottimali dipendono da una lavorazione costante e completa. manutenzione e cura.

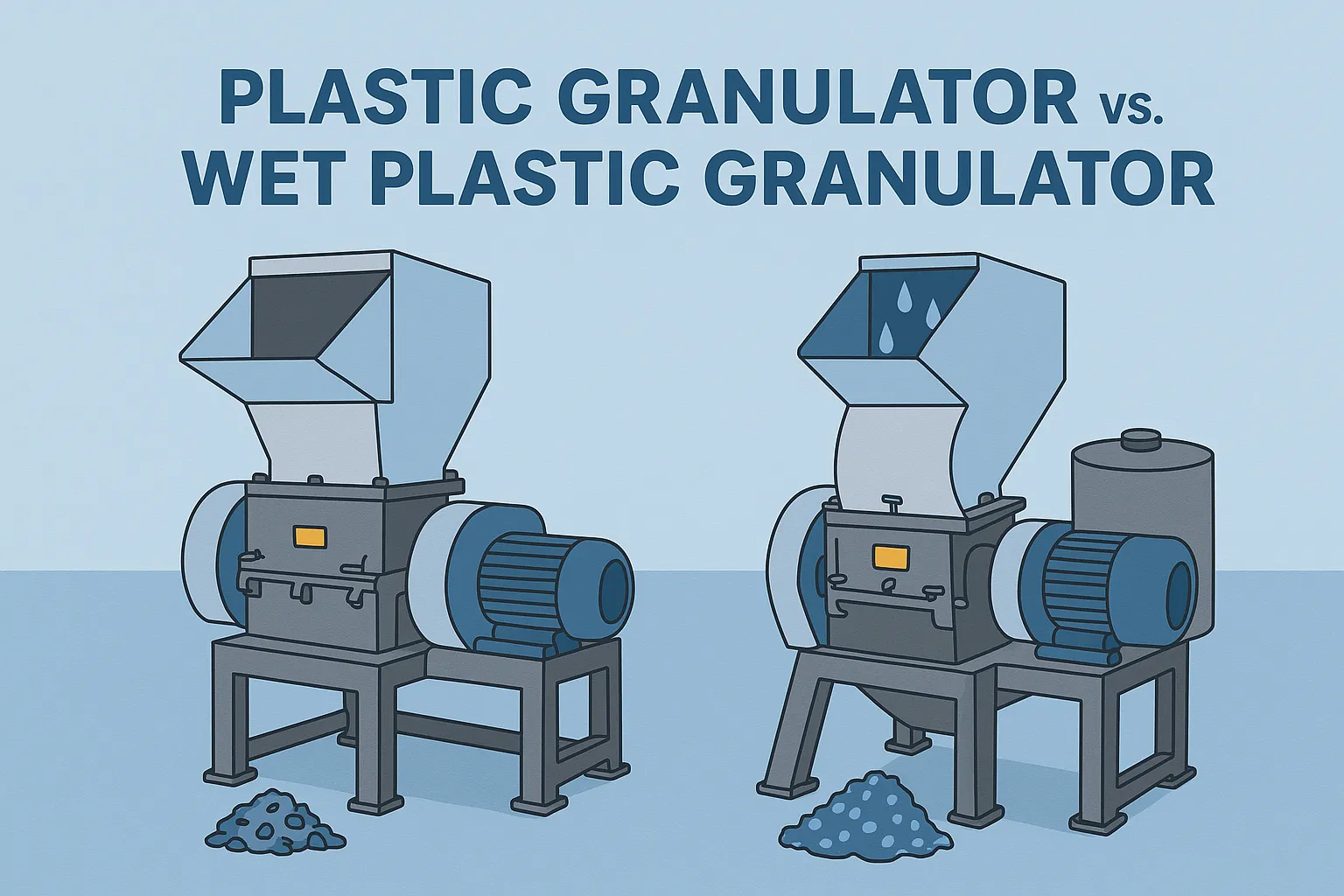

Nel dinamico mondo del riciclaggio della plastica, efficienza ed efficacia sono fondamentali. Un passaggio cruciale in questo processo consiste nel ridurre i rifiuti di plastica in pezzi gestibili, ed è qui che entrano in gioco i granulatori di plastica. Mentre i granulatori di plastica standard sono stati un cavallo di battaglia nel settore, i granulatori di plastica umidi sono emersi come un'alternativa convincente. Questo confronto completo approfondisce le somiglianze e le differenze chiave tra queste due tecnologie, esplorando i rispettivi vantaggi e svantaggi per aiutarti a prendere una decisione informata per le tue operazioni di riciclaggio.

I film in polietilene (PE) sono tra i materiali più versatili e ampiamente utilizzati negli imballaggi, nell'agricoltura, nell'edilizia e in innumerevoli altri settori. Conosciuti per la loro durata, flessibilità e convenienza, i film in PE sono disponibili in varie forme, ciascuna con proprietà distinte adatte ad applicazioni specifiche. Tuttavia, quando si tratta di riciclare o pulire questi film, sia per riutilizzo che per sforzi di sostenibilità, le loro caratteristiche uniche impongono diversi requisiti di lavaggio. In questo articolo, esploreremo i principali tipi di film in PE, i loro usi pratici e i processi di lavaggio necessari per mantenerli o riciclarli in modo efficace. Immergiamoci!

L'industria del riciclaggio ha registrato una crescita enorme negli ultimi anni, spinta dalla crescente domanda di pratiche e materiali sostenibili. Una componente fondamentale di questa industria è la linea di lavaggio delle scaglie delle bottiglie in PET (polietilene tereftalato), un sofisticato sistema progettato per pulire e trasformare le bottiglie in PET usate in scaglie di alta qualità da riutilizzare. Che tu sia una startup di riciclaggio o un'azienda affermata che cerca di aggiornare la propria attrezzatura, comprendere i fattori che influenzano il prezzo di una linea di lavaggio delle scaglie delle bottiglie in PET è essenziale per prendere decisioni di acquisto consapevoli. In questo articolo, esploreremo gli elementi chiave che influenzano il costo di questi sistemi, offrendo spunti pratici per aiutarti a pianificare il budget in modo efficace e ottimizzare il tuo investimento.

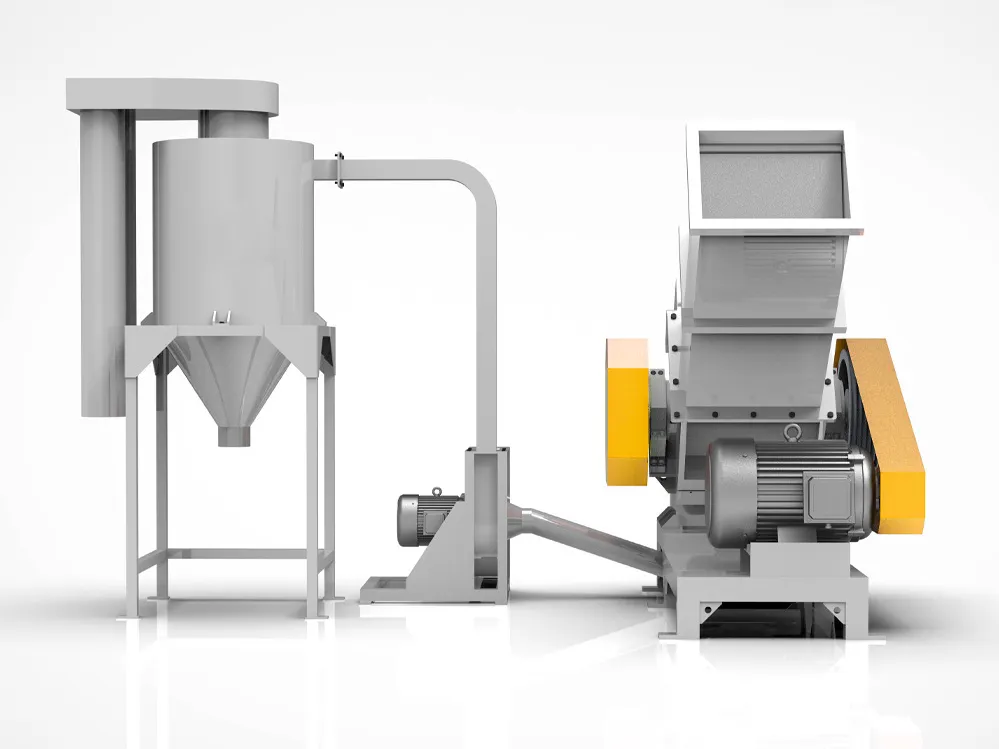

Una corretta manutenzione è essenziale per garantire l'efficienza, l'affidabilità e la sicurezza a lungo termine di Frantoi per PVC . Una manutenzione regolare può prevenire guasti, ridurre i tempi di fermo e prolungare la durata della macchina. Ecco alcuni suggerimenti chiave per la manutenzione e metodi comuni per la risoluzione dei problemi:

Questo articolo esamina la fibra di polietilene tereftalato (PET) riciclata, coprendone la produzione, le proprietà, le applicazioni e i benefici ambientali. Progettato per i professionisti del settore, evidenzia il ruolo di Macchine per il riciclaggio di bottiglie in PET nella trasformazione dei rifiuti in tessuti sostenibili.

Le materie plastiche possono essere categorizzate in vari modi, tra cui in base al codice identificativo della resina (numero) o in base alle loro proprietà fisiche, come essere rigide o flessibili. Questo articolo approfondisce il mondo di plastica rigida – materiali caratterizzati dalla loro rigidità, integrità strutturale e capacità di mantenere la forma in condizioni normali. Dato il loro uso diffuso in numerosi settori, comprendere i diversi tipi di plastica rigida e, soprattutto, come riciclarli in modo efficace è essenziale per la sostenibilità.

In un'epoca in cui la sostenibilità è fondamentale, il riciclaggio del polietilene tereftalato (PET) è diventato una parte cruciale della gestione dei rifiuti. Presente in tutto, dalle bottiglie per bevande agli imballaggi per alimenti, il PET è altamente riciclabile, ma solo se opportunamente lavorato. Una linea di lavaggio dei fiocchi di PET è dove avviene la magia, trasformando la plastica sporca e scartata in fiocchi incontaminati pronti per il riutilizzo.

Quando si ha a che fare con il PVC (cloruro di polivinile), sia per il riciclaggio, la produzione o per scopi industriali, emergono in genere due metodi principali: macinazione e frantumazione. Sebbene questi termini siano spesso confusi, in realtà si riferiscono a processi distinti con risultati e applicazioni unici. Per le aziende, gli ingegneri o persino gli appassionati del fai da te che lavorano con il PVC, sapere in che modo la macinazione differisce dalla frantumazione può migliorare notevolmente l'efficienza, ridurre i costi e semplificare i flussi di lavoro. Questa guida chiarisce le distinzioni tra questi metodi, delinea i loro usi pratici e offre spunti per aiutarti a selezionare l'approccio migliore.

Selezione di un appropriato Frantoio per PVC è fondamentale per migliorare l'efficienza del riciclaggio, ridurre i costi operativi e produrre materiale riciclato di qualità costantemente elevata. Per trovare la soluzione migliore, le aziende dovrebbero tenere in considerazione i seguenti fattori cruciali:

Nella lavorazione di profili in PVC e materiali simili, sono necessari Frantumatori di profili in PVC dimostrare vantaggi distinti rispetto frantoi standard sia nella progettazione che nelle prestazioni. Questo confronto evidenzia differenze chiave, in particolare nella gestione di profili lunghi, nella riduzione della polvere e nel miglioramento della qualità dei pellet riciclati, fattori cruciali per una selezione informata delle attrezzature.

Il cloruro di polivinile (PVC) è tra le materie plastiche più versatili e ampiamente utilizzate a livello globale, prevalente in settori quali edilizia, imballaggio e isolamento elettrico. Per migliorare le proprietà e ridurre i costi, i produttori aggiungono comunemente riempitivi come il carbonato di calcio (spesso indicato come polvere di calcio). Mentre la polvere di calcio offre chiari vantaggi, come maggiore rigidità, migliore stabilità dimensionale e significativa riduzione dei costi, influisce anche profondamente sulle prestazioni di Attrezzature per la macinazione del PVCComprendere questa relazione è fondamentale per i produttori e i riciclatori che mirano a ottimizzare sia la qualità della produzione che l'efficienza delle macchine.