Nel mondo in rapida evoluzione del riciclaggio della plastica, attrezzature efficienti per la movimentazione dei materiali costituiscono la spina dorsale di operazioni di successo. Tra i componenti critici che garantiscono un flusso di lavoro fluido e una produttività ottimale, il cassone con scarico a coclea si distingue come un macchinario indispensabile. Questa guida completa esplora tutto ciò che i professionisti del riciclaggio industriale devono sapere sui cassoni con scarico a coclea, dal loro funzionamento di base ai criteri di selezione più avanzati.

Che cosa è un Contenitore di scarico a coclea?

Un contenitore con scarico a coclea è un sistema specializzato di stoccaggio e movimentazione dei materiali, progettato per ricevere, immagazzinare e scaricare sistematicamente i materiali plastici lavorati negli impianti di riciclaggio. A differenza dei tradizionali contenitori a gravità, queste unità incorporano un meccanismo di trasporto a coclea interna che garantisce un flusso di materiale controllato e continuo, prevenendo al contempo la formazione di ponti, la formazione di fori di topo e altri comuni problemi di scarico associati ai materiali plastici sfusi.

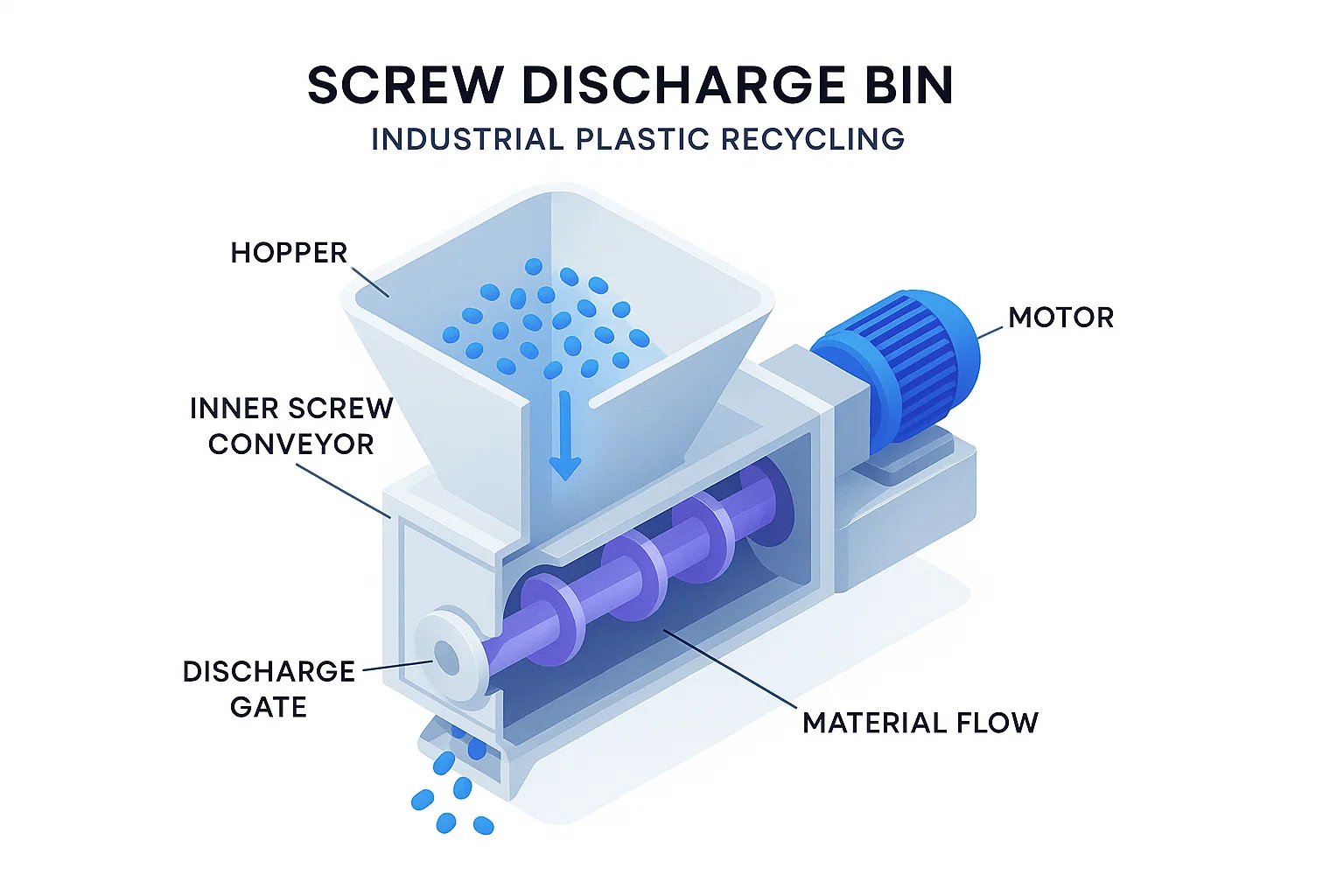

Il design di base consiste in una robusta tramoggia o contenitore dotato di un trasportatore a coclea o a coclea interna posizionato nel punto di scarico. Questa configurazione garantisce portate di materiale costanti ed elimina i pattern di scarico irregolari che possono interferire con le apparecchiature di lavorazione a valle.

Componenti chiave e caratteristiche di progettazione

Elementi strutturali primari

Struttura del contenitore: Tipicamente realizzato in acciaio ad alta resistenza o acciaio inossidabile, il contenitore presenta pareti inclinate ottimizzate per il flusso del materiale. Le superfici interne sono spesso lucidate o rivestite per ridurre l'attrito e prevenire l'adesione del materiale.

Gruppo trasportatore a coclea:Il cuore del sistema è costituito da una vite elicoidale montata su un albero centrale, progettata con specifici rapporti di passo e diametro per gestire efficacemente vari tipi di materiali plastici.

Sistema di azionamento:La combinazione di motore e riduttore a velocità variabile garantisce un controllo preciso della velocità di scarico, consentendo agli operatori di adattare la portata ai requisiti delle apparecchiature a valle.

Porta di scarico:Un meccanismo di saracinesca regolabile all'uscita del contenitore consente la regolazione precisa delle caratteristiche del flusso del materiale e l'arresto completo quando necessario.

Funzionalità avanzate

I moderni contenitori di scarico a coclea incorporano funzionalità sofisticate, quali sensori di livello, sistemi di vibrazione per materiali difficili e sistemi di controllo automatizzati che si integrano perfettamente con le reti di controllo dei processi dell'intero stabilimento.

Come funzionano i contenitori di scarico a coclea

Il principio di funzionamento si basa sulla rotazione controllata della coclea interna. Quando i materiali plastici entrano nel contenitore dall'alto, si depositano attorno al meccanismo della coclea. Quando è necessario lo scarico, la coclea ruota a velocità predeterminate, creando un movimento di spostamento positivo che sposta il materiale verso l'uscita di scarico.

Questa azione meccanica contrasta la naturale tendenza di scaglie, pellet o polveri di plastica a formare ponti o a creare flussi irregolari. L'agitazione continua e delicata fornita dalla coclea garantisce che i materiali mantengano le loro proprietà di scorrimento per tutto il periodo di stoccaggio.

Dinamica del flusso dei materiali

Il design elicoidale della coclea crea un flusso first-in, first-out, prevenendo la segregazione del materiale e garantendo una qualità costante del prodotto scaricato. La natura controllata dello scarico elimina le pulsazioni o le sovratensioni tipiche dei sistemi a gravità, garantendo un flusso di materiale costante alle apparecchiature a valle.

Applicazioni nel riciclaggio della plastica

Applicazioni di elaborazione primaria

Conservazione post-lavaggio: Dopo le operazioni di lavaggio, i fiocchi di plastica bagnati richiedono uno scarico controllato per evitare la compattazione e garantire un drenaggio adeguato. I contenitori con scarico a coclea sono eccellenti in questa applicazione, poiché mantengono il materiale in movimento senza danneggiare i fiocchi delicati.

Manipolazione dei pellet: Dopo le operazioni di pellettizzazione, i pellet di plastica caldi necessitano di un raffreddamento e uno scarico controllati. Il delicato funzionamento dei contenitori di scarico a coclea previene la deformazione dei pellet, mantenendo al contempo una portata costante verso le apparecchiature di confezionamento o di ulteriore lavorazione.

Integrazione dell'elaborazione secondaria

Operazioni di fusione:Quando è necessario miscelare più flussi di plastica, è possibile configurare in parallelo i contenitori di scarico a coclea per fornire un controllo preciso del flusso e ottenere rapporti di miscelazione accurati.

Punti di controllo qualità:Il posizionamento strategico dei contenitori di scarico a coclea crea punti di campionamento naturali in cui il personale addetto al controllo qualità può monitorare le caratteristiche del materiale senza interrompere il flusso di produzione.

Tipi e configurazioni

Configurazioni standard

Sistemi a vite singola: La configurazione più comune, caratterizzata da un trasportatore a coclea ottimizzato per applicazioni generiche di movimentazione della plastica.

Disposizioni a doppia vite:Per operazioni ad alta capacità o materiali difficili, i sistemi a doppia vite garantiscono una maggiore produttività e migliori caratteristiche di movimentazione dei materiali.

Progetti specializzati

Contenitori riscaldati:Per i materiali che richiedono il mantenimento della temperatura, i contenitori di scarico a coclea riscaldati incorporano sistemi di riscaldamento a vapore o elettrici per impedire la solidificazione del materiale.

Modelli a tenuta di polvere: Quando si maneggiano polveri di plastica fini o materiali polverosi, i modelli sigillati con porte di raccolta della polvere mantengono puliti gli ambienti di lavoro.

Versioni sanitarie: Per il riciclaggio della plastica destinata agli alimenti, finiture superficiali speciali e capacità di lavaggio garantiscono il rispetto delle norme igieniche.

Vantaggi per le operazioni industriali

Vantaggi operativi

Portate costanti:A differenza dei sistemi alimentati a gravità che possono avere velocità di scarico variabili, i contenitori di scarico a coclea mantengono una portata costante indipendentemente dal livello o dalle caratteristiche del materiale.

Riduzione dei requisiti di manodopera:Il funzionamento automatizzato elimina la necessità di intervento manuale per rimuovere gli intasamenti o riavviare il flusso del materiale.

Sicurezza migliorata: La progettazione chiusa e i sistemi di scarico meccanico riducono l'esposizione dei lavoratori ai materiali ed eliminano la necessità di agitare manualmente i contenitori.

Benefici economici

Aumento della produttività: Un flusso di materiale costante impedisce la carenza delle apparecchiature a valle, massimizzando l'efficienza complessiva della linea e la capacità produttiva.

Manutenzione ridotta:L'eliminazione dei ponti e degli inceppamenti dei materiali riduce l'usura delle apparecchiature a valle e diminuisce la necessità di manutenzione non pianificata.

Coerenza della qualità: Lo scarico controllato mantiene l'integrità del materiale e riduce i rischi di contaminazione.

Criteri di selezione e specifiche

Considerazioni sulla capacità

Un dimensionamento corretto richiede un'attenta analisi dei tassi di produzione a monte, dei requisiti delle attrezzature a valle e della capacità di stoccaggio desiderata. Le migliori prassi del settore suggeriscono di dimensionare i contenitori in modo da garantire 15-30 minuti di stoccaggio alla massima velocità di produzione.

Compatibilità dei materiali

Diversi materiali plastici presentano caratteristiche di flusso variabili. I fiocchi di PET si comportano in modo diverso dai pellet di HDPE, richiedendo specifiche configurazioni di viti e parametri operativi. Tra le considerazioni chiave figurano:

- Densità apparente del materiale

- Distribuzione dimensionale delle particelle

- Contenuto di umidità

- Requisiti di temperatura

- Caratteristiche di abrasività

Requisiti di integrazione

I moderni impianti di riciclaggio operano come sistemi integrati in cui le interfacce tra le apparecchiature sono fondamentali. I fattori essenziali per l'integrazione includono:

- Compatibilità del sistema di controllo

- Vincoli di spazio fisico

- Requisiti di accesso per la manutenzione

- Integrazione del sistema di sicurezza

Installazione e manutenzione

Migliori pratiche di installazione

Una corretta installazione inizia con un'adeguata progettazione delle fondamenta per supportare i pesi dei contenitori a pieno carico e i carichi dinamici generati dal meccanismo a vite. I collegamenti strutturali devono adattarsi all'espansione termica e alle vibrazioni, mantenendo al contempo un allineamento preciso dei componenti di azionamento.

L'installazione elettrica richiede attenzione alla protezione del motore, alla compatibilità con i convertitori di frequenza e all'integrazione con i sistemi di controllo dell'impianto. I sistemi di sicurezza, inclusi arresti di emergenza, interblocchi di accesso e allarmi di livello, devono essere correttamente configurati e testati.

Programmi di manutenzione preventiva

Il buon funzionamento dipende da programmi di manutenzione regolari che tengano conto dei principali punti soggetti a usura e dei componenti del sistema.

Ispezioni giornaliere: Controlli visivi della velocità di scarica, rumori insoliti o vibrazioni che potrebbero indicare problemi in via di sviluppo.

Manutenzione settimanale: Lubrificazione dei punti di supporto, controllo della tensione della cinghia di trasmissione e verifica del funzionamento del sistema di controllo.

Servizi mensili: Ispezione dettagliata dell'usura delle viti, controlli dell'allineamento dell'albero e calibrazione dei sensori di livello e dei controlli di flusso.

Revisioni annuali: Ispezione completa del sistema di trasmissione, sostituzione dei cuscinetti secondo necessità e test completo del sistema di sicurezza.

Risoluzione dei problemi comuni

Problemi di portata

Velocità di scarico non costanti spesso indicano usura delle spire delle viti o variazioni nelle caratteristiche dei materiali. La risoluzione sistematica dei problemi prevede il controllo dell'usura delle viti, la verifica del funzionamento del sistema di azionamento e l'analisi delle proprietà dei materiali.

Ponte di materiale

Nonostante l'agitazione meccanica, alcuni materiali possono comunque formare ponti in condizioni specifiche. Le soluzioni includono la regolazione della velocità della vite, la modifica delle impostazioni della saracinesca di scarico o l'installazione di dispositivi di supporto al flusso supplementari.

Problemi del sistema di azionamento

Le condizioni di sovraccarico del motore derivano in genere dalla compattazione del materiale, dalla contaminazione da corpi estranei o da inceppamenti meccanici. Una diagnosi corretta richiede un controllo sistematico dei sistemi elettrici, dei componenti meccanici e delle condizioni dei materiali.

Sviluppi futuri e innovazioni

Il settore del riciclo della plastica continua a evolversi, stimolando l'innovazione nelle attrezzature per la movimentazione dei materiali. Tra le tendenze emergenti figurano sensori intelligenti per la manutenzione predittiva, materiali avanzati per una maggiore resistenza all'usura e sistemi integrati che ottimizzano il consumo energetico massimizzando al contempo la produttività.

Le applicazioni di intelligenza artificiale e apprendimento automatico stanno iniziando ad apparire nei sistemi di controllo dei processi, consentendo aggiustamenti predittivi basati sulle caratteristiche dei materiali e sui requisiti di produzione.

Conclusione

Contenitori di scarico a coclea Rappresentano un investimento fondamentale nelle moderne attività di riciclo della plastica, garantendo la movimentazione controllata dei materiali necessaria per una produzione efficiente e costante. La loro capacità di gestire diversi materiali plastici mantenendo portate costanti li rende indispensabili per gli impianti che mirano a massimizzare la produttività e la qualità del prodotto.

Per gli acquirenti di attrezzature per il riciclaggio industriale, comprendere le capacità e i requisiti dei contenitori a coclea garantisce decisioni consapevoli che supportano il successo operativo a lungo termine. Mentre il settore del riciclaggio continua a progredire verso una maggiore efficienza e automazione, questi sistemi robusti e affidabili rimarranno fondamentali per il successo delle operazioni.

Quando si valutano i contenitori a coclea per il proprio impianto, è importante considerare non solo le esigenze immediate, ma anche i piani di espansione futuri e l'evoluzione delle esigenze di movimentazione dei materiali. La corretta selezione e installazione di questi sistemi costituisce la base per anni di funzionamento affidabile ed efficiente del vostro impianto di riciclaggio della plastica.