“"Trituratore" e "granulatore" vengono usati in modo intercambiabile nel dibattito sul riciclaggio della plastica, ma risolvono problemi diversi. In una linea di riciclaggio rigida, la scelta del primo stadio influisce sulla stabilità di alimentazione, sulla durata delle lame, sulla generazione di polvere, sulle prestazioni di lavaggio e sulla consistenza dell'estrusione.

Questa guida spiega la differenza in termini pratici di ingegneria, trasformandola poi in una checklist di acquisto che puoi utilizzare quando calcoli le dimensioni di una linea.

Conclusioni rapide

- Utilizzare un trituratore per pezzi voluminosi, spessi, cavi o irregolari che non vengono alimentati in modo uniforme.

- Utilizzare un granulatore per ottenere fiocchi più uniformi da lavare, asciugare ed estrudere.

- Molte linee rigide utilizzano prima un trituratore e poi un granulatore come fase di calibratura.

- Considerare il controllo dei metalli come parte della progettazione del sistema; i granulatori sono meno indulgenti.

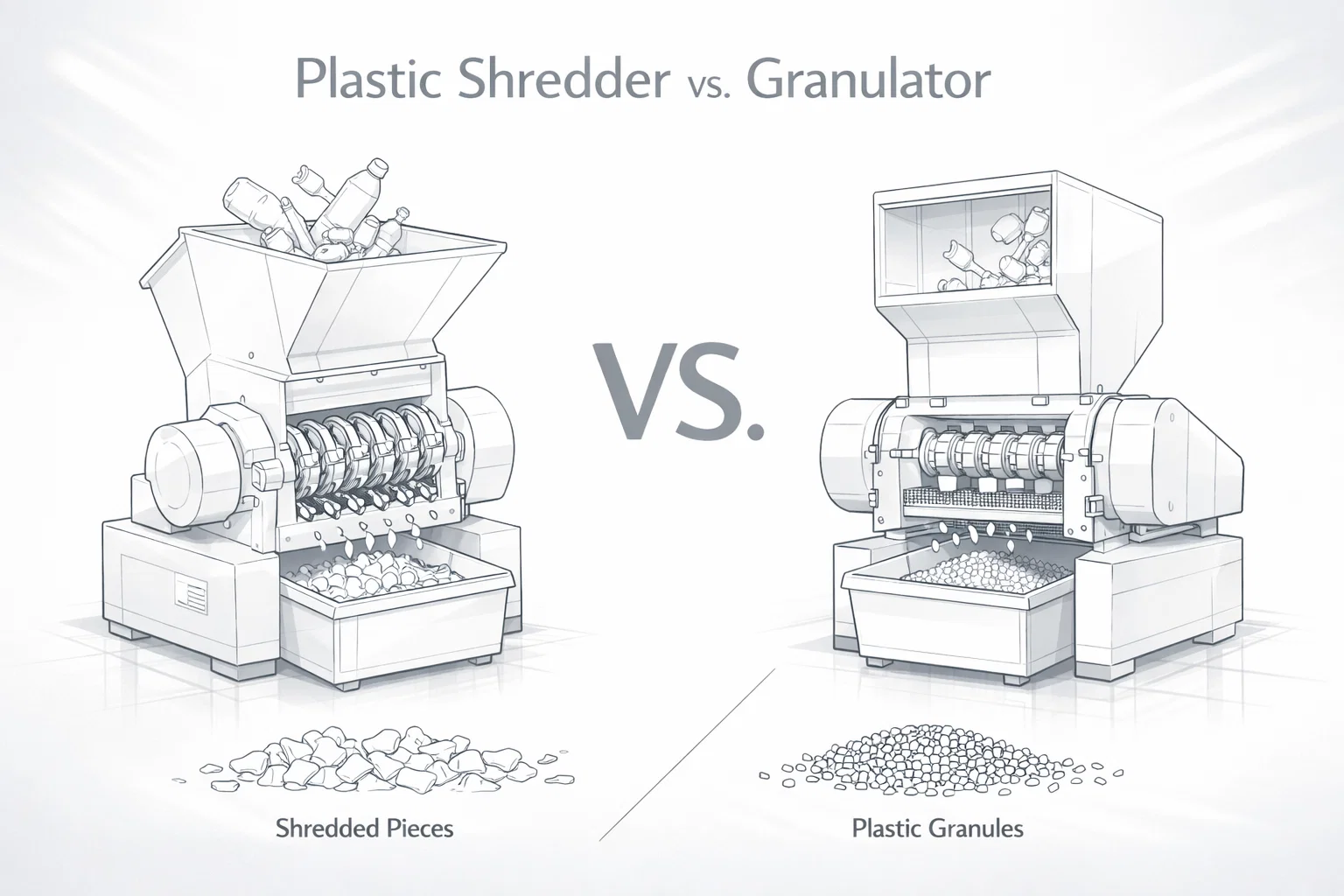

Trituratore vs. Granulatore: una definizione pratica

Quando si parla di riciclaggio della plastica rigida, in genere si intende quanto segue:

- Trituratore (bassa velocità, coppia elevata): Un riduttore primario che trasforma le parti 3D scomode in pezzi gestibili e stabilizza l'alimentazione.

- Granulatore (mulino a coltelli ad alta velocità): Una macchina dimensionatrice che trasforma l'input alimentato in modo uniforme in un fiocco più uniforme.

Si potrebbe anche sentire il termine "frantoio" utilizzato per indicare una macchina di tipo granulatore. Ciò che conta è il tipo di taglio (taglio a lama ad alta velocità o cesoia a bassa velocità) e la sensibilità della macchina all'alimentazione e alla contaminazione.

Cosa fa bene un trituratore monoalbero

UN trituratore monoalbero è progettato per la riduzione controllata delle dimensioni sotto coppia elevata:

- Uno spintore idraulico carica il materiale nel rotore, quindi la macchina non dipende dall'alimentazione per gravità.

- L'azione di taglio è un processo di cesoiatura tra le lame del rotore e una controlama.

- La dimensione in uscita viene solitamente controllata tramite un cestello filtrante; il materiale rimane nella camera finché non passa.

Casi d'uso tipici – parti a pareti spesse, spurgo, profili, tamburi, rottami ingombranti – materia prima con forma variabile che tende a formare ponti o “galleggiare” nelle tramogge

Cosa cambia per la tua linea – Stabilizza i processi a valle attenuando i picchi di alimentazione. – Riduce la necessità di pretaglio manuale, con conseguente riduzione del rischio di manipolazione. – Gestisce parti cave e forme miste in modo più prevedibile rispetto a una taglierina a gravità.

Cosa fa bene un granulatore

UN granulatore di plastica è una macchina dimensionatrice costruita per una geometria uniforme delle scaglie:

- Il taglio ad alta velocità produce scaglie più uniformi quando l'alimentazione avviene in modo costante.

- I fiocchi uniformi solitamente si lavano e si asciugano in modo più uniforme rispetto ai pezzi di dimensioni miste.

- I granulatori vengono comunemente utilizzati dopo la triturazione o direttamente su parti sottili o mediamente rigide.

Casi d'uso tipici – bottiglie, casse, parti di iniezione e rottami rigidi pre-triturati

Dove i granulatori hanno difficoltà – Alimentazione incoerente: le parti cave di grandi dimensioni possono rimbalzare e ridurre l'efficienza del taglio. – Metallo vagabondo: piccoli pezzi di metallo possono danneggiare rapidamente i coltelli. – Sezioni molto spesse: le parti pesanti possono tagliare lentamente e creare più polvere fine e calore.

Confronto affiancato (vista Line-Design)

| Punto di decisione | Trituratore ad albero singolo | Granulator |

|---|---|---|

| Il miglior ruolo della linea | Riduzione primaria delle dimensioni e stabilizzazione dell'alimentazione | Dimensionamento finale in fiocchi più consistenti |

| Alimentazione del materiale | Lo spintore idraulico spinge il materiale nel rotore | Tipicamente alimentazione a gravità o alimentazione assistita |

| Controllo di uscita | Il cestello dello schermo definisce la dimensione massima del pezzo | La geometria dello schermo e del taglio definisce la dimensione delle scaglie |

| Gestione di parti 3D irregolari | Forte (spintore + taglio a bassa velocità) | Limitato a meno che il feed non sia coerente |

| Sensibilità al metallo vagante | Maggiore tolleranza, ma richiede comunque protezione | Tolleranza inferiore; il metallo può danneggiare rapidamente i coltelli e il rotore |

| Controllo polveri/polveri fini | Multe solitamente più basse nella prima fase | Può generare più multe se alimentato male o sovradimensionato |

| Fase comune a valle | Granulazione, lavaggio e asciugatura | Lavaggio o alimentazione diretta all'estrusione (a seconda della pulizia) |

| Schema di manutenzione del coltello | Meno coltelli, usura più lenta; dipende dalla contaminazione | Più coltelli a velocità più elevata; i bordi più affilati sono più importanti |

Come scegliere (cosa decidono realmente gli acquirenti)

Utilizza queste domande per decidere se hai bisogno di un trituratore, di un granulatore o di entrambi.

1) Che aspetto ha la materia prima in ingresso?

- Voluttuoso, spesso, cavo o irregolare (casse, fusti, paraurti, profili, spurgo, rigidi misti): iniziare con un trituratore.

- Pezzi coerenti che si alimentano senza problemi (parti pretagliate, piccole parti di iniezione, bottiglie ordinate): potrebbe essere sufficiente un granulatore.

2) Cosa richiede il tuo processo a valle?

- Stendibiancheria + estrusione: la dimensione più uniforme dei fiocchi favorisce un lavaggio, un'asciugatura e una filtrazione della massa fusa più costanti.

- Solo densificazione/stoccaggio diretto: è possibile dare priorità alla rottura sicura e alla stabilità della produttività rispetto alla geometria finale delle scaglie.

3) Quanto è contaminato il mangime?

Se vedi clip metalliche, viti o occasionali parti con elementi di fissaggio incorporati, pianifica prima la tua protezione:

- separazione magnetica per metalli ferrosi

- rilevamento o separazione per i non ferrosi quando il rischio lo giustifica

- accesso per l'ispezione e servizio rapido di coltelli in modo che gli operatori possano riprendersi rapidamente dopo un evento di contaminazione

I granulatori spesso subiscono danni più rapidamente quando il metallo scivola attraverso, quindi la protezione non è facoltativa se l'alimentazione è incerta.

Quando hai bisogno di entrambi

Molti impianti di riciclaggio rigidi adottano un approccio in due fasi:

- Trituratore per la scomposizione controllata di parti ingombranti in pezzi gestibili

- Granulator per creare fiocchi definiti adatti al lavaggio e all'estrusione

Questa configurazione spesso stabilizza l'alimentazione, riduce il taglio manuale e rende più facili da mantenere le impostazioni del processo a valle.

Configurazioni tipiche delle linee rigide (esempi)

Rimacinato di bottiglie/casse per lavaggio e pellettizzazione

- Granulatore come taglierina principale (quando l'alimentazione è costante)

- Trituratore opzionale a monte se si ricevono balle, casse di grandi dimensioni o materiali rigidi misti

Parti ingombranti (tamburi, paraurti, parti a parete spessa, spurgo)

- Trituratore per primo per controllare il taglio e prevenire gli stalli di alimentazione

- Granulatore secondo per la calibratura dei fiocchi prima del lavaggio e dell'estrusione

Flusso di raccolta rigido misto (dimensioni variabili + contaminazione occasionale)

- Trituratore prima + controllo più forte del metallo a monte

- Granulatore secondo solo dopo aver stabilizzato l'alimentazione

Se stai costruendo una linea per bottiglie, paraurti, casse o materie prime rigide miste, Energycle può aiutarti a configurare un sistema completo soluzione di riciclaggio della plastica rigida intorno al tuo output target.

Cosa inviare in una richiesta di preventivo (per ottenere un preventivo utile)

Se chiedete ai fornitori "un trituratore" o "un granulatore" senza specificare, otterrete specifiche generiche che non riflettono il vostro reale flusso di scarti. Una richiesta di preventivo migliore include:

- tipo/i di plastica: PP, HDPE, PVC, ABS, PC, ecc.

- tipo e dimensioni della parte (le foto aiutano), più intervallo di spessore della parete

- profilo di contaminazione (rischio metalli, sabbia/pietra, etichette, umidità)

- dimensione di output target (dimensione massima del pezzo dopo la triturazione, dimensione finale dei fiocchi dopo la granulazione)

- portata target (kg/h) e ore di funzionamento al giorno

- fasi a valle (lavaggio, essiccazione, estrusione, stoccaggio) e qualsiasi vincolo di filtrazione della massa fusa

- vincoli del sito (alimentazione elettrica, limiti di rumore, approccio al controllo della polvere, spazio)

Sicurezza e controllo dei rischi

Queste macchine immagazzinano energia, espongono le lame rotanti e possono espellere frammenti se utilizzate in modo improprio. Basate la vostra selezione e le vostre procedure operative standard (SOP) sulle linee guida di sicurezza consolidate:

- Protezione della macchina: Progettare porte di accesso, interblocchi e distanze di sicurezza attorno alle camere di taglio e alle cinghie. Vedere Linee guida OSHA sulla protezione delle macchine.

- Blocco/etichettatura: Trattare la sostituzione delle lame e la rimozione degli inceppamenti come attività di controllo dell'energia. Vedere Linee guida OSHA per il blocco/etichettatura.

- Contesto delle operazioni di riciclaggio: La norma ISO 15270 fornisce una guida generale per le operazioni di recupero e riciclaggio della plastica. Vedere Panoramica ISO 15270.

FAQ (Domande degli acquirenti)

Posso evitare il trituratore e utilizzare un granulatore per le parti rigide e spesse?

A volte, ma solo se l'alimentazione avviene in modo fluido e si accetta un output più lento e meno stabile. I pezzi spessi, cavi o irregolari tendono a rotolare e rimbalzare in una camera di taglio alimentata a gravità. Questo comportamento aumenta l'assorbimento di corrente, crea più particelle fini e aumenta l'usura delle lame. Se si riceve un'ampia varietà di rottami rigidi (casse, fusti e spurgo), un trituratore spesso ripaga stabilizzando l'alimentazione e proteggendo il granulatore dai carichi d'urto. Se il materiale è omogeneo e pretagliato, un granulatore per impieghi gravosi può funzionare come soluzione monostadio.

Quale dimensione di uscita dovrei scegliere per uno stendibiancheria rigido?

Scegli una dimensione di scaglie che le tue lavatrici e asciugatrici possano gestire senza ponti, riporti o separazione instabile tra galleggiante e ammollo. Scaglie più piccole aumentano la superficie, il che può facilitare il lavaggio, ma possono anche aumentare le particelle fini e la perdita di resa se si scelgono dimensioni troppo piccole per le tue apparecchiature e il mix di materiali. Molte linee utilizzano due fasi: prima la riduzione in pezzi gestibili, poi la granulazione fino a ottenere una scaglia più uniforme che corrisponda alla finestra di progettazione della linea di lavaggio. Se disponi già delle specifiche della lavatrice, adatta l'obiettivo di scaglie a tali vincoli invece di tirare a indovinare un numero.

Come posso proteggere i coltelli dai frammenti metallici presenti nei rottami rigidi?

Iniziare con l'ispezione in entrata e definire le regole del fornitore, quindi aggiungere l'hardware a monte. Utilizzare magneti per i metalli ferrosi e prendere in considerazione il rilevamento o la separazione per i non ferrosi quando il rischio lo giustifica. Posizionare la protezione prima della taglierina, non dopo, e mantenerla (programma di pulizia dei magneti, controlli dei sensori e procedure di scarto documentate). Progettare il sistema in modo che gli operatori possano rimuovere i carichi contaminati in sicurezza: accesso libero, procedure definite per la rimozione degli inceppamenti e procedure di blocco/etichettatura per la manutenzione. Tenere a disposizione set di coltelli di riserva o almeno un piano di affilatura se il flusso di approvvigionamento è imprevedibile. I granulatori in genere subiscono danni più rapidamente a causa del metallo, quindi considerare il controllo del metallo come parte della scelta della macchina piuttosto che come un componente aggiuntivo.

“Trituratore + granulatore” è sempre meglio di una singola macchina?

No. Due stadi aumentano l'ingombro, il consumo energetico e i punti di manutenzione aggiuntivi. Sono indicati quando gli scarti in entrata variano in forma e dimensioni, o quando è necessario un controllo più rigoroso della geometria delle scaglie per il lavaggio e l'estrusione. Un granulatore monostadio può essere la scelta giusta per componenti rigidi uniformi e relativamente puliti, alimentati in modo uniforme. Anche un trituratore monoalbero può funzionare da solo quando l'obiettivo è una scomposizione sicura e una movimentazione stabile piuttosto che la dimensione finale delle scaglie. La risposta giusta dipende dalla consistenza dell'alimentazione, dal rischio di contaminazione e dai requisiti di qualità a valle.

Quali informazioni vengono spesso trascurate quando si dimensionano queste macchine?

Gli acquirenti spesso condividono il tipo di polimero e l'obiettivo di produttività, ma tralasciano i dettagli che determinano la capacità reale: geometria del pezzo, intervallo di spessore delle pareti e rischio di contaminazione. Una cassa e un blocco di spurgo spesso possono essere entrambi in "HDPE", ma si comportano in modo molto diverso all'ingresso e ai coltelli. Foto e un semplice intervallo di dimensioni del pezzo solitamente migliorano l'accuratezza di una raccomandazione più di ulteriori numeri di specifiche. Se si desidera un valore stabile in kg/h, è opportuno condividere il caso peggiore del pezzo e lo scenario di contaminazione, non solo il campione pulito.