Handmatig sorteren is zwaar werk: het is repetitief, stelt werknemers bloot aan gevaren en wordt minder betrouwbaar naarmate de doorvoer toeneemt. Daarom maken recyclingbedrijven steeds vaker gebruik van sensorgestuurd sorteren en automatisering. Kunstmatige intelligentie (AI) maakt nu deel uit van die gereedschapskist, voornamelijk via vision-systemen en robotgestuurde picksystemen die items kunnen identificeren en verontreinigingen kunnen verwijderen.

Dit artikel legt uit wat AI-ondersteunde sortering realistisch gezien kan doen bij het recyclen van plastic, waar het in het proces past en wat u moet controleren voordat u investeert.

Belangrijkste punten

- Op AI gebaseerde beeldverwerking is doorgaans een aanvulling op optische sortering, geen vervanging voor de gehele installatie.

- De beste toepassingsmogelijkheden zijn gerichte verwijdering van verontreinigingen, kwaliteitsverbetering en arbeidsbesparing in repetitieve sorteerzones.

- De prestaties zijn sterk afhankelijk van de presentatie en het onderhoud van de videobeelden, en niet alleen van de camera of de software.

“"AI-sortering" versus "optische sortering": wat kopers moeten begrijpen

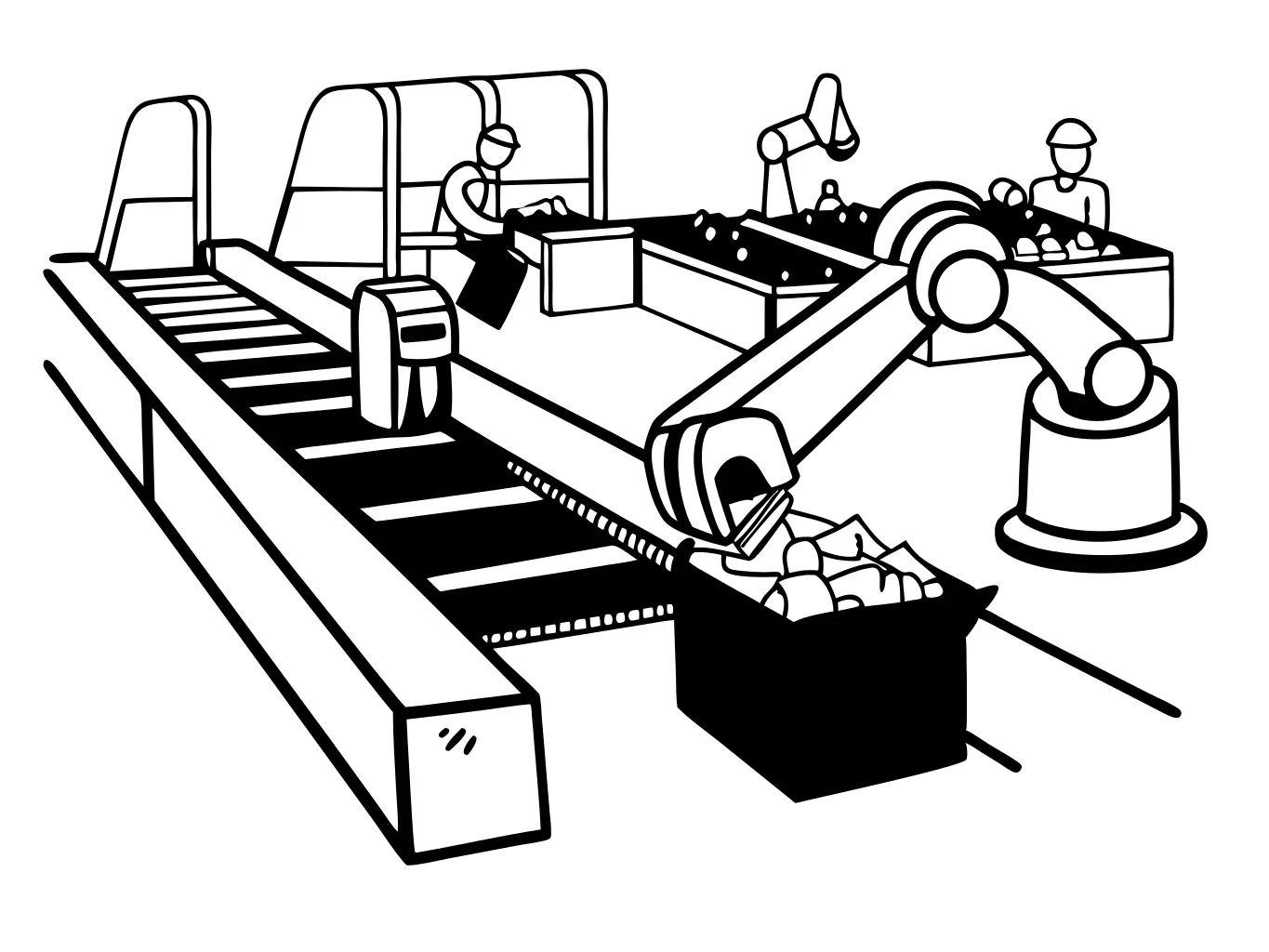

Planten spreken vaak van "AI-sortering", maar de meeste systemen zijn combinaties van: – Sensoren die materiaaleigenschappen detecteren (veelal optische/NIR-gebaseerde methoden) – Softwaremodellen die items classificeren (vaak aangeduid als "AI") – Actuatoren die objecten fysiek van elkaar scheiden (luchtstralen, mechanische afleiders of robotgrijpers)

AI verbetert doorgaans classificatie En doelselectie. Het vervangt echter niet de noodzaak van een stabiele aanvoer, een correcte belading van de transportband en gepland onderhoud.

Waar past AI in een moderne sorteerlijn?

De meeste hoogwaardige productielijnen combineren meerdere fasen:

- mechanische voorbereiding (verwijdering van fijne deeltjes, 2D/3D-scheiding)

- metaalverwijdering

- optische sortering (polymeer- en kleurscheiding)

- Kwaliteitsvolle polijsting (handmatige kwaliteitscontrole en/of robotgestuurde picking)

Energycle integreert sorteersystemen in kant-en-klare recyclinglijnen wanneer de outputspecificaties dit vereisen; zie de productinformatie. MSW-sorteermachines overzicht.

Veelvoorkomende toepassingen van sorteren met behulp van AI (en wat je verder nog nodig hebt)

| Gebruiksvoorbeeld | Waar AI bij kan helpen | Wat stroomopwaarts waar moet zijn | Typische storingsmodus |

|---|---|---|---|

| Kwalitatief polijsten (verwijdering van de laatste paar %-onderdelen) | Identificeer en verwijder specifieke verontreinigingen met minder handmatige verwijdering. | Stabiele bandbelading, consistente verlichting, gecontroleerde overlapping van artikelen. | Overlappend materiaal verbergt doelen; de uitvoerkwaliteit verslechtert. |

| Gerichte verwijdering van voorwerpen | Verwijder probleemonderdelen die tot defecten verderop in het proces leiden (bijv. verkeerde hars/kleur). | Duidelijke doeldefinitie, goede presentatie en een consistente stroom van informatie. | De gegevensstroom verandert en het model moet opnieuw getraind worden. |

| Arbeidsreductie in repetitieve zones | Verminder repetitieve handmatige sorteertaken. | Regelmatig onderhoud en reiniging zorgen ervoor dat sensoren betrouwbaar blijven. | De uitvaltijd neemt toe doordat reiniging/kalibratie wordt verwaarloosd. |

Waar AI-gestuurd sorteren bij kan helpen

1) Gerichte verwijdering van verontreinigingen

Robotgestuurd picken kan specifieke items verwijderen die verderop in het proces kwaliteitsproblemen veroorzaken (bijvoorbeeld niet-gewenste kunststoffen, metalen die eerder over het hoofd zijn gezien of sterk vervuilde onderdelen).

2) Flexibele identificatielogica

Vision-systemen kunnen in de loop der tijd nieuwe doelen leren (nieuwe verpakkingsformaten, nieuwe etikettypen), waardoor fabrieken zich kunnen aanpassen zonder de mechanische scheiding opnieuw te hoeven opbouwen.

3) Arbeidsreductie in specifieke zones

Automatisering kan het aantal handmatige orderverzamelstations verminderen dat nodig is voor dezelfde doorvoer, met name in de polijststappen waar het doel is om "de laatste paar procent verontreinigingen te verwijderen", en niet om bulkscheiding uit te voeren.

Wat AI-sortering op zichzelf niet oplost

- Slechte presentatie van het voerAls objecten elkaar sterk overlappen of onvoorspelbaar bewegen, heeft elk sensorsysteem moeite.

- Sterk vervuilde stromen zonder voorafgaande voorbereiding.Vuil, nat en verward materiaal vereist eerst mechanische voorbereiding.

- Kwaliteitsspecificatie zonder kwaliteitscontroleJe hebt nog steeds steekproeven, balencontroles en duidelijke acceptatiecriteria nodig.

De modelbaalspecificaties van APR zijn een voorbeeld van hoe de markt acceptatiecriteria definieert voor veel gerecyclede stromen; gebruik ze als sjabloon om "wat we accepteren" en "wat we afwijzen" in uw kwaliteitscontroleprocedures op te nemen. (Bron: Specificaties van de APR-modelbalen)

Hoe beoordeel je een voorstel voor AI-sortering?

Vraag naar: – de exacte doelstellingen en de verwachte outputspecificaties (definieer "succes") – integratiedetails (bandsnelheid, verlichting, luchtsysteem, toegang voor onderhoud) – hoe het systeem wordt getraind en bijgewerkt (en wie verantwoordelijk is voor de modelupdates) – uitvalplan (wat gebeurt er als een camera offline is of de kalibratie afwijkt)

Voeg deze inkoopvragen toe en u voorkomt de meeste verrassingen: – Wat is de beoogde zuiverheid en terugwinning, en hoe wordt dit gemeten tijdens de acceptatietests? – Wat is het reinigings-/kalibratieschema, en wat zijn de gevolgen voor de prestaties als dit wordt overgeslagen? – Welke reserveonderdelen zijn ter plaatse nodig (camera's, verlichting, transportbanden, kleppen, grijpers)? – Wat is het proces voor software-updates en modelwijzigingen, en hoe wordt omgegaan met downtime?

Als je wilt beoordelen of automatisering zinvol is voor jouw workflow, deel dan foto's van het materiaal en de productdetails via Energycle. contactpagina.

De realiteit van ROI: Hoe planten doorgaans winnen (of verliezen) bij AI-sortering

AI-sortering is doorgaans zinvol wanneer ten minste één van de volgende situaties van toepassing is: – arbeidskrachten vormen een knelpunt of een veiligheidsrisico in een zone waar herhaaldelijk gesorteerd moet worden – uw afnemer bestraft vervuiling streng (prijsverlagingen en afgekeurde ladingen) – u moet een stroom na optische bulksortering verder verfijnen om aan strengere specificaties te voldoen

Het mislukt vaak wanneer de aanvoer niet gecontroleerd wordt of wanneer de fabriek verwacht dat kunstmatige inseminatie de mechanische voorbereiding in de voorgaande fasen vervangt.

Inbedrijfstelling en acceptatietesten (AI meetbaar maken)

AI-sortering presteert het best wanneer succes wordt gedefinieerd als zuiverheid en terugwinning onder een vooraf bepaalde inputconditie. Vraag de leverancier vóór aankoop om een acceptatieplan voor te stellen dat het volgende omvat:

- een representatieve invoerstroom (foto's, verontreinigingsvenster, vochtigheidstoestand)

- gedefinieerde KPI's (zuiverheid, terugwinning, doorvoer bij stabiele werking en stilstandtijd van de reiniging)

- een bemonsteringsmethode (hoe monsters worden verzameld en hoe de zuiverheid/terugwinning wordt berekend)

- een onderhoudsplan (lensreiniging, luchtstraalcontrole, modelupdates en wie wat doet)

Als een voorstel alleen een "demonstratievideo" toont zonder een meetbaar plan, is het geen productieklaar inkooppakket.

FAQ (Vragen van echte kopers)

Zal AI-sortering optische sorteermachines vervangen?

Meestal niet. AI verbetert vaak het vermogen van het systeem om doelen te herkennen en te selecteren, maar optische sortering doet in veel fabrieken nog steeds het meeste werk. In de praktijk combineren faciliteiten mechanische voorbereiding, metaalverwijdering, optische sortering en vervolgens een "polijststap" waarbij robotica een kleinere set verontreinigingen kan verwijderen. Als u een optische fase wilt vervangen door robotica, vraag leveranciers dan om de doorvoer en zuiverheid aan te tonen bij uw materiaalpresentatie (overlapping, bandbelading, vochtigheid). Het systeem moet het materiaal consistent scheiden bij productiesnelheden, niet alleen tijdens een demonstratie.

Welke informatie moet ik aan leveranciers verstrekken zodat offertes vergelijkbaar zijn?

Lever drie dingen aan: (1) een gedefinieerde inputstroom (foto's, lijst met verontreinigingen, vochtigheidsgraad, bulkdichtheid), (2) een gedefinieerde outputspecificatie (doelpolymeer, kleurlimieten, verontreinigingslimieten) en (3) een meetmethode voor acceptatietesten. Zonder deze informatie zullen leveranciers aannames doen en kunt u de prestatieclaims niet vergelijken. De modelbaalspecificaties van APR zijn een nuttig voorbeeld van hoe specificaties in de markt zijn opgebouwd, zelfs als uw fabriek een ander classificatiesysteem gebruikt. Vraag elke leverancier om hun doelstellingen en KPI's te vertalen naar uw specificatietaal. (Bron: Specificaties van de APR-modelbalen)

Welke onderhoudstaken zijn het belangrijkst voor de sorteerprestaties van AI?

Reiniging en kalibratie. Camera's, verlichting, lenzen en luchtsystemen vertonen na verloop van tijd afwijkingen, en vervuiling op de optiek kan de nauwkeurigheid van de herkenning snel verminderen. Vraag naar een gedocumenteerd reinigingsschema, een schatting van de benodigde tijd per shift en wat "normaal" prestatieverlies inhoudt wanneer de reiniging wordt verwaarloosd. Vraag ook welke reserveonderdelen u op voorraad moet hebben en hoe lang het duurt om een defecte camera of lichtmodule te vervangen. De snelste manier om rendement op uw investering te verliezen, is door een hoogwaardig systeem aan te schaffen en vervolgens te weinig te investeren in het dagelijkse onderhoud dat nodig is om de consistente prestaties te garanderen.

Waar falen AI-systemen het vaakst bij het recyclen van plastic?

Aanvoerpresentatie. Overlappende items, ongelijkmatige bandbelasting en verward materiaal verminderen de detectie- en picknauwkeurigheid. Sterk vervuilde materiaalstromen vereisen ook voorbereiding vooraf; anders probeert het AI-systeem mechanische problemen met software op te lossen. De eenvoudigste manier om risico's te beperken, is door een materiaalproef of een gedetailleerde simulatie te vereisen die overeenkomt met uw werkelijke bedrijfsomstandigheden: bandsnelheid, itemoverlapping, vochtigheid en vervuiling. Als de leverancier niet kan uitleggen hoe de prestaties veranderen naarmate de presentatiekwaliteit verandert, kunt u na de opstart een instabiele uitvoerkwaliteit verwachten.

Wie is de eigenaar van de data en de modelupdates?

Dit is een contractuele vraag, niet alleen een technische. Vraag welke gegevens worden opgeslagen, waar ze worden opgeslagen en wie ze mag gebruiken. Vraag ook hoe modelupdates worden afgehandeld: ontvangt u updates automatisch, vereisen updates downtime en kan het systeem opnieuw worden getraind voor nieuwe verpakkingsformaten of nieuwe verontreinigingen? Verduidelijk wat er gebeurt als de leverancier de softwarevoorwaarden of de productlijn wijzigt. Een goed voorstel behandelt data-eigendom, updatefrequentie en fallback-modi als onderdeel van het uptime-plan, niet als kleine lettertjes.

Welke bronnen kan ik gebruiken om beweringen over recyclinginfrastructuur te controleren?

In de Amerikaanse context publiceert de EPA rapporten over de beoordeling van de recyclinginfrastructuur en gegevensverzameling. Deze rapporten kunnen inzicht geven in hoe er op nationaal niveau wordt gesproken over inzameling, sorteerinstallaties en verwerkingscapaciteit. Deze rapporten vertellen u niet of een specifiek AI-systeem zal werken, maar ze helpen u wel om onderscheid te maken tussen discussies over "technologisch potentieel" en "systeemcapaciteit". Combineer deze macrocontext met uw eigen specificaties en testgegevens. (Bron: Rapporten van de Amerikaanse EPA over de recyclinginfrastructuur)

Referenties

- ISO — Richtlijn voor de recycling van kunststoffen (overzicht ISO 15270)

- Vereniging van Plasticrecyclers (APR) — Modelspecificaties voor plastic balen

- Amerikaanse EPA — Beoordeling en rapportage van de Amerikaanse recyclinginfrastructuur

- TOMRA — Overzicht van deep learning-technologie (voorbeeld van een AI-classificatieaanpak)