Bevrijd uw personeel van repetitieve taken en elimineer inconsistente resultaten. De Energycle volautomatische verpulveraar is ontworpen om het vermalen van PVC-granulaat te transformeren tot een naadloos, handsfree proces. Verlaag de arbeidskosten drastisch en bereik 24/7 een consistente, hoogwaardige poederproductie.

De handsfree slijpworkflow

Automatische materiaaltoevoer

Het systeem begint met een trilgoot die automatisch PVC-granulaat uit uw opslagsilo of trechter zuigt. Dit zorgt voor een constante, gecontroleerde materiaalstroom naar de vergruizer, zonder dat er handmatig hoeft te worden bijgevuld.

Intelligent, zelfregulerend slijpen

In de maalkamer verpulveren hogesnelheidsschijven het granulaat. De PLC-besturing van het systeem bewaakt continu de stroomsterkte van de motor en past de toevoersnelheid automatisch aan om een optimale maalbelasting te behouden, verstoppingen te voorkomen en maximale efficiëntie te garanderen.

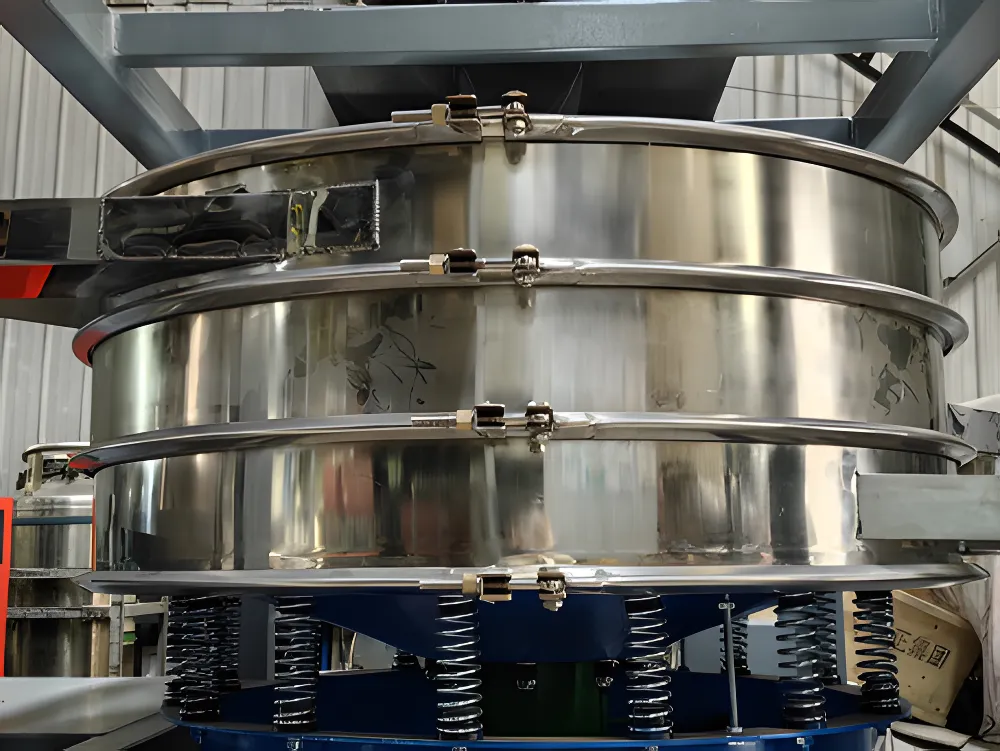

Geautomatiseerd lossen en zeven

Het afgewerkte poeder wordt pneumatisch getransporteerd naar een cycloonseparator en een trilzeef. Het systeem zeeft het poeder automatisch tot de gewenste maaswijdte (20-100 mesh), waarbij overmaatse deeltjes automatisch worden teruggeleid voor hermaling. Het gekwalificeerde poeder wordt vervolgens geloosd in opvangzakken of silo's, waarmee de cyclus is voltooid.

Uitgebreide voordelen van de Energycle slimme en hoogwaardige verpulveraars

Onbewaakte, volledig automatische bediening

Realiseer een echte 24/7 ononderbroken productie, met geautomatiseerde invoer, intelligent malen en automatisch zeven en lossen – allemaal zonder continue menselijke tussenkomst. Verbetert de operationele efficiëntie van de fabriek aanzienlijk.

Aanzienlijke verlaging van de bedrijfskosten

Vermindert drastisch de behoefte aan vaste operators, waardoor u op arbeidskosten bespaart en het energieverbruik optimaliseert. Dit levert aanzienlijke economische voordelen op voor uw bedrijf.

Superieure en consistente poederkwaliteit

Automatisering elimineert menselijke fouten en variabiliteit. In combinatie met precisiemaaltechnologie zorgt het ervoor dat elke batch poeder een uniforme grootte en een consistente hoge kwaliteit heeft, en voldoet aan de strengste toepassingsnormen.

Precisiefreesschijven en intelligente besturing

Maakt gebruik van hoogwaardige, slijtvaste frees schijven, geïntegreerd met een PLC-gestuurde, intelligente trilgoot die de toevoersnelheid automatisch aanpast op basis van de motorbelasting voor optimale slijpefficiëntie en het voorkomen van verstoppingen.

Hoge doorvoer en efficiënte scheiding

Ontworpen voor continue werking met hoge capaciteit, met geavanceerde cycloonseparatie- en trilzeefsystemen die fijn poeder efficiënt scheiden en overmaatse deeltjes automatisch omleiden, met een output tot 800 kg/u.

Optionele temperatuurregeling en geluidsreductie

Biedt een optionele koelunit voor mistinjectie om degradatie van warmtegevoelig materiaal te voorkomen en aanpasbare geluidsisolerende behuizingen om bedrijfsgeluiden aanzienlijk te verminderen, zodat kan worden ingespeeld op de behoeften van uiteenlopende productieomgevingen.

Breed scala aan toepasbare materialen

Technische specificaties

| Model | Stroom | Draaiende diameter | Ventilatorvermogen | Aantal bladen | Diameter trillingsscherm | Productiecapaciteit | Gewicht van de uitrusting |

|---|---|---|---|---|---|---|---|

| RTMPF-500 | 2,2 kW | 500mm | 4 kW | 12 + 24 | 800mm | 150–200 kg/u | 1500KG |

| RTMPF-600 | 4 kW | 600mm | 5,5 kW | 13 + 26 | 1000mm | 200–450 kg/u | 2000KG |

| RTMPF-800 | 4 kW | 800mm | 11 KW | 15 + 32 | 1200mm | 500–800 kg/u | 2800KG |

Automatisering & Technische FAQ

Betekent ‘volledig automatisch’ dat er geen toezicht nodig is?

Dit betekent dat de machine de volledige operationele cyclus – toevoer, vermaling en afvoer – uitvoert zonder dat er continu een operator aan te pas komt. Periodiek toezicht wordt aanbevolen voor het bewaken van de grondstoftoevoer en algemene systeemcontroles, maar hiervoor is geen vaste, fulltime operator nodig.

Hoe integreert het systeem met mijn bestaande productielijn?

Ons systeem is ontworpen voor flexibele integratie. Het kan worden gevoed vanuit een hoofdopslagsilo via pneumatisch transport, en de uitvoer kan worden geleid naar opvangbakken of een ander transportsysteem. We kunnen uw specifieke lay-out bespreken en een integratieplan op maat maken.

Welke veiligheidsvoorzieningen zijn er voor onbeheerde bediening?

Het systeem is voorzien van meerdere veiligheidsvergrendelingen, zoals automatische uitschakeling bij motoroverbelasting, blokkadedetectie en noodstopknoppen. De PLC-controller biedt realtime diagnose om personeel te waarschuwen voor mogelijke problemen, wat een veilige en betrouwbare werking garandeert.

Wat maakt de freesschijven “high-performance”?

Onze hoogwaardige schijven zijn vervaardigd uit een superieure, slijtvaste staallegering en hebben een geoptimaliseerde geometrie met een hoger aantal tanden. Dit ontwerp zorgt voor een agressievere maar preciezere snede, wat resulteert in fijnere deeltjes en een langere levensduur in vergelijking met standaardschijven.

Hoe fijn mag het poeder zijn en is de deeltjesgrootte instelbaar?

Ja, de deeltjesgrootte is instelbaar. Door de afstand tussen de roterende en vaste schijven te variëren en verschillende maaswijdtes te gebruiken, kunt u consistent poeders bereiken die doorgaans variëren van 20 tot 120 mesh, afhankelijk van uw specifieke vereisten.

Is een temperatuurregeleenheid noodzakelijk voor alle materialen?

Hoewel niet altijd nodig, wordt de optionele temperatuurregelunit sterk aanbevolen bij de verwerking van warmtegevoelige PVC-formuleringen of bij langdurig gebruik van de machine op maximale capaciteit. Deze voorkomt dat het materiaal smelt of afbreekt, waardoor een consistente poederkwaliteit wordt gegarandeerd en de apparatuur wordt beschermd.

Bent u klaar om uw slijpproces te automatiseren en compromisloze kwaliteit te bereiken?

Het is tijd om te upgraden naar een slimmere, kosteneffectievere en krachtigere oplossing. Neem vandaag nog contact met ons op om te bespreken hoe onze volautomatische en krachtige vergruizer uw processen kan transformeren, kosten kan verlagen, uw productiviteit kan verhogen en uw productkwaliteit kan verbeteren.