Kunststofgranulatoren zijn onmisbare machines binnen het ecosysteem van kunststofrecycling. Ze spelen een cruciale rol bij het omzetten van diverse vormen van kunststofafval – van flessen en verpakkingen tot groter industrieel afval – in waardevolle, herbruikbare materialen die bekend staan als 'regrinds' of 'flakes'. Deze verwerkte materialen kunnen vervolgens opnieuw in de productie worden ingezet, waardoor de behoefte aan nieuw kunststof aanzienlijk wordt verminderd en wordt bijgedragen aan een duurzamere toekomst. Dit artikel biedt een uitgebreide handleiding voor Kunststof granulator technologie, waarbij we dieper ingaan op hun werkingsprincipes, diverse typen, de belangrijkste factoren die hun granulatiesnelheid beïnvloeden, de specifieke kenmerken van natte granulatie en essentieel advies over correct gebruik en onderhoud. Ons doel is u een duidelijk inzicht te geven in deze essentiële machines.

Hoe plastic granulatoren werken

In de kern zijn ze Kunststof granulator De units werken volgens een eenvoudig maar opmerkelijk effectief principe. Stel je een set scherpe snijmessen voor, stevig gemonteerd op een hogesnelheidsrotor, die snel ronddraait in een stevige snijkamer. Deze kamer bevat ook stationaire messen. Terwijl het plastic afval in de granulator wordt gevoerd (meestal via een trechter), versnippert, hakt en knipt het dynamische samenspel tussen de roterende en stationaire messen het plastic efficiënt in steeds kleinere stukjes. Aan de onderkant van de snijkamer bevindt zich een zeef met precieze afmetingen. Zodra de plastic deeltjes voldoende zijn verkleind om door de openingen van de zeef te gaan, worden ze afgevoerd als uniform maalgoed of vlokken, klaar voor de volgende fase van recycling of herverwerking. Grotere stukken blijven in de kamer en worden verder gesneden totdat ze aan de gewenste afmetingen voldoen.

Soorten kunststofgranulatoren

Hoewel het fundamentele snijconcept in de meeste gevallen consistent is, Kunststof granulator Er zijn verschillende modellen ontwikkeld om te voldoen aan specifieke materialen, doorvoervereisten en operationele omstandigheden. De drie belangrijkste typen die u vaak tegenkomt, zijn:

- Dubbele schaarsnede (of dubbele hoeksnede): Dit geavanceerde ontwerp bestaat uit rotor en stationaire messen die parallel maar lichtjes schuin staan, wat zorgt voor een echte schaarachtige snijbeweging. Deze nauwkeurige configuratie zorgt voor een consistente snijspleet over de gehele lengte van de messen. De voordelen zijn talrijk: minder warmteontwikkeling tijdens het gebruik, minimaal energieverbruik, schonere en gelijkmatigere sneden met minder fijne deeltjes (stofachtige deeltjes) en vaak minder geluidsoverlast.

- Chevron- of V-type rotor: In dit populaire ontwerp zijn de rotormessen gerangschikt in een opvallend V- of chevronpatroon. Deze intelligente configuratie trekt het kunststofmateriaal continu naar het midden van de rotor, zelfs wanneer de messen bot beginnen te worden. Dit maakt de V-type rotor bijzonder effectief voor het efficiënt verwerken van dikkere of robuustere kunststofcomponenten en holle voorwerpen, omdat het voorkomt dat materiaal over de messen 'meeschuift'.

- Helical Rotor (of gestapelde rotor): Met messen die in een spiraalvormig of verspringend patroon rond een gesloten of semi-gesloten rotor zijn geplaatst, is dit type ontworpen voor robuustheid. De verspringende snede verdeelt de snijkracht, waardoor het uitzonderlijk robuust is en zeer geschikt voor het verwerken van bijzonder dikke, dichte of dwarsdoorsnede kunststof onderdelen. Ze worden vaak gekozen voor toepassingen die een hoge doorvoer van uitdagende materialen vereisen.

Factoren die de snelheid en efficiëntie van kunststofgranulatoren beïnvloeden

Verschillende onderling verbonden factoren hebben een aanzienlijke invloed op de snelheid, de doorvoer en de algehele efficiëntie waarmee een Kunststof granulator kan plastic afval verwerken:

- Soort materiaal: De inherente eigenschappen van het verwerkte plastic zijn van cruciaal belang. Zachtere, soepelere kunststoffen zoals polyethyleen (PE) en polypropyleen (PP) zijn over het algemeen gemakkelijker en sneller te snijden. Sterkere, stijvere technische kunststoffen zoals acrylonitril-butadieen-styreen (ABS), nylon (polyamide – PA) en polycarbonaat (PC) vereisen daarentegen meer snijkracht en kunnen langzamer worden verwerkt. Brokkelige kunststoffen kunnen versplinteren, waardoor er meer fijne deeltjes ontstaan, terwijl elastische materialen lastig vast te pakken en netjes te snijden kunnen zijn.

- Afmetingen en ontwerp van snijkamer en messen: Een grotere snijkamer kan op elk moment een groter volume kunststof verwerken. Langere messen bieden eveneens een groter snijoppervlak. De algehele geometrie van de kamer en de plaatsing van de messen spelen ook een cruciale rol in hoe het materiaal stroomt en aan de snijkanten wordt gepresenteerd.

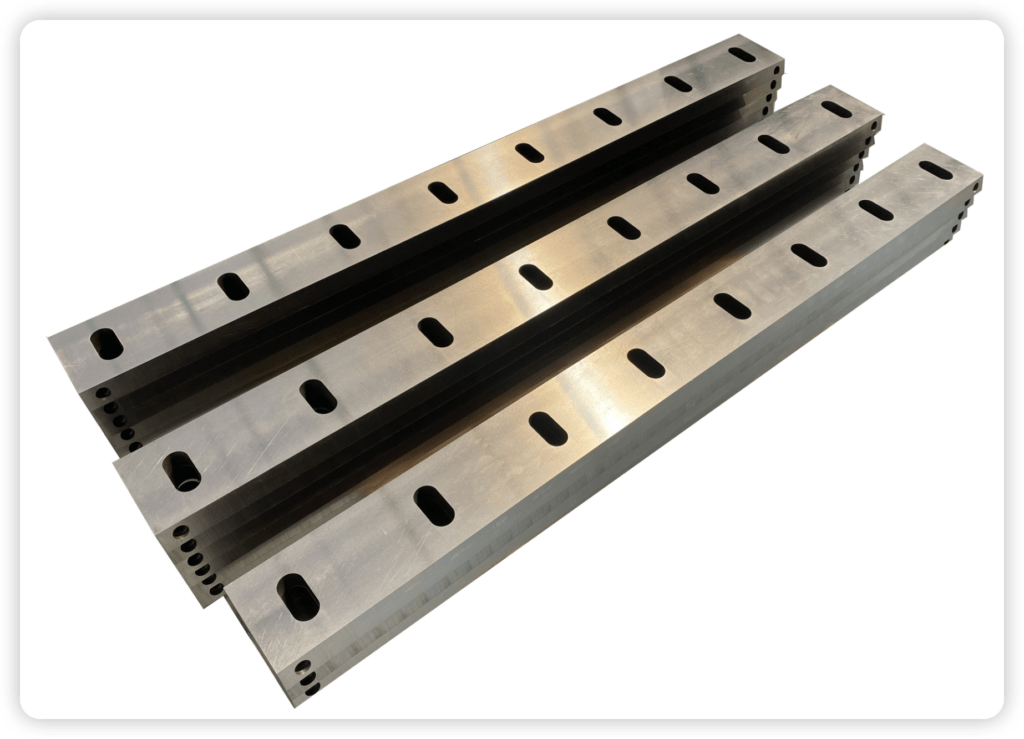

- Kwaliteit en materiaal van messen: Dit kan niet genoeg benadrukt worden. Hoogwaardige messen, meestal gemaakt van duurzaam, slijtvast gereedschapsstaal zoals D2/SKD11, zijn absoluut essentieel voor efficiënt en consistent snijden en een langere levensduur. Scherpe, goed onderhouden messen verbruiken minder energie en leveren een betere kwaliteit naslijpsel.

- Aantal messen (rotor en stator): Over het algemeen vertaalt een groter aantal messen (zowel op de rotor als op de stationaire bedmessen) zich in meer sneden per omwenteling, wat leidt tot snellere granulatie en mogelijk fijner maalresultaat. Het optimale aantal is echter specifiek voor de Kunststof granulator ontwerp en het te bewerken materiaal; te veel messen kunnen soms tot verstoppingen leiden bij bepaalde materialen.

- Vermogen elektromotor: Een krachtigere elektromotor levert een hoger koppel, waardoor de rotor sneller kan draaien en zijn snelheid kan behouden, zelfs onder zware belasting. Dit heeft een directe invloed op de snijwerking en de mogelijkheid van de machine om hardere materialen of hogere invoersnelheden te verwerken.

- Schermgrootte (diafragmadiameter): De grootte van de gaten in de afvoerzeef bepaalt de uiteindelijke grootte van het maalgoed. Kleinere zeefgaten produceren fijner maalgoed, wat voor specifieke toepassingen nodig kan zijn. Dit betekent echter ook dat het materiaal langer in de snijkamer blijft, waardoor de totale doorvoersnelheid afneemt. Grotere zeefgaten daarentegen zorgen voor een snellere verwerking, maar resulteren in grovere deeltjes.

Natte kunststof granulatoren

Nat Kunststof granulator Zoals de naam al doet vermoeden, integreren de modellen een systeem om water direct in de snijkamer te brengen tijdens het gebruik, meestal via strategisch geplaatste waterstralen of slangen. Deze ogenschijnlijk eenvoudige toevoeging biedt verschillende belangrijke voordelen:

- Gedeeltelijke reiniging: Het stromende water helpt om oppervlakteverontreinigingen, zoals vuil, gruis en papieren etiketten, van het plastic te spoelen terwijl het wordt verkleind. Dit kan vooral nuttig zijn als voorreiniging in een grotere waslijn.

- Smering en koeling: Water fungeert als een effectief smeermiddel tussen de snijkanten van de messen en vermindert wrijving. Dit minimaliseert op zijn beurt de warmteontwikkeling in de snijkamer, wat cruciaal is bij de verwerking van warmtegevoelige kunststoffen die anders zouden kunnen smelten of degraderen.

- Minder slijtage van het mes en minder stofvorming: De combinatie van smering en koeling vermindert de slijtage van de messen aanzienlijk, waardoor hun levensduur wordt verlengd en de onderhoudsfrequentie afneemt. Bovendien helpt het water de uitstoot van stofdeeltjes in de lucht te verminderen, wat zorgt voor een schonere en veiligere werkomgeving.

Vanwege deze voordelen is nat Kunststof granulator Deze units worden veelal gebruikt in geïntegreerde waslijnen voor kunststoffolie en hard kunststof, waar reiniging en verkleining gelijktijdig plaatsvinden.

Correct gebruik van kunststofgranulatoren: beste praktijken voor veiligheid en efficiëntie

Om de veilige, efficiënte en langdurige werking van uw Kunststof granulatorHet is essentieel om best practices te volgen. Houd rekening met deze belangrijke richtlijnen:

- Controles voorafgaand aan de operatie: Zorg er altijd voor dat de snijkamer leeg is voordat u de granulator start. Zet de granulator aan *vóór* het invoeren van kunststof, zodat deze op volle snelheid kan komen.

- Gecontroleerde voeding: Voer het materiaal met een constante snelheid in. Vermijd overbelasting of "verstikken". Voor zeer grote of omvangrijke stukken kan een papierversnipperaar een betere eerste stap zijn. Vermijd het invoeren van klonten of resten die de capaciteit van de machine overschrijden.

- Waakzaamheid tijdens gebruik: Houd alle vreemde voorwerpen (vooral metalen en stenen) uit de buurt van de invoer. Leeg de opvangbak voor maalgoed regelmatig om systeemverstopping te voorkomen.

- Systeem afsluiten: Als u een blaassysteem gebruikt, stop dan de granulator *vóór* het uitzetten van de blaasmachine. Spoel de granulator door hem even leeg te laten draaien voordat u hem volledig uitschakelt.

- Algemene verzorging: Controleer de messen regelmatig en draai het scherm (indien van toepassing) om de levensduur ervan te verlengen.

Onderhoud: uw kunststofgranulator in topconditie houden

Consistent, proactief onderhoud is absoluut cruciaal voor het verlengen van de operationele levensduur van uw Kunststof granulator, optimale prestaties garanderen en kostbare, ongeplande downtime en reparaties voorkomen. Belangrijke onderhoudstaken omvatten:

- Mesverzorging – Het hart van de machine: Inspecteer, slijp en roteer regelmatig zowel de rotor- als de stationaire messen. Zorg voor de juiste mesafstand volgens de specificaties van de fabrikant. Scherpe, goed geplaatste messen zijn essentieel voor efficiëntie.

- Voorkom schade door besmetting: Houd de snijkamer zorgvuldig vrij van vreemde voorwerpen. Overweeg magnetische scheiders of voorsortering als verontreiniging een terugkerend probleem is.

- Scherm- en kamergezondheid: Controleer en reinig regelmatig het afvoerscherm om verstopping te voorkomen, wat kan leiden tot vastlopen, oververhitting en doorbranden van de motor.

- Mechanische integriteit: Houd u aan het smeerschema voor de motor en lagers. Controleer regelmatig de spanning en conditie van de aandrijfriem. Controleer regelmatig alle bevestigingsmiddelen op stevigheid.

Door deze richtlijnen zorgvuldig te begrijpen en te implementeren met betrekking tot de principes, typen, het juiste gebruik en het grondige onderhoud van Kunststof granulator Met onze machines kunt u deze essentiële technologie effectief inzetten om uw recyclingprocessen voor kunststof te optimaliseren, de materiaalwaarde te verhogen en bij te dragen aan een meer circulaire economie.