In de snel evoluerende wereld van kunststofrecycling vormt efficiënte apparatuur voor materiaalverwerking de ruggengraat van succesvolle processen. Van de cruciale componenten die zorgen voor een soepele workflow en optimale productiviteit, is de schroefafvoerbak een onmisbaar onderdeel van de machine. Deze uitgebreide gids behandelt alles wat professionals in de industriële recyclingsector moeten weten over schroefafvoerbakken, van de basiswerking tot geavanceerde selectiecriteria.

Wat is een Schroefafvoerbak?

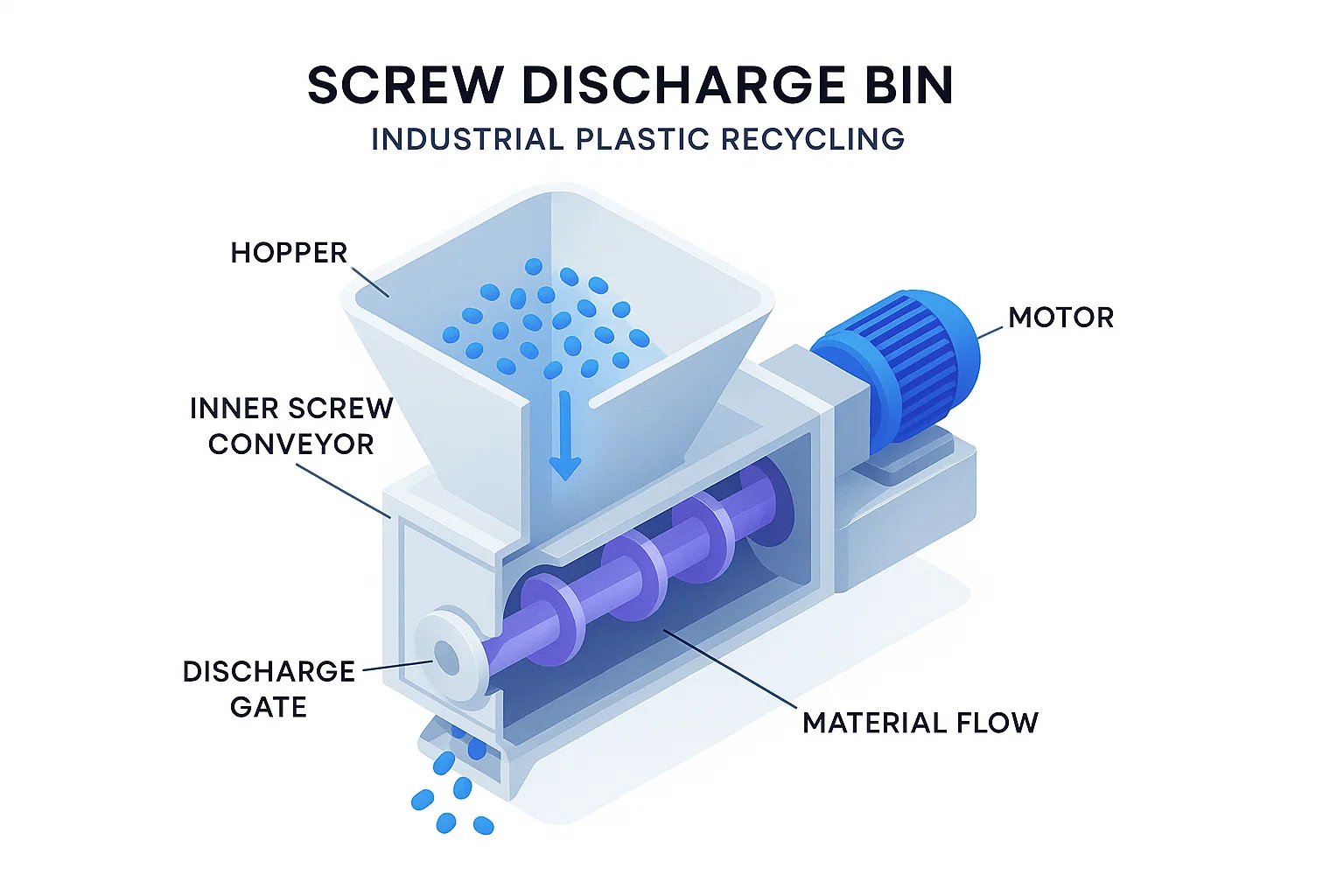

Een schroefafvoerbak is een gespecialiseerd opslag- en materiaalverwerkingssysteem dat is ontworpen voor het ontvangen, opslaan en systematisch afvoeren van verwerkte kunststofmaterialen in recyclingfaciliteiten. In tegenstelling tot conventionele zwaartekrachtgevoede bakken, beschikken deze units over een intern schroeftransportmechanisme dat zorgt voor een gecontroleerde, continue materiaalstroom en tegelijkertijd brugvorming, rat-holes en andere veelvoorkomende afvoerproblemen met bulk kunststofmaterialen voorkomt.

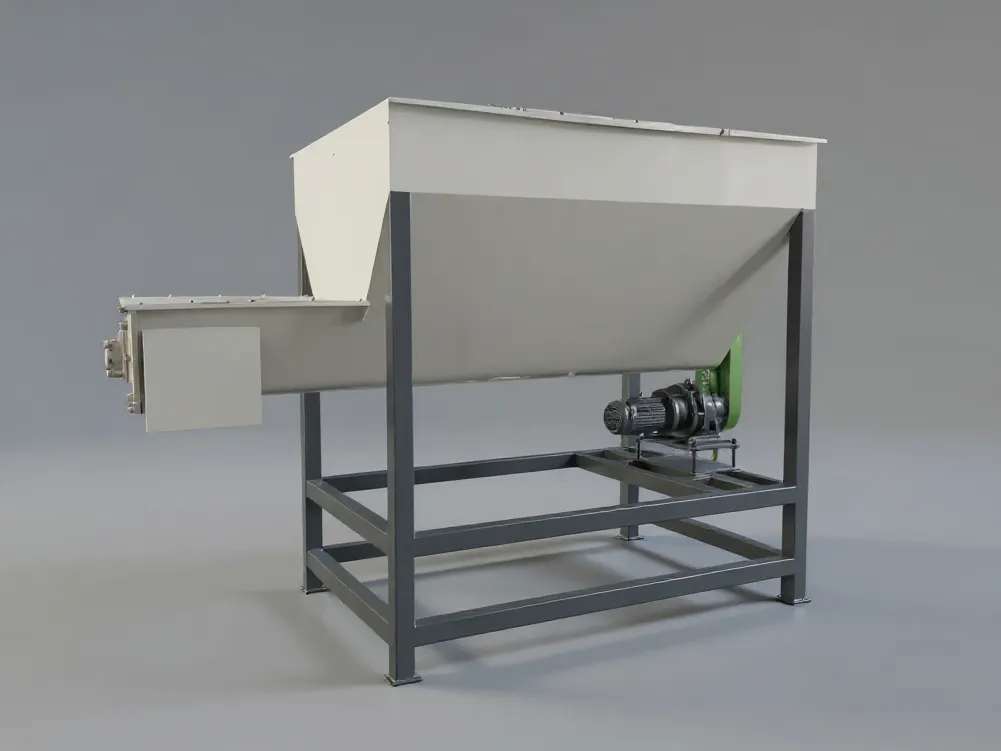

Het basisontwerp bestaat uit een robuuste trechter- of bakconstructie met een interne vijzel of schroeftransporteur bij het lospunt. Deze configuratie garandeert een consistente materiaalstroom en elimineert de onregelmatige lospatronen die de verwerkingsapparatuur verderop in het proces kunnen verstoren.

Belangrijkste componenten en ontwerpkenmerken

Primaire structurele elementen

Binstructuur: De bak is meestal gemaakt van robuust staal of roestvrij staal en heeft schuine wanden die geoptimaliseerd zijn voor de materiaalstroom. De binnenoppervlakken zijn vaak gepolijst of gecoat om wrijving te verminderen en te voorkomen dat het materiaal zich hecht.

Schroeftransporteur montage:Het hart van het systeem bestaat uit een spiraalvormige schroef die op een centrale as is gemonteerd en die is ontworpen met specifieke spoed- en diameterverhoudingen om verschillende soorten kunststof effectief te kunnen verwerken.

Aandrijfsysteem:Een combinatie van een motor met variabel toerental en een tandwielkast zorgt voor een nauwkeurige regeling van de afvoersnelheden, zodat operators de uitvoer kunnen afstemmen op de vereisten van de stroomafwaartse apparatuur.

Ontladingspoort:Een verstelbaar poortmechanisme bij de uitlaat van de bak maakt het mogelijk de materiaalstroomeigenschappen nauwkeurig af te stellen en indien nodig volledig af te sluiten.

Geavanceerde functies

Moderne schroeflossers zijn voorzien van geavanceerde voorzieningen zoals niveausensoren, trilsystemen voor moeilijke materialen en geautomatiseerde besturingssystemen die naadloos integreren met de procesbesturingsnetwerken van de fabriek.

Hoe schroefafvoerbakken werken

Het werkingsprincipe is gebaseerd op de gecontroleerde rotatie van de interne schroeftransporteur. Wanneer kunststofmaterialen van bovenaf de bak binnenkomen, nestelen ze zich rond het schroefmechanisme. Wanneer afvoer nodig is, draait de schroef met vooraf bepaalde snelheden, waardoor een positieve verplaatsing ontstaat die het materiaal naar de afvoeropening verplaatst.

Deze mechanische werking overwint de natuurlijke neiging van plastic vlokken, pellets of poeders om bruggen te vormen of onregelmatige stromingspatronen te creëren. De continue, zachte beweging van de schroef zorgt ervoor dat de materialen hun stromingseigenschappen behouden gedurende de gehele opslagperiode.

Materiaalstroomdynamiek

Het spiraalvormige ontwerp van de schroef zorgt voor een first-in, first-out-stroompatroon, waardoor materiaalsegregatie wordt voorkomen en een consistente kwaliteit van het afgevoerde product wordt gegarandeerd. De gecontroleerde afvoer elimineert de pulserende of schommelende bewegingen die vaak voorkomen bij zwaartekrachtgestuurde systemen, waardoor een constante materiaalstroom naar de apparatuur verderop in het proces wordt gegarandeerd.

Toepassingen in kunststofrecycling

Primaire verwerkingstoepassingen

Opslag na het wassen: Na het wassen moeten natte kunststofvlokken gecontroleerd worden afgevoerd om verdichting te voorkomen en een goede afwatering te garanderen. Schroefafvoerbakken blinken uit in deze toepassing door de materiaalbeweging te behouden zonder de kwetsbare vlokken te beschadigen.

PelletverwerkingNa het pelletiseren moeten hete kunststofpellets gecontroleerd worden afgekoeld en afgevoerd. De soepele werking van de schroefafvoerbakken voorkomt vervorming van de pellets en zorgt tegelijkertijd voor een constante aanvoersnelheid naar verpakkings- of verdere verwerkingsapparatuur.

Integratie van secundaire verwerking

Mengbewerkingen:Wanneer meerdere kunststofstromen gemengd moeten worden, kunnen schroefafvoerbakken parallel worden geplaatst om een nauwkeurige stroomregeling en nauwkeurige mengverhoudingen te garanderen.

Kwaliteitscontrolepunten:Door de strategische plaatsing van de schroefafvoerbakken ontstaan natuurlijke monsternamepunten, waar kwaliteitscontrolepersoneel de materiaaleigenschappen kan controleren zonder de productiestroom te verstoren.

Typen en configuraties

Standaardconfiguraties

Enkelvoudige schroefsystemen: De meest voorkomende configuratie, met één schroeftransporteur die geoptimaliseerd is voor algemene toepassingen met kunststofverwerking.

Tweeschroefsconfiguraties:Bij bewerkingen met een hoge capaciteit of lastige materialen bieden dubbelschroefsystemen een hogere doorvoer en verbeterde materiaalverwerkingseigenschappen.

Gespecialiseerde ontwerpen

Verwarmde bakken:Voor materialen waarbij de temperatuur gehandhaafd moet blijven, worden verwarmde schroefontladingssilo's voorzien van stoom- of elektrische verwarmingssystemen om te voorkomen dat het materiaal stolt.

Stofdichte modellen:Bij het verwerken van fijne kunststofpoeders of stoffige materialen zorgen afgedichte ontwerpen met stofafzuigpoorten voor een schone werkomgeving.

Sanitaire versies:Bij recycling van kunststof van levensmiddelenkwaliteit zorgen speciale oppervlakteafwerkingen en reinigingsmogelijkheden voor naleving van de hygiënische voorschriften.

Voordelen voor industriële activiteiten

Operationele voordelen

Consistente stroomsnelheden:In tegenstelling tot zwaartekrachtgevoede systemen die te maken kunnen krijgen met variabele afvoersnelheden, handhaven schroefafvoerbakken een constante output, ongeacht het materiaalniveau of de kenmerken ervan.

Verminderde arbeidsvereisten:Dankzij de geautomatiseerde bediening is er geen handmatige tussenkomst meer nodig om blokkades te verhelpen of de materiaalstroom opnieuw te starten.

Verbeterde veiligheid:Een gesloten ontwerp en mechanische afvoersystemen beperken de blootstelling van werknemers aan materialen en maken het handmatig schudden van de bak overbodig.

Economische voordelen

Verhoogde doorvoer:Een consistente materiaalstroom voorkomt dat er stroomafwaarts apparatuur uitvalt, waardoor de algehele efficiëntie van de lijn en de productiecapaciteit worden gemaximaliseerd.

Minder onderhoud:Het elimineren van brugvorming en vastzittend materiaal vermindert de slijtage van de apparatuur verderop in het proces en vermindert de noodzaak voor ongepland onderhoud.

Kwaliteitsconsistentie:Gecontroleerde afvoer zorgt ervoor dat de integriteit van het materiaal behouden blijft en het risico op besmetting afneemt.

Selectiecriteria en specificaties

Capaciteitsoverwegingen

De juiste dimensionering vereist een zorgvuldige analyse van de upstream productiesnelheden, de downstream apparatuurvereisten en de gewenste opslagcapaciteit. Volgens best practices in de industrie moeten de afmetingen van de bakken zo worden gekozen dat ze 15-30 minuten opslag bieden bij maximale productiesnelheden.

Materiaalcompatibiliteit

Verschillende kunststoffen vertonen verschillende vloei-eigenschappen. PET-vlokken gedragen zich anders dan HDPE-pellets, wat specifieke schroefontwerpen en bedrijfsparameters vereist. Belangrijke overwegingen zijn onder andere:

- Materiaal bulkdichtheid

- Deeltjesgrootteverdeling

- Vochtgehalte

- Temperatuurvereisten

- Schuureigenschappen

Integratievereisten

Moderne recyclingfaciliteiten functioneren als geïntegreerde systemen waarbij apparatuurinterfaces cruciaal zijn. Essentiële integratiefactoren zijn onder andere:

- Compatibiliteit van het besturingssysteem

- Beperkingen van de fysieke ruimte

- Vereisten voor onderhoudstoegang

- Integratie van veiligheidssystemen

Installatie en onderhoud

Aanbevolen installatiepraktijken

Een goede installatie begint met een adequaat funderingsontwerp dat de volledig beladen bakgewichten en de dynamische belasting van het schroefmechanisme kan dragen. Structurele verbindingen moeten thermische uitzetting en trillingen opvangen en tegelijkertijd een nauwkeurige uitlijning van de aandrijfcomponenten behouden.

Elektrische installatie vereist aandacht voor motorbeveiliging, compatibiliteit met frequentieregelaars en integratie met de besturingssystemen van de installatie. Veiligheidssystemen, waaronder noodstops, toegangsvergrendelingen en niveau-alarmen, moeten correct worden geconfigureerd en getest.

Preventieve onderhoudsprogramma's

Voor een succesvolle werking zijn regelmatige onderhoudsschema's nodig, waarbij aandacht wordt besteed aan de belangrijkste slijtagepunten en systeemcomponenten.

Dagelijkse inspecties: Visuele controles van ontladingssnelheden, ongebruikelijke geluiden of trillingen die kunnen wijzen op zich ontwikkelende problemen.

Wekelijks onderhoud: Smering van lagerpunten, inspectie van de spanning van de aandrijfriem en verificatie van de werking van het besturingssysteem.

Maandelijkse diensten: Gedetailleerde inspectie van schroefslijtage, controle van asuitlijning en kalibratie van niveausensoren en stroomregelingen.

Jaarlijkse revisies: Volledige inspectie van het aandrijfsysteem, vervanging van lagers indien nodig en uitgebreide tests van het veiligheidssysteem.

Problemen met veelvoorkomende problemen oplossen

Problemen met de stroomsnelheid

Inconsistente afvoersnelheden duiden vaak op slijtage van de schroefbladen of veranderingen in de materiaaleigenschappen. Systematische probleemoplossing omvat het controleren van slijtagepatronen van de schroef, het controleren van de werking van het aandrijfsysteem en het analyseren van de materiaaleigenschappen.

Materiaaloverbrugging

Ondanks mechanische agitatie kunnen sommige materialen onder bepaalde omstandigheden nog steeds een brug vormen. Oplossingen hiervoor zijn onder meer het aanpassen van de schroefsnelheid, het aanpassen van de instellingen van de afvoerklep of het installeren van extra stroomhulpmiddelen.

Problemen met het aandrijfsysteem

Overbelasting van motoren is meestal het gevolg van materiaalverdichting, verontreiniging door vreemde voorwerpen of mechanische binding. Een goede diagnose vereist systematische controle van elektrische systemen, mechanische componenten en materiaalcondities.

Toekomstige ontwikkelingen en innovaties

De kunststofrecyclingindustrie blijft zich ontwikkelen en stimuleert innovaties in apparatuur voor materiaalverwerking. Opkomende trends zijn onder andere slimme sensoren voor voorspellend onderhoud, geavanceerde materialen voor verbeterde slijtvastheid en geïntegreerde systemen die het energieverbruik optimaliseren en tegelijkertijd de doorvoer maximaliseren.

Toepassingen van kunstmatige intelligentie en machinaal leren worden steeds vaker toegepast in procesbesturingssystemen, waardoor voorspellende aanpassingen op basis van materiaaleigenschappen en productievereisten mogelijk worden.

Conclusie

Schroefafvoerbakken Ze vormen een cruciale investering in moderne recyclingprocessen voor kunststof en bieden de gecontroleerde materiaalverwerking die nodig is voor een efficiënte en consistente productie. Hun vermogen om diverse kunststofmaterialen te verwerken en tegelijkertijd een constante stroomsnelheid te handhaven, maakt ze onmisbaar voor faciliteiten die de doorvoer en productkwaliteit willen maximaliseren.

Voor kopers van industriële recyclingapparatuur is inzicht in de mogelijkheden en vereisten van schroefafvoerbakken essentieel voor weloverwogen beslissingen die het operationele succes op lange termijn ondersteunen. Naarmate de recyclingindustrie zich verder ontwikkelt naar meer efficiëntie en automatisering, blijven deze robuuste, betrouwbare systemen essentieel voor succesvolle bedrijfsvoering.

Houd bij het evalueren van schroeflossingsinstallaties voor uw bedrijf niet alleen rekening met de directe behoeften, maar ook met toekomstige uitbreidingsplannen en veranderende behoeften op het gebied van materiaalverwerking. Een goede selectie en installatie van deze systemen vormt de basis voor jarenlange betrouwbare en efficiënte werking in uw kunststofrecyclingbedrijf.