Odblokuj wydajność: Twój ostateczny przewodnik po wyborze właściwego rozmiaru sita granulatora plastiku

Dla nabywców sprzętu przemysłowego, inżynierów i personelu technicznego w przetwórstwie i recyklingu tworzyw sztucznych granulator jest niezastąpiony. Jednak jego wydajność i jakość jego wyjścia — regranulatu — zależą krytycznie od jednego często pomijanego komponentu: sita. Wybór właściwego rozmiaru sita granulatora to nie tylko drobny szczegół; to decyzja, która wpływa na przepustowość, spójność cząstek, zużycie energii, a nawet żywotność sprzętu.

Ten przewodnik przeprowadzi Cię przez wszystko, co musisz wiedzieć, aby podjąć świadomą decyzję, zapewniając, że wybierzesz optymalny rozmiar ekranu dla swojej konkretnej aplikacji. Zanurzmy się!

Czym jest sito granulacyjne i dlaczego jest tak ważne?

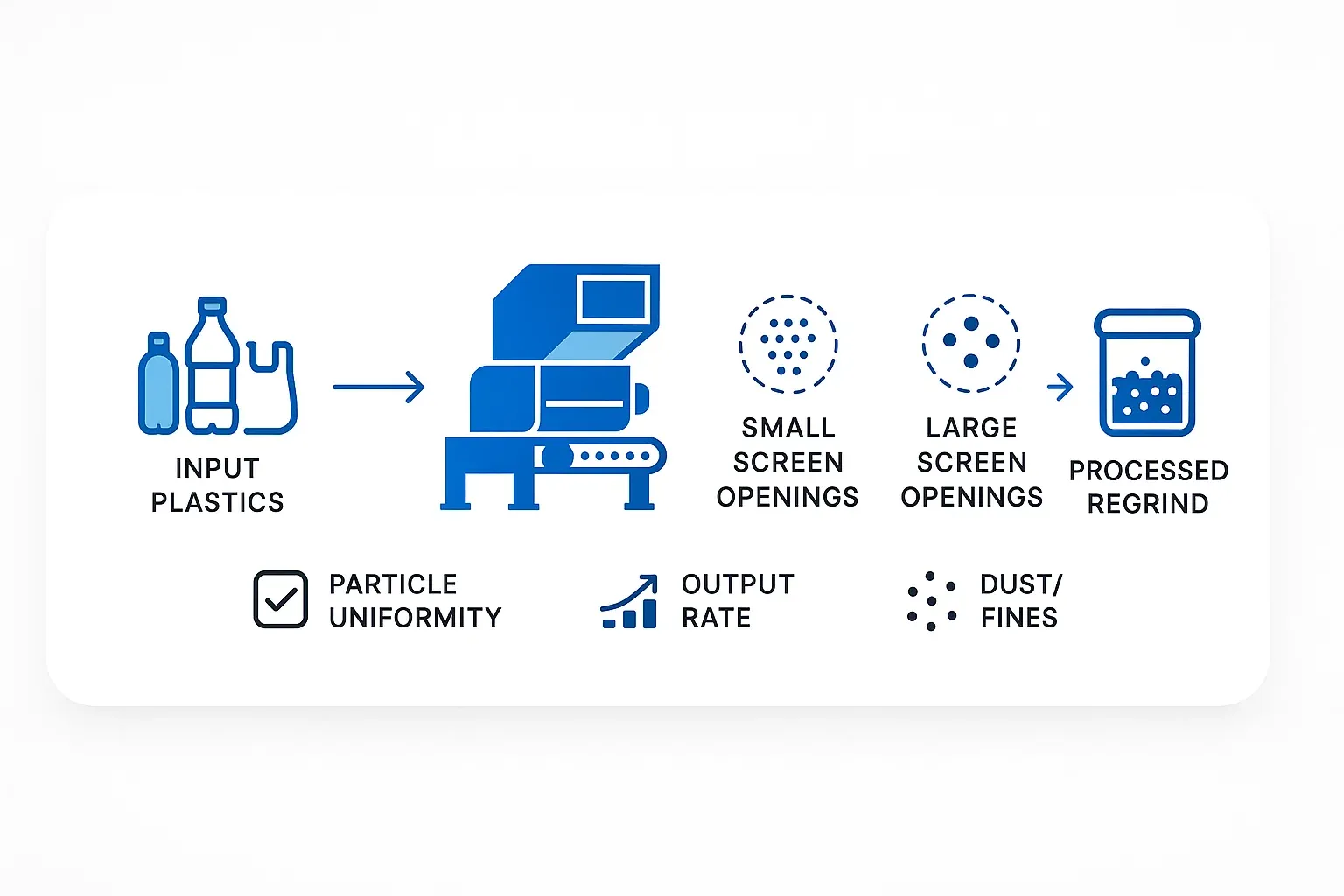

W swojej istocie granulator plastiku zmniejsza rozmiar plastikowych odpadów, wycieków, oczyszczeń lub odrzuconych części do mniejszych, jednolitych cząstek zwanych „przemiałem”. Sito granulatora, zwykle perforowana blacha lub płyta, jest umieszczone pod komorą tnącą. Gdy noże wirnika tną plastik, materiał jest przepychany przez otwory sita.

Podstawowe funkcje ekranu to:

- Aby kontrolować maksymalny rozmiar cząstek przemiału. Materiał pozostaje w komorze tnącej, dopóki nie stanie się na tyle mały, aby przejść przez otwory sita.

- Aby przyczynić się do jednolitość przemiału.

Dlaczego to jest takie ważne?

- Jakość przemiału: Rozmiar i konsystencja przemiału bezpośrednio wpływają na jego możliwość ponownego wykorzystania w kolejnych procesach (np. formowanie wtryskowe, wytłaczanie). Niespójne lub zbyt duże cząstki mogą powodować problemy z przetwarzaniem, podczas gdy nadmierne drobne cząstki mogą prowadzić do problemów z obsługą materiału i niespójności topienia.

- Przepustowość i wydajność: Rozmiar sita wpływa na szybkość, z jaką materiał opuszcza komorę tnącą. Nieprawidłowo dobrany rozmiar sita może powodować wąskie gardła, zmniejszać przepustowość i zwiększać zużycie energii.

- Noszenie sprzętu: Źle dobrany sito może prowadzić do zwiększonego zużycia noży i samego sita oraz powodować nadmierne obciążenie silnika i podzespołów napędowych granulatora.

Kluczowe czynniki wpływające na wybór rozmiaru sita granulatora

Wybór odpowiedniego rozmiaru ekranu to sztuka równowagi. Oto główne czynniki, które należy wziąć pod uwagę:

-

Pożądany końcowy rozmiar cząstek (specyfikacja przemiału):

Często jest to punkt wyjścia. Jakiej wielkości przemiał wymaga Twój proces downstream? Jeśli ponownie wprowadzasz przemiał do materiału pierwotnego do formowania, zazwyczaj musi on mieć podobny rozmiar i kształt do granulek pierwotnych, aby uzyskać spójny top i przepływ.

Zasada ogólna: Średnica otworu sita jest zazwyczaj nieco większa niż pożądany maksymalny rozmiar cząstek. Na przykład otwór sita o średnicy 10 mm może wytwarzać cząstki głównie w zakresie 8–10 mm.

-

Rodzaj przetwarzanego tworzywa sztucznego:

- Twarde, kruche tworzywa sztuczne (np. PS, SAN, akryl): Materiały te łatwo pękają. Możesz użyć rozmiaru sita bliższego docelowemu rozmiarowi cząstek. Mogą jednak być również ścierne.

- Miękkie, elastyczne tworzywa sztuczne (np. LDPE, folia PP, TPE): Materiały te mogą być trudne. Mają tendencję do rozciągania się i odkształcania, a nie pękania. Mniejsze otwory sita mogą być potrzebne do zapewnienia skutecznego cięcia, ale może to zmniejszyć przepustowość i zwiększyć gromadzenie się ciepła. Specjalistyczne „granulatory folii” często mają określone konstrukcje sit.

- Wytrzymałe, odporne na uderzenia tworzywa sztuczne (np. PC, ABS, nylon): Wymagają one więcej energii do granulacji. Wybór sita musi zrównoważyć wielkość cząstek ze zdolnością granulatora do wydajnego przetwarzania materiału bez nadmiernego ciepła lub drobnych cząstek.

-

Rozmiar i kształt materiału wejściowego:

- Części wielkogabarytowe (np. przedmuchy, duże części formowane): Większe, bardziej otwarte sita mogą być początkowo brane pod uwagę, aby umożliwić „pogryzienie” materiału przez noże, ale ostateczny rozmiar cząstek nadal jest kluczowy. Wstępne rozdrabnianie może być konieczne w przypadku bardzo dużych części.

- Kanały wlewowe i wlewki: Są one zazwyczaj łatwiejsze do przetworzenia.

- Folia i arkusz: Może owinąć się wokół wirnika, jeśli nie jest odpowiednio zarządzany. Rozmiar sita i konfiguracja noża są krytyczne.

- Wymagana przepustowość (kg/godz. lub funty/godz.):

Ogólnie rzecz biorąc, większe otwory sita pozwalają na większą przepustowość, gdyż materiał opuszcza komorę tnącą szybciej.

Mniejsze otwory sita oznaczają, że materiał pozostaje w komorze dłużej, co zmniejsza przepustowość i potencjalnie zwiększa ilość drobnych cząstek i ciepła. Musisz zrównoważyć pożądany rozmiar cząstek z wymaganiami produkcyjnymi.

-

Konstrukcja wirnika granulatora i konfiguracja noży:

- Wirnik otwarty: Lepiej nadaje się do materiałów wrażliwych na ciepło i dużych części, gdyż umożliwia większy przepływ powietrza.

- Wirnik zamknięty (stały): Zapewnia większą moc cięcia w przypadku twardszych materiałów.

- Liczba noży wirnikowych i łoża: Większa liczba noży oznacza zazwyczaj więcej cięć na obrót, co pozwala na zastosowanie nieco większych otworów w sicie przy jednoczesnym uzyskaniu mniejszego rozmiaru cząstek.

- Szczelina nożowa: Prawidłowo ustawiona szczelina między nożami ma kluczowe znaczenie dla wydajnego cięcia i ściśle współpracuje z sitem.

-

Dopuszczalny poziom grzywien:

„Drobne” to bardzo małe cząsteczki lub pył. Nadmierne drobne cząsteczki mogą powodować problemy w dalszych procesach.

Mniejsze otwory sita, zwłaszcza w przypadku materiałów miękkich lub wrażliwych na ciepło, mogą czasami powodować większą ilość drobnych cząstek z powodu nadmiernego mielenia i gromadzenia się ciepła.

Zrozumienie kształtów i wzorów otworów sitowych

Choć najpopularniejsze są otwory okrągłe, istnieją również inne opcje:

- Otwory okrągłe: Oferują dobry kształt cząstek i są standardem branżowym dla większości zastosowań. Zapewniają dobrą wytrzymałość.

- Otwory kwadratowe: Mniej powszechne, może czasami oferować nieco większą przepustowość dla danego obszaru otwartego, ale może skutkować mniej jednorodnymi cząsteczkami lub większą liczbą „ogonów” na cząsteczkach.

- Wzory schodkowe i proste: Wzory przesunięte (gdzie otwory w sąsiednich rzędach są przesunięte) zapewniają na ogół lepszą wytrzymałość sita i bardziej równomierne zużycie w porównaniu ze wzorami o prostym ułożeniu rzędów.

Ten procent otwartej przestrzeni (całkowita powierzchnia otworów w stosunku do całkowitej powierzchni sita) jest również czynnikiem krytycznym. Większa powierzchnia otwarta oznacza zazwyczaj większą przepustowość, ale może również zmniejszyć wytrzymałość sita.

Wpływ rozmiaru ekranu: szybkie porównanie

Aby to zobrazować, przyjrzyjmy się ogólnym trendom:

| Funkcja | Mniejsze otwory sitowe (np. 6-8 mm) | Większe otwory sitowe (np. 10-15 mm+) |

|---|---|---|

| Wielkość cząstek | Mniejszy, bardziej jednolity | Większy, potencjalnie mniej jednolity |

| Przepustowość | Niżej | Wyższy |

| Generowanie grzywien | Potencjalnie wyższy (w przypadku nadmiernego mielenia) | Ogólnie niższy |

| Zużycie energii | Potencjalnie wyższa wydajność na jednostkę | Ogólnie rzecz biorąc, niższa wydajność na jednostkę |

| Nagromadzenie ciepła | Wyższy | Niżej |

| Stosowność | Zastosowania wymagające drobnego przemiału | Redukcja objętości, mniej krytyczne specyfikacje |

Praktyczne wskazówki dotyczące wyboru i optymalizacji ekranu

- Skonsultuj się z producentem granulatora: Są Twoim najlepszym pierwszym źródłem. Podaj im szczegóły dotyczące Twojego materiału, formularza wejściowego i oczekiwanego wyniku.

- Zacznij od standardowej rekomendacji: Jeśli nie jesteś pewien, zacznij od rozmiaru powszechnie stosowanego dla danego rodzaju materiału (np. 8 mm lub 10 mm w przypadku wielu sztywnych tworzyw sztucznych).

- Testuj, testuj, testuj! Najlepszym sposobem na znalezienie optymalnego ekranu jest testowanie empiryczne. Przeprowadź próby z różnymi rozmiarami ekranu i przeanalizuj:

- Rozkład wielkości cząstek przemiału (analiza sitowa)

- Przepustowość

- Obecność grzywien

- Temperatura obudowy przemiału i granulatora

- Pobór prądu przez silnik

- Rozważ wybór różnych ekranów: Często korzystne jest posiadanie pod ręką kilku różnych rozmiarów sit, zwłaszcza jeśli przetwarzasz różne materiały lub zmieniają się specyfikacje dotyczące przemiału.

- Unikaj niepotrzebnego zmniejszania rozmiaru: Użycie sita znacznie mniejszego niż wymagane znacznie zmniejsza przepustowość oraz zwiększa zużycie i zużycie energii.

- Unikaj zbyt dużych rozmiarów: W rezultacie powstaną cząstki o zbyt dużych rozmiarach, które mogą być bezużyteczne lub powodować problemy w dalszej części procesu.

- Regularnie sprawdzaj i konserwuj ekrany: Zużyte, uszkodzone lub zaślepione (zatkane) ekrany drastycznie obniżają wydajność. Wymień je, gdy jest to konieczne.

- Upewnij się, że ekrany są zainstalowano prawidłowo i bezpiecznie.

Wnioski: Odpowiednie sito jest kluczem do sukcesu granulacji

Wybór właściwego rozmiaru sita granulatora plastiku jest kluczowym krokiem w optymalizacji operacji przetwarzania i recyklingu tworzyw sztucznych. Starannie rozważając rodzaj materiału, pożądany rozmiar cząstek, potrzeby przepustowości i możliwości granulatora, możesz wybrać sito, które zapewni wysokiej jakości przemiał, zmaksymalizuje wydajność i zminimalizuje koszty operacyjne.

Nie lekceważ mocy tego prostego w wyglądzie komponentu. Dobrze dobrany ekran, w połączeniu z właściwą konserwacją granulatora, przyniesie korzyści w dłuższej perspektywie. W razie wątpliwości zawsze skonsultuj się z dostawcą sprzętu lub ekspertem od granulacji. Możesz również zapoznać się z naszą ofertą granulatory plastiku aby zapoznać się z dostępnymi opcjami i upewnić się, że dokonasz najlepszego wyboru odpowiadającego Twoim potrzebom.