Wiadomości o recyklingu

Wprowadzenie: Ukryta wartość tkanego polipropylenu

W sektorach logistycznym i produkcyjnym worki Super Sacks – technicznie znane jako elastyczne pojemniki FIBC (Flexible Intermediate Bulk Containers) – stanowią podstawę transportu materiałów. Od rolnictwa po górnictwo, te wytrzymałe, tkane worki polipropylenowe (PP) są niezbędne. Jednak ich trwałość stanowi poważne wyzwanie pod koniec cyklu życia.

W nowoczesnym środowisku produkcyjnym octan etylenu i winylu (EVA) jest wszechobecny. Od podeszew obuwia o wysokiej wydajności po kluczowe komponenty w sektorze energii słonecznej, materiał ten jest ceniony za swoją wszechstronność. Jednak wraz ze wzrostem wolumenu produkcji rośnie również ilość odpadów przemysłowych i pokonsumenckich.

W nowoczesnej erze gospodarki o obiegu zamkniętym, Granulator plastiku to nie tylko maszyna; to serce branży recyklingu. Dla kierowników zakładów i specjalistów ds. zaopatrzenia zrozumienie tego sprzętu stanowi różnicę między nieefektywnością operacyjną a rentownością z wysoką marżą.

Na Energetyczny, Projektujemy maszyny, które przetwarzają odpady plastikowe – często postrzegane jako obciążenie – w wysokiej jakości surowce gotowe do wprowadzenia na rynek. Ten przewodnik omawia mechanizmy technologii peletyzacji i wyjaśnia, dlaczego jest ona podstawą zrównoważonej produkcji.

Wprowadzenie: Silnik recyklingu plastiku

Granulator tworzyw sztucznych to specjalistyczna maszyna przemysłowa przeznaczona do topienia, homogenizowania i formowania odpadów z tworzyw sztucznych (takich jak folie, butelki i twarde skrawki) w jednolite granulki. Granulki te stanowią "nieprzetworzony" surowiec dla producentów zajmujących się produkcją wszelkiego rodzaju wyrobów, od rur po opakowania.

W zakładach recyklingu celem jest spójność. Wysokiej jakości granulator gwarantuje, że granulat z recyklingu ma taką samą gęstość, wilgotność i wskaźnik topnienia jak nowy materiał, co pozwala na jego sprzedaż z wyższą ceną.

Jak działa granulator plastiku?

Choć podstawowa koncepcja jest prosta – stop i pokrój – to inżynieria, która za nią stoi, decyduje o jakości produktu. Oto szczegółowy opis procesu, krok po kroku.

1. Karmienie: kluczowy pierwszy krok

Proces rozpoczyna się od wsypania do zasobnika plastikowych resztek, granulek lub płatków.

- Wyzwanie: Nierównomierne podawanie powoduje falowanie i nierówne drobinki.

- Rozwiązanie: Nowoczesne systemy wykorzystują podajniki siłowe lub zagęszczarki tnące do efektywnego przetwarzania lekkich materiałów, takich jak folie (PE/PP). Dzięki temu ślimak wytłaczarki jest zawsze "wysoko obciążony", ale nigdy się nie zatyka, maksymalizując przepustowość.

2. Ogrzewanie i topienie (plastyfikowanie)

Po wejściu materiału do lufy jest on poddawany intensywnemu ścinaniu i zewnętrznym strefom nagrzewania.

- Nauka: Obracająca się śruba wytwarza tarcie (naprężenie ścinające), które wykonuje 80% pracy topienia.

- Odgazowywanie: Co najważniejsze, granulatory najwyższej klasy charakteryzują się: strefy odgazowywania próżniowego. Usuwa wilgoć i lotne substancje z tuszu z zadrukowanych tworzyw sztucznych, zapobiegając powstawaniu pęcherzyków powietrza i wad w gotowych granulkach.

3. Ekstruzja i filtracja

Stopiony plastik, który jest teraz gęstą, lepką cieczą, jest przetłaczany przez sito filtracyjne, zanim dotrze do matrycy.

- Filtrowanie: Hydrauliczny zmieniacz sit odfiltrowuje zanieczyszczenia, takie jak etykiety papierowe, metal czy drewno. Bez niego produkt końcowy nie nadawałby się do precyzyjnej produkcji.

- Ciśnienie: Następnie stop jest przetłaczany przez głowicę matrycy, która pełni funkcję "formy" dla włókien tworzywa sztucznego.

4. Chłodzenie plastiku

Po opuszczeniu matrycy tworzywo sztuczne musi zostać natychmiast schłodzone, aby utrwalić swój kształt.

- Chłodzenie pasma: W tradycyjnych systemach włókna o strukturze przypominającej spaghetti przechodzą przez kąpiel wodną.

- Pierścień Die-Face/Water: W przypadku materiałów takich jak folie PE cięcie odbywa się Na Głowica matrycy jest natychmiast wrzucana do pierścienia wodnego w celu schłodzenia. Zmniejsza to powierzchnię i wymaganą pracę.

5. Cięcie na jednolite granulki

Ostatnim krokiem jest określenie rozmiaru.

- Granulowanie pasm: Zestalone pasma wciąga się do granulatora, a następnie rozdrabnia na cylindry.

- Cięcie na gorąco (powierzchnia matrycy): Obracające się ostrza przecinają tworzywo sztuczne, gdy jest ono jeszcze gorące, i topią się na powierzchni matrycy.

- Wynik: Jednorodne, sypkie granulki gotowe do pakowania, przechowywania lub natychmiastowej sprzedaży.

Rodzaje systemów peletyzacji: Który jest Ci potrzebny?

Wybór właściwego Granulator plastiku zależy całkowicie od rodzaju materiału (sztywny czy foliowy) i poziomu wilgotności.

1. Linie do peletyzacji pasm

- Najlepszy dla: Tworzywa konstrukcyjne, sztywne przemiały (ABS, PA, PC) i materiały o dużej lepkości.

- Zalety: Prosta obsługa, łatwa konserwacja i doskonałe właściwości mieszania.

- Wady: Wymaga ręcznego sznurowania pasm podczas rozruchu.

2. Granulatory z pierścieniem wodnym/twarzą

- Najlepszy dla: Recykling folii pokonsumenckich (LDPE, HDPE, PP).

- Zalety: Zautomatyzowany rozruch (bez sznurowania nici), kompaktowe wymiary i efektywna obsługa materiałów o wyższych wskaźnikach płynięcia stopu.

- Wgląd Energycle: Nasze systemy pierścieni wodnych wykorzystują unikalną konstrukcję ostrzy, która zapewnia czyste cięcie granulatu bez "ogonów", co zapobiega gromadzeniu się granulatu w silosie suszącym.

3. Podwodne granulatory

- Najlepszy dla: Produkcja wielkoseryjna i polimery lepkie (TPU, TPE).

- Zalety: Produkuje idealnie kuliste peletki o dużej gęstości nasypowej.

- Wady: Wyższa początkowa inwestycja.

Dlaczego Energycle? "Korzyść dla kupującego"

Na rynku zalewanym maszynami uniwersalnymi Energycle wyróżnia się tym, że koncentruje się na Całkowity koszt posiadania (TCO).

- Geometria śruby: Nasze śruby zaprojektowano ze szczególnym uwzględnieniem stosunku długości do średnicy (L/D) dostosowanego do danego materiału, co zapewnia niższe zużycie energii na kilogram produktu.

- Trwałość: Stosujemy bimetaliczne lufy i hartowane śruby, aby były odporne na zużycie i uszkodzenia powodowane przez ścierne materiały pochodzące z recyklingu (np. brudne folie rolnicze).

- Inteligentne sterowanie: Nasze systemy PLC umożliwiają monitorowanie temperatury i ciśnienia masy w czasie rzeczywistym, zmniejszając braki w umiejętnościach operatorów.

Wniosek

Granulator plastiku to coś więcej niż tylko rozdrabniacz; to precyzyjne urządzenie, które decyduje o wartości Twojego produktu pochodzącego z recyklingu. Niezależnie od tego, czy przetwarzasz złom przemysłowy, czy odpady pokonsumenckie, jakość Twoich maszyn ma bezpośredni wpływ na jakość Twojego granulatu.

Wybierając Energetyczny, nie kupujesz po prostu maszyny; inwestujesz w proces, który gwarantuje wydajność, trwałość i wyższy zwrot z inwestycji (ROI).

Gotowy na modernizację swojej linii recyklingowej?

Skontaktuj się z zespołem Energycle już dziś, aby omówić, który system peletyzacji odpowiada Twoim celom produkcyjnym.

https://www.energycle.com/plastic-pelletizers/

Zamień duże odpady rurowe w zysk dzięki specjalistycznej technologii rozdrabniania

W branży recyklingu tworzyw sztucznych niewiele materiałów stanowi tak duże wyzwanie jak rury plastikowe. Niezależnie od tego, czy chodzi o grubościenne rury wodociągowe z HDPE, długie profile z PVC, czy nadwyżki rur wytłaczarskich, materiały te są nieporęczne, wytrzymałe i niezwykle trudne w obróbce przy użyciu standardowego sprzętu.

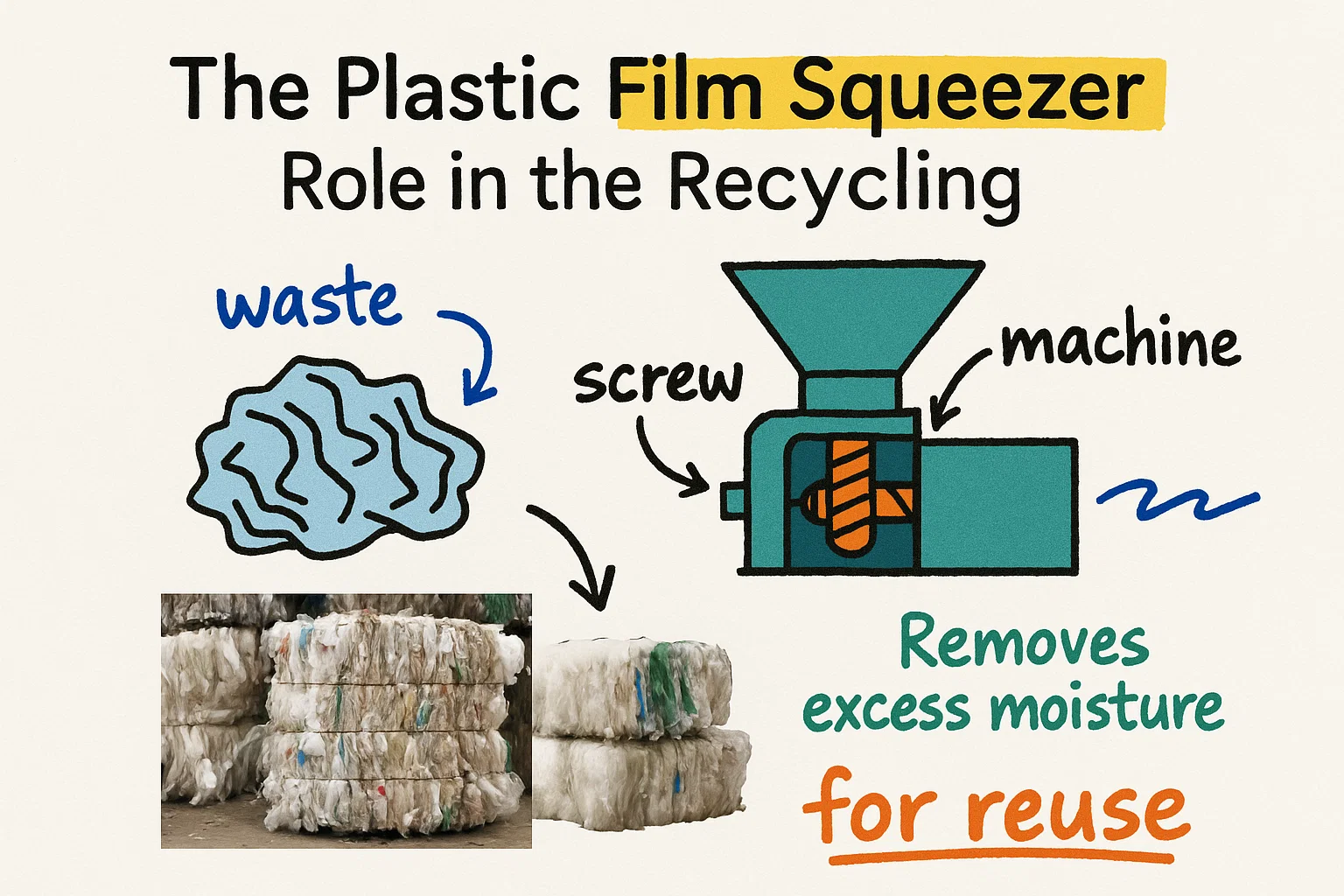

Z powodu rosnącej ilości plastikowych odpadów, które stanowią wyzwanie dla producentów na całym świecie, znalezienie efektywnych i opłacalnych rozwiązań recyklingowych stało się kluczowe. W Energycle zaprojektowaliśmy Wyciskarka do folii plastikowej aby skupić się na jednym z najbardziej trwałych problemów w recyklingu plastiku: efektywnym przetwarzaniu mokrych, zanieczyszczonych folii plastikowych, jednocześnie maksymalizując efektywność energetyczną i przepustowość.

Szukasz sposobu na maksymalizację wartości i spójności przetworzonego plastiku? Maszyny do suszenia termicznego są kluczowym etapem każdej profesjonalnej linii recyklingu plastiku. To ultimate guide wyjaśnia, jak działają suszarki termiczne, dlaczego usuwanie wilgoci jest istotne, typy przemysłowe, praktyczne wskazówki dotyczące wyboru oraz trendy, które pomogą Ci wybrać najlepsze rozwiązanie dla Twojej instalacji.

Co to jest suszarka termiczna do recyklingu plastiku?

Po myciu i mechanicznym odessaniu wody, płatki i folie z plastiku nadal zawierają 5–15% wilgoci — zbyt dużo dla większości procesów przetwórczych. Dedykowana suszarka termiczna do recyklingu plastiku suszarka termiczna wykorzystuje gorący powietrze, aby szybko zmniejszyć wilgoć do poniżej 3%, co czyni Twoją wyjściową produkcję odpowiednią do wysokiej jakości granulacji lub bezpośredniej sprzedaży.

Dlaczego odpowiednie suszenie jest istotne?

- Jakość produktu: Zbyt duża wilgotność tworzy bąble i słabe punkty w granulkach, wpływając na ich wydajność i wygląd.

- Stabilność przetwarzania: Wilgotny plastik zwiększa czas przestoju, powoduje zatory i prowadzi do niestabilnych wyników w ekstrudacji lub formowaniu.

- Wartość rynkowa: Suche, czyste płatki są bardziej cenione przez kupujących i otwierają drzwi do bardziej wymagających zastosowań.

Jak działają maszyny do suszenia termicznego?

Nowoczesny system suszenia plastiku zazwyczaj działa w następujący sposób:

Podawanie materiału: Płukany, odessany plastik wpływa do rur ze stali nierdzewnej, które równomiernie rozprowadzają materiał.

Traktowanie powietrzem gorącym: Silne wentylatory przepychają ogrzane powietrze przez rury, wyparowując zarówno powierzchniową, jak i wtopioną wilgoć.

Oddzielanie i oczyszczanie: Strumień powietrza przechodzi przez wirnik lub filtr, aby usunąć pył i drobiny, zbierając tylko czysty, suchy plastik jako produkt końcowy.

Typy suszare termicznych

- Suszniki powietrzem rurkowym: Efektywne dla sztywnych płatków i folii, modułowe i kompaktowe.

- Suszniki kołowe: Idealne dla miękkich plastików i folii, zapewniające równomierne suszenie poprzez obracanie.

- Suszniki taśmowe ciągłe: Używane do delikatnych materiałów lub specjalnych zastosowań, gdzie delikatne traktowanie jest kluczowe.

Każdy typ ma unikalne zalety dla różnych typów plastików, mocy i konfiguracji linii.

Jak wybrać odpowiedni susznik termiczny

- Zgodność materiałów: Upewnij się, że susznik obsługuje Twoje główne plastiki – PET, HDPE, LDPE, PP itp.

- Pojemność: Wybierz rozmiar dostosowany do bieżącej i przyszłej wydajności (kg/godz.).

- Poziom wilgotności: Niektóre aplikacje wymagają <1% dla najlepszych wyników — zapytaj o osiągalne poziomy.

- Efektywność energetyczna: Priorytet odzysku ciepła, izolacji oraz wentylatorów z regulacją prędkości obrotowej dla niższych kosztów eksploatacyjnych.

- Łatwość integracji: Wybierz systemy modułowe dla łatwiejszych aktualizacji i konserwacji.

Trendy i innowacje

- Inteligentna kontrola: Nowoczesne suszarki oferują monitorowanie w czasie rzeczywistym wilgotności, przepływu powietrza i temperatury dla lepszej jakości i efektywności.

- Zaawansowane oddzielanie: Zawansowana technologia wirówki usuwa więcej pyłu i lekkich zanieczyszczeń, podnosząc jakość produktu.

- Optymalizacja energii: Nowe modele kładą nacisk na zmniejszenie zużycia energii i lepszą regulację temperatury, co prowadzi do bardziej ekologicznego działania.

Jak różni się suszarka termiczna od maszyny do odwadniania?

Maszyny do odwadniania usuwają większość wody powierzchniowej mechanicznie, zmniejszając wilgotność do 5–15%. Suszarki termiczne używają gorącego powietrza, aby osiągnąć <3%, co jest kluczowe dla premiumowych produktów recyklingowych.

Jakie rodzaje plastiku można suszyć termicznie?

Większość wyprane plastiki: granulki PET, HDPE, LDPE, folia PP oraz inne sztywne lub elastyczne opakowania. Optymalna konfiguracja zależy od głównego surowca.

Jak wybrać odpowiedni rozmiar suszarki?

Rozważ godzinową zdolność linii, docelową wilgotność i stopień automatyzacji. Skontaktuj się z dostawcami dla uzyskania spersonalizowanych rekomendacji.

Czy suszarka termiczna może być zainstalowana w istniejących liniach?

Tak, większość modułowych maszyn do suszenia plastiku jest projektowana do łatwej integracji z nowoczesnymi i starszymi liniami recyklingu.

Chcesz dowiedzieć się więcej lub odkryć rozwiązania?

Dowiedz się, jak suszarka termiczna do recyklingu plastiku może zwiększyć jakość, wydajność i zyski. Odwiedź zasoby Energycle, aby uzyskać szczegółowe przewodniki techniczne i poradnictwo ekspertów.