Recycling-Nachrichten

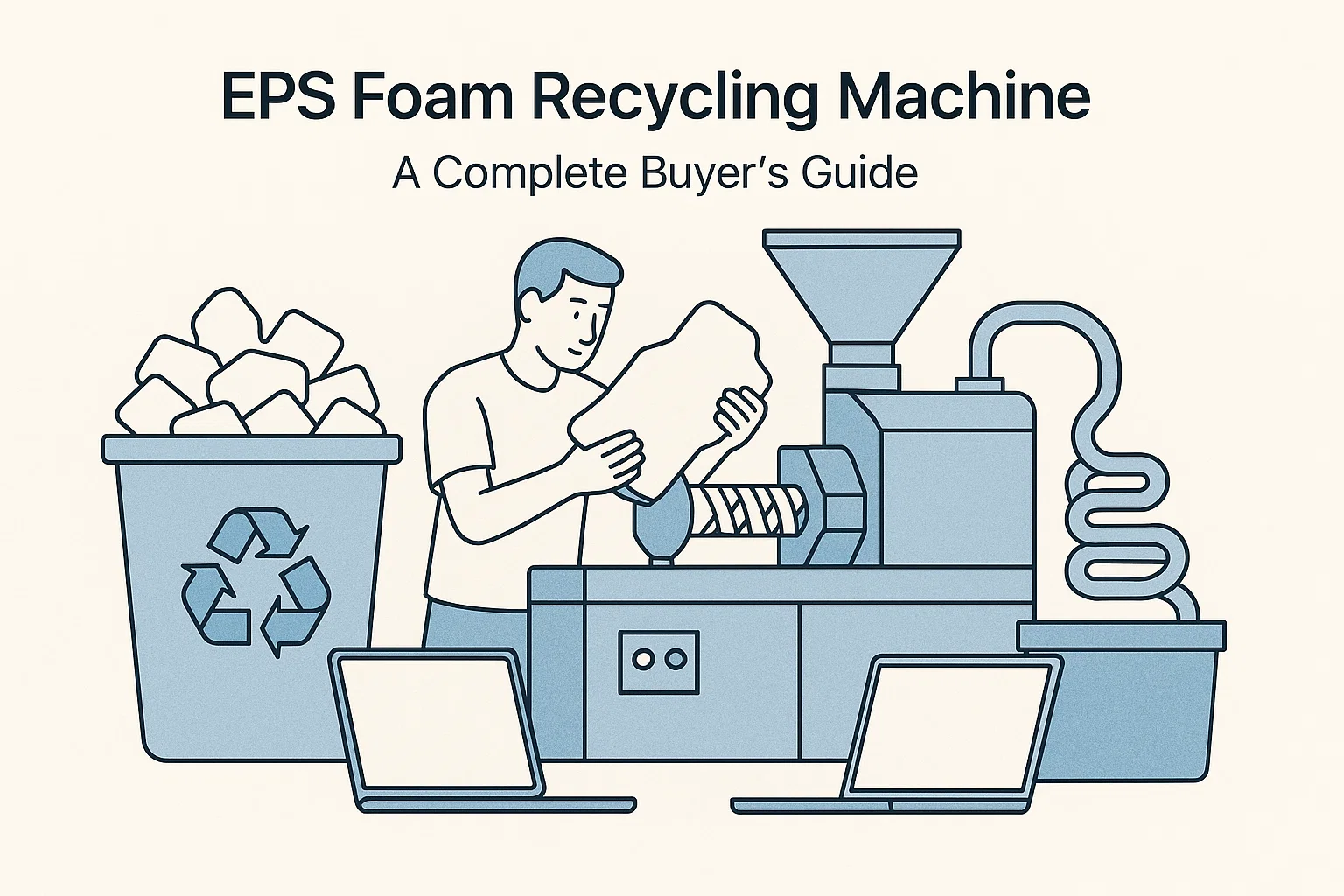

Schäumrestmüll stellt eine erhebliche ökologische Herausforderung dar, aufgrund seiner voluminösen Natur und der langsamen Zersetzung. Zum Glück bieten wir eine innovative Lösung an, indem wir dieses problematische Abfallmaterial in wertvolle, wiederverwendbare Materialien umwandeln. Diese umfassende Anleitung erläutert, wie diese Maschinen funktionieren und warum sie für eine nachhaltige Abfallverwaltung unerlässlich sind., Schaumstoffrecyclingmaschinen bieten eine innovative Lösung, indem sie dieses problematische Abfallmaterial in wertvolle, wiederverwendbare Materialien umwandeln. Diese umfassende Anleitung explores, wie diese Maschinen funktionieren und warum sie für eine nachhaltige Abfallbewirtschaftung unerlässlich sind.

Die Umwandlung von Schäume-Abfall in wiederverwendbare Materialien umfasst eine sorgfältig geordnete Reihe von Schritten, die in der Gesamtabfallverarbeitung jede für sich eine entscheidende Rolle spielen.

Sammlung und Sortierung: Die Grundlage effektiven Recyclings.

Der Prozess beginnt mit der Sammlung von Schäume-Materialien aus Unternehmen, Recyclingzentren und Sammelstellen. Dazu gehören expandierter Polystyrol (EPS), besser bekannt als Styropor, sowie andere Schäumearten, die in Verpackungen, Isolierungen und Konsumgütern verwendet werden.

Eine richtige Sortierung ist in diesem Stadium unumgänglich. Verschiedene Schäumearten erfordern unterschiedliche Verarbeitungsmethoden, und Kontaminanten wie Klebeband, Etiketten oder gemischte Materialien können die Recyclingeffizienz erheblich verringern. Die Zeit, die man investiert, um Materialien ordnungsgemäß zu trennen, stellt sicher, dass der Prozess reibungslos verläuft und eine höhere Qualität des Endprodukts gewährleistet wird.

Größenreduzierung: Volumen in handhabbare Mengen verwandeln.

Nach der Sortierung gelangt der Schäume in Schreddern oder Mahlmaschinen, die ihn in kleinere Stücke zerkleinern. Dieser Schritt löst eines der größten Probleme des Schäumes: seine extrem geringe Dichte und voluminöse Natur.

Nach der Sortierung gelangt der Schaum in Schreddern oder Zerkleinerern, die ihn in kleinere Stücke zerkleinern. Dieser Schritt bezieht sich auf eine der größten Herausforderungen von Schaum: seine extrem geringe Dichte und voluminöse Natur.

Durch die Reduzierung der Partikelgröße erzeugen diese Maschinen ein einheitlicheres Material, das in den nachfolgenden Verarbeitungsschritten einfacher zu handhaben ist. Kleine Partikel erlauben auch bessere Komprimierungsraten während der Verdichtung, was letztlich die Effizienz der gesamten Recyclingoperation verbessert.

Dichtung: Der entscheidende Transformationsprozess

Die Dichtung bildet das Herzstück des Schaumrecyclings. Schaumstoff-Recyclingmaschinen Verwenden Sie spezialisierte Kompressoren oder Verdichter, die Hitze und Druck anwenden, um den Schaumvolumen erheblich zu reduzieren – oft um 90% oder mehr.

Einige Maschinen nutzen thermische Methoden, indem sie gezielte Hitze anwenden, um den Schaum zu weichmachen und zu komprimieren. Andere setzen auf mechanische Kompression, indem sie leistungsstarke hydraulische Systeme verwenden, um das Material in dichte Blöcke zu pressen. Diese Transformation macht das Schaumrecycling wirtschaftlich tragbar, da sie den Lagerungs- und Transportbedarf um bis zu 50 Mal reduzieren.

Extrusion: Rohmaterialien für die Herstellung schaffen

Für Polystyrenschaum und bestimmte andere Arten führt die Extrusion den Recyclingprozess einen Schritt weiter. Diese fortschrittlichen Maschinen schmelzen den komprimierten Schaum und drücken ihn durch spezialisierte Schablonen, um einheitliche Kunststoffgranulate oder maßgeschneiderte Profile zu erzeugen.

Die resultingen Granulate entsprechen den Spezifikationen für die Herstellung und können als Ausgangsmaterial für neue Produkte verwendet werden. Dieser Prozess kehrt den Schaum praktisch in seine ursprüngliche Rohstoffform zurück, bereit, seinen Lebenszyklus erneut zu beginnen.

Ausgabe und Wiederverwendung: Das Schließen des Kreislaufs

Der endgültige Ausgang des Schaumrecyclings nimmt verschiedene Formen an, jede mit spezifischen Anwendungen:

Dichtungsblöcke oder Ingots Leisten als leichtes Füllmaterial in Bauprojekten, Schalldämmungsanwendungen und als Abstandshalter in Transportbehältern Dienst. Ihre einheitliche Dichte und Form erleichtern die Verarbeitung und den Transport.

Kunststoffgranulate sind die Grundlage für neue Produkte, darunter Bilderrahmen, Verzierungskanten, Büromaterialien und sogar neue Schaumprodukte. Viele Hersteller suchen aktiv nach recycelten Schaumgranulaten als nachhaltige Alternative zu Rohmaterialien.

maßgefertigte Extrusionsprofile können direkt für spezifische Anwendungen hergestellt werden, was den Bedarf an zusätzlichen Fertigungsschritten beseitigt und die Gesamtkosten der Produktion reduziert.

Typen von Schaumrecyclinganlagen

helfen Unternehmen, die richtige Ausrüstung für ihre Bedürfnisse auszuwählen.

Zerkleinerer und Mahler

Diese Maschinen konzentrieren sich ausschließlich auf die Verringerung der Größe und dienen typischerweise als erster Schritt in größeren Recyclingoperationen. Sie sind ideal für Einrichtungen, die große Mengen an gemischtem Schaumabfall verarbeiten.

Verdichter

Kompressoren reduzieren den Schaumvolumen durch mechanischen Druck ohne Schmelzen. Sie sind perfekt für Unternehmen, die regelmäßig Schaumabfall erzeugen, aber möglicherweise nicht den Raum für vollständige Recyclinganlagen haben. Das komprimierte Material kann dann zu Einrichtungen mit fortschrittlicheren Verarbeitungseinrichtungen transportiert werden.

Verdichter

Densifizierer kombinieren Hitze und mechanischen Druck, um extrem dichte Blöcke oder Ingots zu erzeugen. Diese Maschinen bieten höhere Komprimierungsraten als kalte Kompressoren und erzeugen ein Produkt, das einfacher gelagert und über lange Strecken transportiert werden kann.

Extruder

Extruder stellen die fortschrittlichste Recyclingtechnologie für Schaumstoffe dar, sie schmelzen und formen Material in Pellets oder Profile um, die für die Fertigung bereit sind. Obwohl sie eine höhere Anfangsinvestition erfordern, produzieren sie den höchstwertigen Ausstoß und sind für Unternehmen unerlässlich, die geschlossensysteme für das Recycling anstreben.

Warum das Recycling von Schaumstoffen wichtig ist

Umweltschutz

Schaumstoffmüll belegt in Deponien enormen Raum und kann über hundert Jahre ohne Zersetzung verbleiben. Durch das Recycling von Schaumstoffen verringern wir den Volumen an Müll, der entsorgt werden muss, und verhindern, dass schädliche Materialien in unserer Umwelt anreichern.

Ressourcenschonung

Jede Tonne recycelten Schaumstoffs reduziert den Bedarf an unerschöpflichen petrochemischen Polymern. Dies schont natürliche Ressourcen und verringert den Umweltauswirkungen, die mit dem Extrahieren und Verarbeiten von Rohmaterialien verbunden sind.

Wirtschaftliche Chancen

Das Recycling schafft konkreten wirtschaftlichen Wert. Unternehmen können Einnahmen aus Materialien erzielen, die sie früher entsorgen mussten. Der Markt für recycelten Schaumstoff wächst weiter, bedingt durch die steigende Nachfrage von Herstellern nach nachhaltigen Materialien.

Unterstützung der Ziele der Kreislaufwirtschaft

Schaumstoff-Recyclingmaschinen helfen Unternehmen, von linearen "nehmen-machen-entsorgen"-Modellen zu kreislaufwirtschaftlichen Systemen zu wechseln, in denen Materialien kontinuierlich durch Nutzung, Wiedergewinnung und Neuproduktion zirkulieren. Dieser Ansatz entspricht globalen Nachhaltigkeitsinitiativen und zunehmend strengen Umweltvorschriften.

Kritische Überlegungen für die Umsetzung

Ausrüstungsauswahl

Wählen Sie die Ausrüstung gemäß Ihren spezifischen Schaumstoffarten, der Verarbeitungskapazität und den räumlichen Einschränkungen. Überlegen Sie, ob Sie eine Einzelmaschine oder eine integrierte Recyclinglinie benötigen, und bewerten Sie sowohl die Anschaffungskosten als auch die langfristige Betriebseffizienz.

Personaltraining

Eine angemessene Schulung stellt sichere und effiziente Betriebsweise sicher und maximiert die Lebensdauer der Ausrüstung. Bediener sollten die Sortieranforderungen, Sicherheitsprotokolle und grundlegende Fehlerbehebung verstehen.

Regelmäßige Wartung

Einführen Sie einen vorbeugenden Wartungsplan, um die reibungslose Funktion der Maschinen zu gewährleisten. Regelmäßige Reinigung, Schmierung und Inspektion verhindern kostspielige Ausfälle und stellen eine konsistente Ausgangsqualität sicher.

Qualitätskontrolle

Etablieren Sie Verfahren zur Überwachung der Ausgangsqualität. Eine einheitliche Dichte, minimale Kontamination und richtige Größen ensure, dass Ihre recycelten Materialien den Marktstandards entsprechen und höhere Preise erzielen.

Häufig gestellte Fragen

Welche Schaumstoffarten können in diesen Maschinen recycelt werden?

Die meisten Schaumstoffrecyclingmaschinen Behandlung von expandiertem Polystyrol (EPS), extrudiertem Polystyrol (XPS) und Polyethylen-Schaum. Jeder Maschinentyp besitzt spezifische Eigenschaften, daher ist es wichtig, die Ausrüstung auf Ihre Schaumtypen abzustimmen. Einige fortschrittliche Systeme sind in der Lage, mehrere Schaumarten zu verarbeiten, während andere sich auf bestimmte Materialien spezialisieren, um eine optimale Effizienz zu gewährleisten.

Wie groß kann der Raumverbrauch durch Schaumstoffrecyclingmaschinen reduziert werden?

Moderne Schaumstoffrecyclinganlagen reduzieren in der Regel den Schaumvolumen um 90-98%, je nach Maschinentyp und Verarbeitungsmethode. Kaltkompressoren erreichen in der Regel Komprimierungsraten von 40:1 bis 50:1, während Schmelzverdichter und Extruder Komprimierungsraten von 90:1 oder höher erreichen können. Diese dramatische Volumenreduzierung macht die Lagerung und den Transport wirtschaftlich machbar.

Wie lange dauert die Amortisationszeit für die Investition in Schaumstoffrecyclinganlagen?

Die Amortisationszeit variiert je nach dem Volumen des Schaumstoffabfalls, den Kosten der Anlage und den lokalen Marktbedingungen für recycelte Materialien. Unternehmen, die erhebliche Schaumstoffvolumina verarbeiten, sehen oft Amortisationszeiten von 1-3 Jahren durch kombinierte Einsparungen bei den Entsorgungskosten und Einnahmen aus dem Verkauf von recycelten Materialien. Kleinere Betriebe benötigen möglicherweise länger, erreichen aber dennoch positive Renditen.

Kann recycelter Schaumstoff die Qualität von Rohmaterialien erreichen?

Ja, bei richtiger Verarbeitung kann recycelter Schaumstoff Qualitätstandards erreichen, die mit Rohmaterialien vergleichbar sind, für viele Anwendungen. Der Schlüssel liegt in der richtigen Sortierung, der Kontrolle von Verunreinigungen und den Verarbeitungseinstellungen. Während einige hochspezifische Anwendungen noch Rohmaterialien erfordern, ist recycelter Schaumstoff hervorragend geeignet für Baustoffe, neue Verpackungen, Konsumgüter und viele Fertigungsanwendungen.

Welche sind die Hauptbetriebskosten für Schaumstoffrecyclingmaschinen?

Betriebskosten umfassen Strom (der größte variable Kostenfaktor), Ersatzteile für Wartung, Personal und gelegentliche Reparaturen. Energiesparende Modelle können Schaumstoff für nur wenige Cent pro Pfund verarbeiten. Regelmäßige vorbeugende Wartung minimiert unerwartete Reparaturkosten. Die meisten Unternehmen finden, dass Betriebskosten durch Einsparungen bei der Entsorgung und Einnahmen aus dem Verkauf von Materialien mehr als ausgeglichen werden, was die Schaumstoffrecycling über die Zeit sehr kosteneffizient macht.