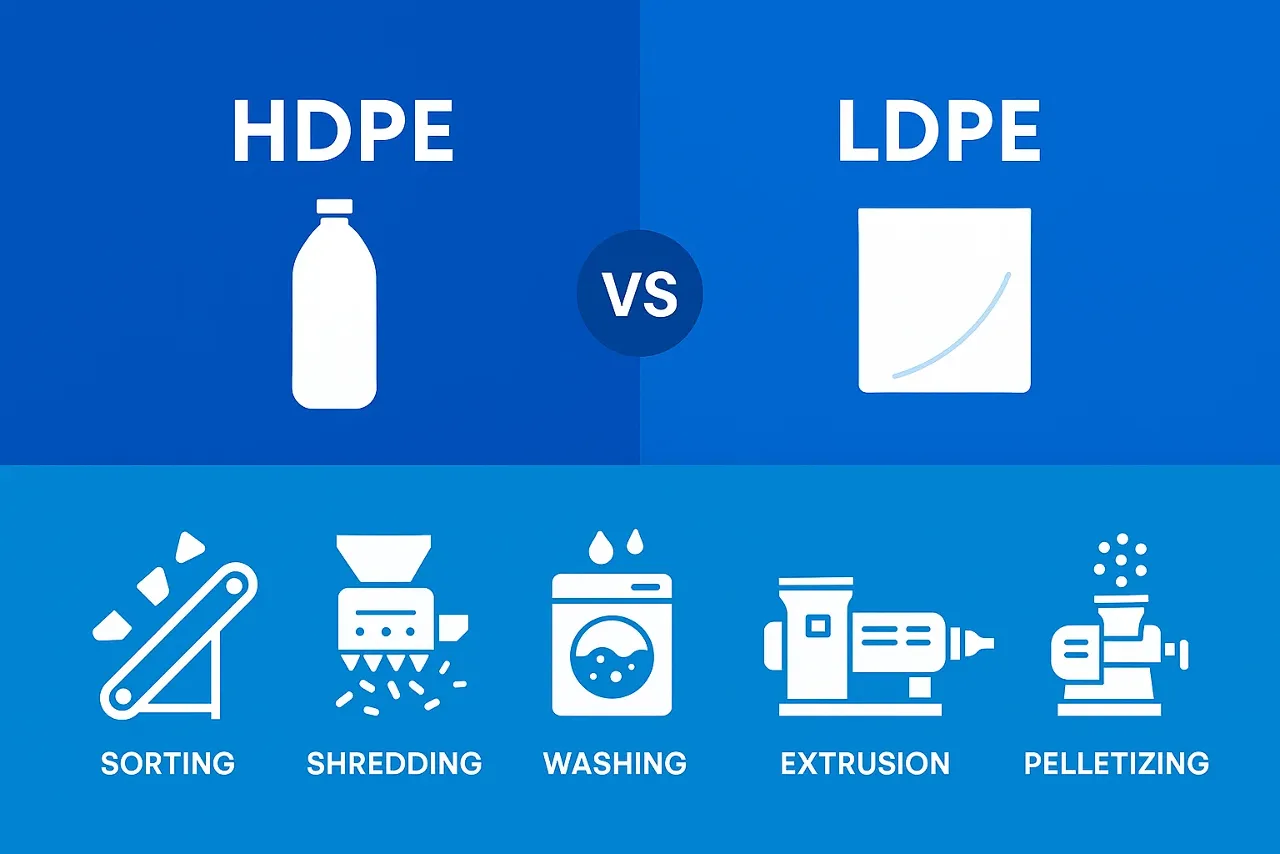

Al diseñar maquinaria de reciclaje, es fundamental comprender las características distintivas del polietileno de alta densidad (HDPE) y el polietileno de baja densidad (LDPE).

Estos dos plásticos difieren significativamente en sus propiedades, lo que afecta la selección de maquinaria, los parámetros operativos y los costos totales de reciclaje. Esta guía ofrece información completa sobre cómo estas diferencias influyen en las especificaciones de la maquinaria, ayudando a los lectores a tomar decisiones informadas para operaciones de reciclaje eficaces.

A. Clasificación y separación: adaptación de las tecnologías a las características de la resina

Una clasificación eficiente es fundamental para producir materiales reciclados de alta calidad. La elección de la tecnología de clasificación depende en gran medida de si se procesan contenedores rígidos de HDPE o películas flexibles de LDPE.

Técnicas de clasificación de HDPE

El HDPE normalmente tiene una densidad de 0,941–0,970 g/cm³, lo que le permite flotar en el agua. Esta propiedad simplifica la separación de plásticos más densos como el PET y el PVC mediante tanques de flotación. Además, los separadores ópticos de infrarrojo cercano (NIR) son eficaces para distinguir entre HDPE natural y coloreado, así como para separarlo de otros polímeros. Sin embargo, los pigmentos oscuros (valores L ≤ 40 o reflectancia NIR ≤ 10%) pueden reducir la precisión de la clasificación NIR. La forma rígida de los productos de HDPE, como las botellas, se adapta bien a las cintas transportadoras, cribas y sistemas ópticos de clasificación convencionales, aunque en algunas instalaciones se pueden retirar por error pequeños artículos con partículas finas de vidrio.

Técnicas de clasificación de LDPE

El LDPE tiene una densidad más baja de aproximadamente 0,910–0,940 g/cm³, lo que también permite la separación por flotación. Sin embargo, distinguir el LDPE del HDPE en flujos mixtos plantea un desafío. La naturaleza flexible y pelicular del LDPE con frecuencia provoca enredos y bloqueos en los sistemas automatizados, lo que reduce significativamente la eficiencia de la clasificación. Por lo tanto, se requieren equipos especializados como separadores balísticos, clasificadores de aire o una clasificación manual exhaustiva. La clasificación inicial del LDPE generalmente se basa en su forma pelicular bidimensional frente a la tridimensional de sus contenedores.

Implicaciones de costos de la clasificación

La maquinaria de clasificación para películas de LDPE suele ser más compleja y costosa debido a sus características especializadas que evitan enredos y a la mayor dependencia de la mano de obra. Por el contrario, las líneas de clasificación de HDPE pueden ser más sencillas, pero requieren maquinaria más robusta para manipular materiales rígidos. Por lo tanto, los costos del sistema de clasificación dependen en gran medida de la forma de la resina (rígida o película) y de los niveles de pureza deseados.

B. Reducción de tamaño: personalización de trituradoras para un rendimiento óptimo

Una reducción de tamaño adecuada es esencial antes del lavado y la extrusión. El HDPE y el LDPE requieren diferentes diseños de trituradoras debido a sus distintos comportamientos mecánicos.

Reducción de tamaño de HDPE

Los artículos rígidos de HDPE (botellas, cajas, tuberías) requieren trituradoras robustas con motores de alto par, cuchillas duraderas y una construcción robusta. Las trituradoras de un solo eje ofrecen un control preciso de las partículas, mientras que las de doble eje permiten un mayor rendimiento y materiales más resistentes. Este alto requerimiento de rendimiento implica mayores costos iniciales y gastos operativos relacionados con el desgaste de las cuchillas.

Reducción de tamaño de LDPE

Las películas de LDPE presentan un desafío porque se enrollan fácilmente en los rotores, lo que provoca atascos y tiempos de inactividad. Las trituradoras diseñadas específicamente para películas de LDPE cuentan con rotores especializados, mecanismos antienredos y configuraciones precisas de cuchillas. En ocasiones, se realizan procesos de densificación o aglomeración antes de la trituración para mejorar la consistencia de la alimentación. Si bien las trituradoras de LDPE requieren una menor fuerza de corte, su costo es mayor debido a sus sofisticadas características de diseño.

Implicaciones de costos de la reducción de tamaño

Las trituradoras de HDPE requieren una mayor inversión inicial debido a su robusta construcción y a sus requisitos de potencia. Las trituradoras de LDPE, si bien son menos potentes, presentan complejidades de diseño adicionales, lo que podría hacerlas igual o más caras en ciertas aplicaciones. El mantenimiento de las cuchillas supone un gasto operativo continuo para ambas resinas.

C. Lavado y descontaminación: garantizar la pureza mediante soluciones personalizadas

Un lavado eficaz es crucial para la eliminación de contaminantes, que varía significativamente entre los procesos de reciclaje de HDPE y LDPE.

Sistemas de lavado de HDPE

El HDPE requiere un lavado intensivo para eliminar adhesivos, residuos de productos (alimentos, aceites), suciedad y residuos de etiquetas. Las lavadoras de fricción, combinadas con tanques de flotación y hundimiento, eliminan eficazmente estos contaminantes. Algunos sistemas incorporan tratamientos químicos cáusticos y pulverizadores de alta presión para una limpieza más eficaz.

Sistemas de lavado de LDPE

Las películas de LDPE, en particular las películas agrícolas, presentan una mayor carga de contaminación (suelo, aceites, productos químicos) y requieren procesos de lavado más complejos y de varias etapas. Estos sistemas pueden incluir prelavado, varias etapas de lavado por fricción y lavado en caliente (agua caliente con detergentes) para contaminantes persistentes. La gran superficie del LDPE y su estructura en capas dificultan y encarecen una limpieza exhaustiva.

Implicaciones de costos del lavado

Los procesos de lavado de LDPE suelen tener mayores costos operativos y de capital debido a su complejidad, el consumo de energía (lavado en caliente) y los elevados requisitos de tratamiento del agua. El lavado de HDPE suele ser más sencillo y económico, aunque el tratamiento de aguas residuales sigue siendo significativo para ambas resinas.

D. Fusión y extrusión: precisión en la temperatura y diseño del tornillo

La fusión y la extrusión convierten las escamas de plástico en gránulos, y las características de fusión distintivas del HDPE y el LDPE influyen significativamente en el diseño de la extrusora.

Extrusión de HDPE

El HDPE se funde a temperaturas más altas (120–180 °C, ocasionalmente hasta 280°C), que requieren elementos calefactores robustos, materiales duraderos para el tornillo y el cilindro, y un aislamiento eficaz. Las extrusoras de un solo tornillo son habituales, aunque se pueden utilizar diseños de doble tornillo para mejorar la mezcla.

Extrusión de LDPE

El LDPE tiene un punto de fusión más bajo (105–115 °C), lo que requiere un control preciso de la temperatura para evitar la degradación. Debido a su estructura ramificada y menor viscosidad, el LDPE puede requerir diseños de tornillo especializados o extrusoras monotornillo de doble etapa para una filtración, homogeneización y desgasificación intensivas, especialmente en películas con alta contaminación.

Implicaciones de costos de la extrusión

Las extrusoras de HDPE suelen tener un mayor consumo de energía debido a las temperaturas elevadas, lo que genera mayores costos operativos. Las extrusoras de LDPE pueden tener menores costos de energía de fusión, pero potencialmente mayores inversiones iniciales de capital debido a los controles de temperatura especializados y las configuraciones de doble etapa necesarios para la producción de pellets de alta calidad.

E. Secado y peletización: garantía de la calidad de los pellets mediante procesos personalizados

La eficiencia del secado y los métodos de peletización impactan directamente en la calidad del producto final, con desafíos únicos presentados por cada resina.

Secado y peletización de HDPE

Las escamas de HDPE se someten a un secado mecánico por centrifugación, seguido de un secado por aire caliente para lograr un bajo contenido de humedad. La peletización de filamentos es un proceso típico del HDPE, que ofrece simplicidad, fiabilidad y rentabilidad.

Secado y peletización de LDPE

Las películas de LDPE retienen mucha humedad, lo que requiere un secado más intensivo (deshidratación mecánica más secado térmico), lo que incrementa los costos de energía y equipo. Los peletizadores de anillo de agua, a menudo preferidos para LDPE, manejan la baja viscosidad y la pegajosidad eficazmente, pero implican una mayor inversión inicial en comparación con los peletizadores de filamentos.

Implicaciones de costos del secado y la peletización

Los sistemas de LDPE implican mayores costos de secado debido a su mayor retención de humedad y complejidad. Los peletizadores de anillo de agua, generalmente utilizados para LDPE, implican mayores inversiones de capital en comparación con las configuraciones más sencillas de peletizado de filamentos de HDPE.

Resumen de consideraciones clave sobre maquinaria

| Componente de maquinaria | Consideraciones sobre el HDPE | Consideraciones sobre el LDPE | Principales impulsores de costos |

|---|---|---|---|

| Clasificación | Clasificación óptica NIR robusta para artículos rígidos | Balística especializada, separación de aire y clasificación manual para películas | Sistemas complejos de manipulación de películas, intensidad de trabajo manual |

| Trituración | Cuchillas robustas de alto torque para materiales duros | Diseño de rotor/pala antienredos, posible densificación | Diseño robusto y de alta potencia (HDPE); características antienredos especializadas (LDPE) |

| Lavado | Lavado intensivo por fricción, separación flotación-hundimiento | Sistemas de lavado en caliente de múltiples etapas para alta contaminación | Complejidad, intensidad, consumo energético (LDPE) |

| El secado | Secado centrífugo y con aire caliente | Secado mecánico y térmico mejorado para películas. | Mayor capacidad y aprovechamiento energético de las películas de LDPE |

| Extrusión | Capacidad de alta temperatura, diseño de tornillo robusto | Control preciso de temperatura, doble etapa, desgasificación. | Robustez térmica (HDPE), controles precisos y complejidad (LDPE) |

| Peletización | Peletización de hebras simples | Peletización en anillo de agua debido a baja viscosidad/pegajosidad | Equipos especializados de peletización (LDPE) |

Conclusión

Comprender las propiedades únicas del HDPE y el LDPE es fundamental al diseñar o seleccionar maquinaria de reciclaje. Optimizar estas opciones en función de las características de la resina garantiza operaciones eficientes, productos reciclados de alta calidad y soluciones de reciclaje rentables.