“Dans le domaine du recyclage des plastiques, les termes ” broyeur “ et ” granulateur » sont souvent utilisés indifféremment, mais ils répondent à des problématiques différentes. Sur une ligne de recyclage rigide, le choix du premier étage influe sur la stabilité de l'alimentation, la durée de vie des lames, la production de poussière, l'efficacité du lavage et la régularité de l'extrusion.

Ce guide explique la différence en termes d'ingénierie pratique, puis la transforme en une liste de contrôle d'achat que vous pouvez utiliser pour dimensionner une ligne.

Points clés à retenir

- Utilisez un broyeur pour les pièces volumineuses, épaisses, creuses ou irrégulières qui ne s'alimentent pas uniformément.

- Utilisez un granulateur pour obtenir des flocons plus uniformes en vue du lavage, du séchage et de l'extrusion.

- De nombreuses lignes rigides utilisent d'abord un broyeur, puis un granulateur pour l'étape de calibrage.

- Intégrez le contrôle des métaux à la conception du système ; les granulateurs sont moins tolérants.

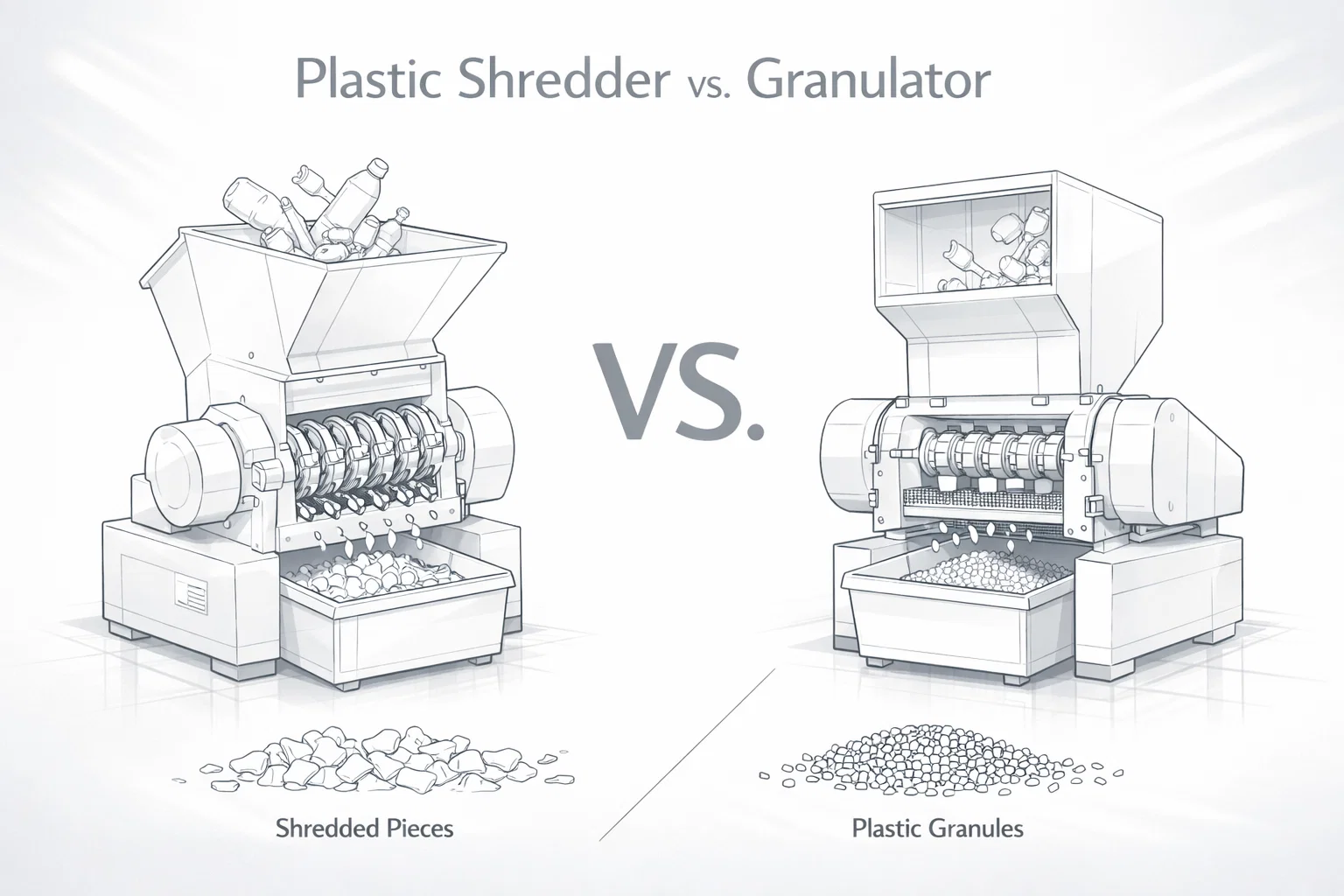

Broyeur ou granulateur : définition pratique

Dans le domaine du recyclage des plastiques rigides, on entend généralement par là ce qui suit :

- Broyeur (basse vitesse, couple élevé)Un réducteur primaire qui transforme des pièces 3D encombrantes en pièces maniables et stabilise l'alimentation.

- Granulateur (broyeur à couteaux à grande vitesse)Une machine de calibrage qui transforme un matériau d'entrée alimenté de manière constante en un flocon plus uniforme.

Le terme “ broyeur ” peut également désigner une machine de type granulateur. L'important réside dans le mode de coupe (coupe au couteau à grande vitesse ou cisaillement à basse vitesse) et dans la sensibilité de la machine à l'alimentation et à la contamination.

Ce qu'un broyeur à arbre unique fait bien

UN broyeur à arbre unique est conçu pour une réduction de taille contrôlée sous un couple élevé :

- Un poussoir hydraulique charge le matériau dans le rotor, la machine ne dépend donc pas d'une alimentation par gravité.

- L'action de coupe est un processus de cisaillement entre les lames du rotor et une contre-lame.

- La granulométrie de sortie est généralement contrôlée par un panier de tamisage ; le matériau reste dans la chambre jusqu'à son passage.

Cas d'utilisation typiques – pièces à parois épaisses, purges, profilés, fûts, déchets volumineux – matières premières de forme variable qui ont tendance à former des ponts ou à “ flotter ” dans les trémies

Qu'est-ce que cela change pour votre ligne ? – Stabilise les processus en aval en lissant les variations d'alimentation. – Réduit le besoin de prédécoupe manuelle, ce qui diminue les risques liés à la manipulation. – Traite les pièces creuses et les formes mixtes de manière plus prévisible qu'une découpeuse à gravité.

Ce qu'un granulateur fait bien

UN granulateur de plastique est une machine de calibrage conçue pour une géométrie de flocons constante :

- La découpe à grande vitesse produit des flocons plus uniformes lorsque l'alimentation est constante.

- Les flocons uniformes se lavent et sèchent généralement de façon plus homogène que les morceaux de tailles variées.

- Les granulateurs sont couramment utilisés après le broyage, ou directement sur des pièces rigides minces à moyennement épaisses.

Cas d'utilisation typiques – bouteilles, caisses, pièces injectées et déchets rigides pré-broyés

Là où les granulateurs rencontrent des difficultés – Alimentation irrégulièreLes grandes pièces creuses peuvent rebondir et réduire l'efficacité de la coupe. Tram metal: les petits morceaux de métal peuvent endommager rapidement les couteaux. – sections très épaissesLes pièces lourdes peuvent être coupées lentement et produire davantage de fines particules et de chaleur.

Comparaison côte à côte (vue de conception linéaire)

| Point de décision | Broyeur à arbre unique | Granulateur |

|---|---|---|

| Meilleur rôle de la série | Réduction primaire de la taille et stabilisation de l'alimentation | Calibrage final en flocons plus homogènes |

| Alimentation en matériaux | Le poussoir hydraulique force le matériau dans le rotor | L'alimentation se fait généralement par gravité ou par alimentation assistée. |

| Contrôle de sortie | Le panier grillagé définit la taille maximale des pièces | La géométrie de l'écran et de la découpe définit la taille des flocons |

| Manipulation de pièces 3D irrégulières | Puissant (pousseur + cisaillement à basse vitesse) | Limité sauf si le flux est constant |

| Sensibilité aux métaux parasites | Tolérance accrue, mais nécessite toujours une protection | Tolérance réduite ; le métal peut endommager rapidement les couteaux et le rotor. |

| Contrôle des poussières/fines | Généralement, les amendes sont moins élevées lors de la première étape. | Peut entraîner davantage d'amendes en cas d'alimentation incorrecte ou excessive. |

| Étape aval commune | Granulation, lavage et séchage | Lavage ou alimentation directe en extrusion (selon le niveau de propreté) |

| Modèle d'entretien des couteaux | Moins de lames, usure plus lente ; dépend de la contamination | Plus de couteaux à une vitesse plus élevée ; des lames plus affûtées sont plus importantes |

Comment choisir (ce que les acheteurs décident réellement)

Utilisez ces questions pour déterminer si vous avez besoin d'un broyeur, d'un granulateur ou des deux.

1) À quoi ressemble votre matière première à l'entrée ?

- Volumineux, épais, creux ou irrégulier (caisses, fûts, pare-chocs, profilés, purge, matériaux rigides mixtes) : commencez par un broyeur.

- Des morceaux réguliers qui s'alimentent en douceur (pièces prédécoupées, petites pièces d'injection, bouteilles triées) : un granulateur peut suffire.

2) De quoi votre processus en aval a-t-il besoin ?

- Ligne de lavage + extrusion: une taille de flocons plus uniforme permet un lavage, un séchage et une filtration à l'état fondu plus réguliers.

- Densification directe / stockage uniquement: vous pouvez privilégier la sécurité de la décomposition et la stabilité du débit plutôt que la géométrie finale des flocons.

3) À quel point l'aliment est-il contaminé ?

Si vous voyez des clips métalliques, des vis ou des pièces avec des fixations intégrées, prévoyez d'abord votre protection :

- Séparation magnétique pour métaux ferreux

- détection ou séparation des métaux non ferreux lorsque le risque le justifie

- Accès pour inspection et service de lames rapide permettant aux opérateurs de se rétablir rapidement après un événement de contamination

Les granulateurs s'abîment souvent plus rapidement lorsque des particules métalliques s'y infiltrent ; la protection n'est donc pas optionnelle si votre alimentation est incertaine.

Quand vous avez besoin des deux

De nombreuses usines de recyclage de matériaux rigides fonctionnent selon une approche en deux étapes :

- Broyeur pour le démontage contrôlé de pièces volumineuses en morceaux plus faciles à manipuler

- Granulateur pour créer des flocons bien définis, adaptés au lavage et à l'extrusion.

Cette configuration stabilise souvent l'alimentation, réduit la découpe manuelle et facilite le maintien des paramètres de processus en aval.

Configurations typiques de lignes rigides (exemples)

Broyage de bouteilles/caisses recyclé pour le lavage et la granulation

- Granulateur comme coupeur principal (lorsque l'alimentation est constante)

- Broyeur optionnel en amont si vous recevez des balles, de grandes caisses ou des matériaux rigides mélangés.

Pièces volumineuses (tambours, pare-chocs, pièces à parois épaisses, purge)

- Déchiqueteur en premier pour contrôler la coupe et éviter les blocages d'alimentation.

- Le granulateur sert ensuite au calibrage des flocons avant le lavage et l'extrusion.

Flux de collecte mixte rigide (taille variable + contamination occasionnelle)

- Broyeur en premier + contrôle des métaux renforcé en amont

- Granulateur en second, seulement après avoir stabilisé l'alimentation.

Si vous mettez en place une ligne de production pour bouteilles, pare-chocs, caisses ou matériaux rigides mixtes, Energycle peut vous aider à configurer une solution complète. solution de recyclage du plastique rigide autour de votre résultat cible.

Que faut-il inclure dans une demande de devis (pour obtenir un devis utile) ?

Si vous demandez aux fournisseurs un “ broyeur ” ou un “ granulateur ” sans plus de précisions, vous obtiendrez des spécifications génériques qui ne correspondent pas à vos besoins réels en matière de déchets. Une meilleure demande de devis comprend :

- Types de plastique : PP, PEHD, PVC, ABS, PC, etc.

- Type et dimensions de la pièce (photos utiles), ainsi que la plage d'épaisseur de paroi

- profil de contamination (risque de métaux, sable/pierres, étiquettes, humidité)

- granulométrie cible (taille maximale des morceaux après broyage, taille finale des flocons après granulation)

- débit cible (kg/h) et heures de fonctionnement par jour

- les étapes en aval (lavage, séchage, extrusion, stockage) et les contraintes de filtration de la matière fondue

- contraintes du site (alimentation électrique, limites de bruit, méthode de contrôle des poussières, espace)

Sécurité et contrôle des risques

Ces machines stockent de l'énergie, exposent des lames rotatives et peuvent projeter des fragments en cas de mauvaise utilisation. Votre sélection et vos procédures opérationnelles standard (POS) doivent être basées sur les consignes de sécurité établies.

- protection des machinesConcevoir des portes d'accès, des dispositifs de verrouillage et des distances de sécurité autour des chambres de coupe et des courroies. Voir Guide de l'OSHA sur la protection des machines.

- Consignation/étiquetageConsidérez le changement de lame et le déblocage comme des opérations de contrôle de l'énergie. Voir Directives de l'OSHA en matière de consignation/étiquetage.

- contexte des opérations de recyclageLa norme ISO 15270 fournit des lignes directrices générales pour les opérations de récupération et de recyclage des matières plastiques. Voir Aperçu de la norme ISO 15270.

FAQ (Questions des acheteurs)

Puis-je me passer du broyeur et utiliser un granulateur pour les pièces épaisses et rigides ?

Parfois, mais seulement si l'alimentation est régulière et que l'on accepte une sortie plus lente et moins stable. Les pièces épaisses, creuses ou irrégulières ont tendance à rouler et à rebondir dans une chambre de coupe à alimentation par gravité. Ce phénomène augmente la consommation d'énergie, produit plus de fines et accélère l'usure des lames. Si vous recevez un mélange varié de déchets rigides (caisses, fûts et purges), un broyeur est souvent rentable car il stabilise l'alimentation et protège le granulateur des chocs. Si votre matériau est homogène et prédécoupé, un granulateur robuste peut constituer une solution en une seule étape.

Quelle taille de fil à linge dois-je viser pour un étendoir rigide ?

Choisissez une granulométrie compatible avec vos laveuses et sécheuses, évitant la formation de ponts, l'entraînement de particules et une séparation instable entre les particules flottantes et coulantes. Des particules plus fines augmentent la surface de contact, ce qui facilite le lavage, mais peut également accroître la production de fines et les pertes de rendement si la granulométrie est trop petite pour votre équipement et votre mélange de matériaux. De nombreuses lignes de lavage fonctionnent en deux étapes : une première réduction en particules faciles à manipuler, suivie d'une granulation pour obtenir une granulométrie plus uniforme, adaptée aux spécifications de la ligne. Si vous disposez déjà des spécifications de vos laveuses, basez-vous sur ces contraintes pour définir la granulométrie cible, plutôt que de procéder par estimation.

Comment protéger les couteaux des particules métalliques parasites dans les déchets rigides ?

Commencez par un contrôle à réception et définissez clairement les règles avec vos fournisseurs, puis ajoutez les équipements en amont. Utilisez des aimants pour les métaux ferreux et envisagez la détection ou la séparation des métaux non ferreux lorsque le risque le justifie. Placez la protection avant la lame de coupe, et non après, et assurez-en la maintenance (nettoyage régulier des aimants, contrôles des capteurs et procédures de rejet documentées). Concevez le système de manière à ce que les opérateurs puissent retirer les charges contaminées en toute sécurité : accès dégagé, procédures de déblocage clairement définies et procédures de consignation/déconsignation pour la maintenance. Prévoyez des jeux de lames de rechange ou au moins un plan d'affûtage si votre approvisionnement est irrégulier. Les granulateurs sont généralement plus sensibles aux dommages causés par le métal ; par conséquent, intégrez le contrôle des métaux dès le choix de la machine et ne le considérez pas comme une option supplémentaire.

Un broyeur associé à un granulateur est-il toujours préférable à une machine unique ?

Non. Un granulateur à deux étages augmente l'encombrement, la consommation d'énergie et les points de maintenance. Il se justifie lorsque les déchets entrants présentent des formes et des tailles variées, ou lorsqu'un contrôle plus précis de la géométrie des flocons est nécessaire pour le lavage et l'extrusion. Un granulateur à un étage peut convenir pour obtenir des pièces rigides, relativement propres et homogènes, alimentées de manière régulière. Un broyeur à un seul arbre peut également suffire si l'objectif est un broyage sûr et une manipulation stable, plutôt que le calibrage final des flocons. Le choix optimal dépend de la régularité de l'alimentation, du risque de contamination et des exigences de qualité en aval.

Quelles informations sont le plus souvent négligées lors du dimensionnement de ces machines ?

Les acheteurs mentionnent souvent le type de polymère et le débit cible, mais omettent les détails qui déterminent la capacité réelle : géométrie des pièces, épaisseur des parois et risque de contamination. Une caisse et un bloc de purge épais peuvent tous deux être en PEHD, mais leur comportement est très différent à l’entrée et au niveau des couteaux. Des photos et une simple indication des dimensions des pièces améliorent généralement la précision d’une recommandation plus efficacement que des données techniques. Si vous souhaitez un débit stable en kg/h, présentez les conditions les plus défavorables (pièce et contamination), et pas seulement un échantillon propre.