Les lignes de recyclage tombent rarement en panne parce que la machine principale ne peut pas fondre ou couper le plastique. Elles tombent en panne parce que… agencement de l'usine crée des goulots d'étranglement : flux de matières insuffisant, zones de chargement non sécurisées, absence de capacité tampon ou systèmes auxiliaires non adaptés à la matière première.

Ce guide explique comment aborder les configurations personnalisées et les périphériques optionnels d'une manière pratique, axée sur les opérations.

Points clés à retenir

- L'agencement influe sur la main-d'œuvre, la sécurité et la disponibilité des équipements, et pas seulement sur l'emprise au sol.

- Séparez autant que possible la réception/le tri des produits “ sales ” de la manutention des produits “ propres ”.

- Ajoutez des zones tampons aux endroits où la production et l'emballage ne s'exécutent pas au même rythme.

- Choisissez les périphériques optionnels pour résoudre un goulot d'étranglement précis, et non parce qu'ils ont une apparence sophistiquée.

Pourquoi la mise en page est un problème de “ conception de système ” (et non un problème de CAO)

Lorsqu'une ligne de production présente un faible rendement, la cause première n'est souvent ni le broyeur ni l'extrudeuse, mais plutôt la manière dont les matériaux arrivent, sont acheminés et stockés. Une configuration favorisant un flux régulier permet de réduire : – les à-coups et les ruptures d'alimentation à la trémie ; – les conflits entre chariots élévateurs et les schémas de circulation dangereux ; – les arrêts imprévus dus aux difficultés d'accès pour le nettoyage et la maintenance.

Si vous comparez encore les types de lignes, celles de Energycle Aperçu des machines de recyclage du plastique peut contribuer à harmoniser la terminologie entre les systèmes de broyage, de lavage et de granulation.

1) Planification de l'agencement : Commencez par la circulation des matériaux, et non par un croquis d'étage.

Avant de choisir une forme en L/U/Z, définissez : – comment le matériau arrive (balles, rouleaux, bacs, déchets en vrac) – où le pré-tri et l’élimination des métaux ont lieu – comment le matériau atteint la ligne en toute sécurité (voies de chariots élévateurs, protections, zones de préparation) – où le produit fini est stocké et emballé (sacs, big bags, silos)

Une bonne configuration réduit les conflits entre chariots élévateurs, raccourcit les distances de marche et prévient les pics d'activité qui entraînent des temps d'arrêt.

2) Définir les zones : Sale → Transitionnel → Propre

Une méthode simple de conception consiste à diviser la plante en zones :

| Zone | Que se passe-t-il là-bas ? | Pourquoi c'est important | Conseils de conception |

|---|---|---|---|

| Réception sale | Décharger, inspecter et éliminer les contaminants visibles | Empêche la propagation de la contamination et des dommages en aval | Prévoir un espace pour la mise en place, le stockage des rebuts et la circulation sécuritaire des chariots élévateurs. |

| Traitement transitoire | Réduction de taille, lavage, séparation | Une forte exposition au bruit, à la poussière et à l'eau engendre des besoins de maintenance | Conserver l'accès pour le nettoyage, les écrans, les couteaux et les élévateurs. |

| Gestion propre de la sortie | Séchage, granulation, conditionnement, stockage | La qualité et l'acceptation par le client dépendent de la propreté. | Maîtrisez le trafic ; évitez la contamination croisée par les déchets entrants |

3) Modèles de mise en page courants (lorsqu'ils sont pertinents)

Agencements en L

Souvent utilisé lorsque le bâtiment impose un virage en angle ou lorsque l'on souhaite une séparation entre les zones de réception des déchets et les zones d'emballage propres.

Agencements en forme de U

Souvent utilisé pour rapprocher les postes de conduite et simplifier la supervision, notamment lorsque les contraintes d'espace empêchent une ligne directe.

Agencements en forme de Z

Souvent utilisé pour contourner les obstacles fixes (colonnes, équipements existants) tout en maintenant les points d'accès pour la maintenance accessibles.

La forme “ idéale ” dépend de vos contraintes de manutention et de sécurité, et non d'une règle universelle.

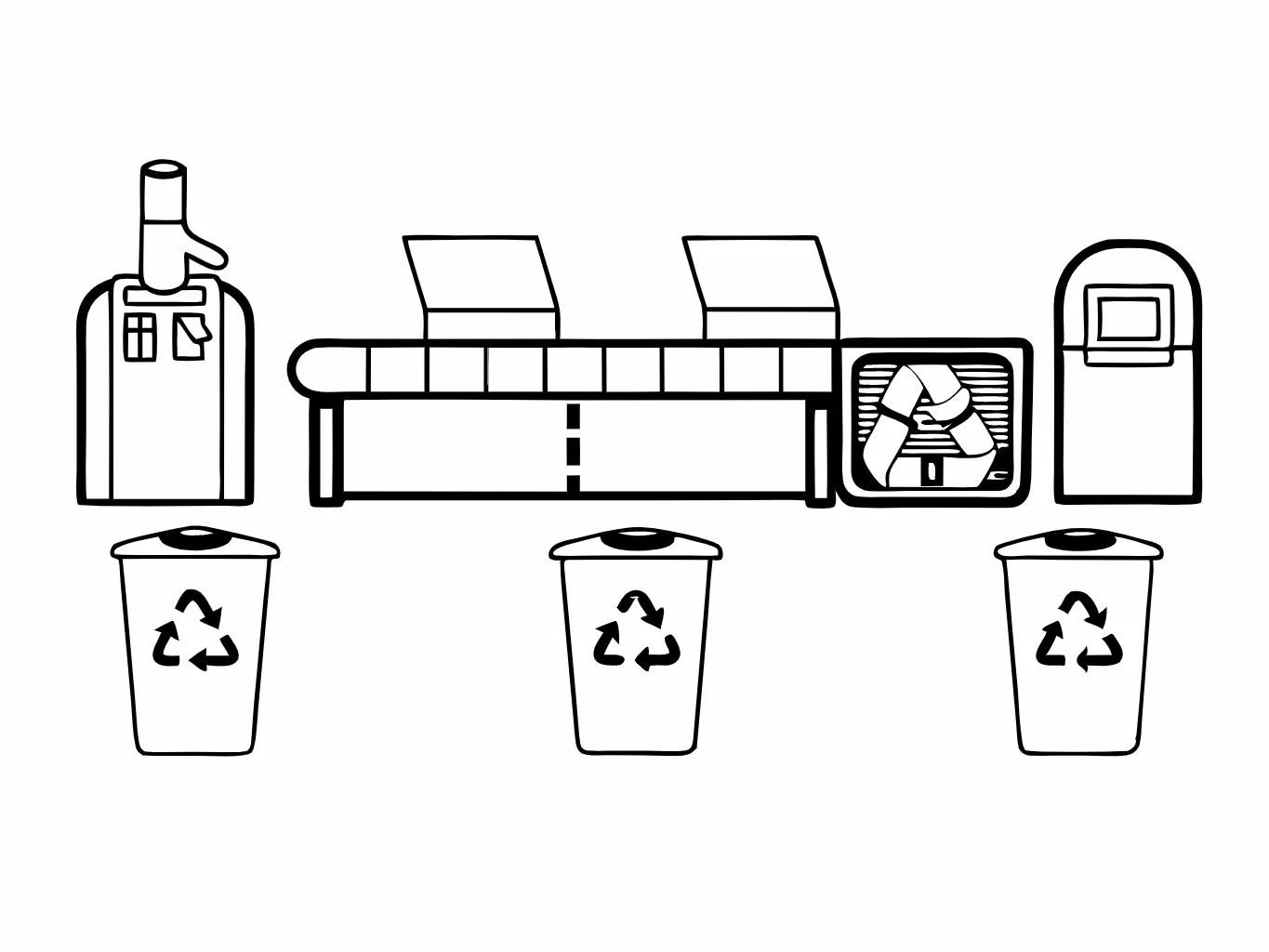

4) Dispositifs optionnels qui améliorent souvent l'efficacité réelle

A) Dispositifs d'alimentation contrôlée et anti-pontage

Utile lorsque le matériau est léger, irrégulier ou a tendance à s'enrouler (film, matériau tissé, flocons à forte teneur en particules fines).

B) Détection et enlèvement des métaux

Utilisé pour protéger les systèmes de coupe en aval et la filtration par extrusion.

Les outils typiques comprennent des aimants, des détecteurs de métaux et des points d'inspection gardés, choisis en fonction du risque de contamination de votre cours d'eau.

C) Stockage tampon (bacs et silos)

Les tampons découplent les étapes en amont et en aval. Ils sont utiles lorsque : – la réception/l’alimentation est intermittente ; – le conditionnement est par lots ; – la ligne doit fonctionner en continu pour des raisons de qualité.

D) Améliorations de la filtration pour la granulation

Si votre ligne produit des granulés, la stratégie de filtration influe sur la fréquence d'arrêt et la stabilité du débit. Le choix dépend de la marge de contamination, du débit et du modèle de maintenance.

Energycle configure des lignes de granulation et des systèmes de filtration sur ses machines de granulation de plastique page.

5) Une carte simplifiée des goulots d'étranglement (À utiliser avant d'acheter des options)

L'achat de dispositifs optionnels est judicieux lorsqu'ils permettent de supprimer un goulot d'étranglement mesurable. Ce tableau vous aide à associer les symptômes aux modifications d'agencement ou d'équipements auxiliaires.

| Symptôme | Cause probable | Agencement / option qui s'avère généralement utile |

|---|---|---|

| Défaillance ou surtension fréquentes de l'extrudeuse | Alimentation instable, absence de tampon, mauvaise préparation | Bac tampon, alimentation contrôlée, meilleure zone de réception |

| Les changements d'écran occupent la majeure partie du temps d'arrêt | Le système de filtration est sous-dimensionné pour la charge de contamination. | Amélioration de la stratégie de filtration, spécifications d'entrée plus claires, meilleure séparation en amont |

| Trop de travail dans le mouvement matériel | Mauvaise conception des convoyeurs et conflits avec les chariots élévateurs | Réacheminement des convoyeurs, définition des voies de circulation, meilleur emplacement des produits stockés |

| Contamination croisée dans le produit fini | Les zones sales et propres se chevauchent. | Zonage et séparation physique ; itinéraires dédiés aux produits finis |

6) Services publics, accès pour l'entretien et sécurité (Là où l'aménagement est rentable)

Les choix d'aménagement déterminent également le tracé des réseaux et l'accès pour la maintenance. Concevoir pour une démonstration immédiate peut engendrer des coûts supplémentaires liés aux temps d'arrêt.

| Utilité / Contrainte | Que planifier | Pourquoi cela protège l'efficacité |

|---|---|---|

| Accès à l'alimentation et au panneau | Chemins de câbles dégagés, accès sécurisé pour la maintenance, capacité de réserve pour les options | Les mises à niveau et le dépannage sont plus rapides lorsque le schéma électrique est accessible. |

| Boucle d'eau et drainage | Des canalisations d'évacuation courtes et faciles à nettoyer, ainsi qu'un espace suffisant pour la filtration et le traitement des boues. | Les refoulements et l'eau sale dégradent la qualité du lavage et entraînent des arrêts répétés. |

| Ventilation et contrôle des poussières/particules fines | Points de collecte et accès de nettoyage définis | L'accumulation de fines engendre des dérives de qualité et des opérations de maintenance. |

| autorisations de maintenance | Accès aux couteaux/écrans, voies de levage et zones de verrouillage sécurisées | Lorsque le service est lent ou dangereux, les opérateurs le retardent jusqu'à la panne. |

7) Éléments à inclure dans une proposition d'aménagement

Pour obtenir un plan d'aménagement utile (et non un dessin générique), préparez : – un croquis du bâtiment avec les colonnes, les portes, la hauteur sous plafond et les limites de pont roulant (le cas échéant) – les contraintes liées à la disponibilité en énergie, en air comprimé et en eau/eaux usées – votre méthode de manutention quotidienne et votre plan de personnel – la méthode d'emballage du produit cible et les contraintes de stockage

Energycle peut aider à transformer ces données en un plan d'implantation et une configuration de ligne complète grâce à son page de contact.

FAQ (Questions réelles sur les achats)

Comment savoir si j'ai besoin d'un bac tampon ou d'un silo ?

Un tampon est nécessaire lorsque les étapes en amont et en aval fonctionnent à des rythmes différents. La réception et l'alimentation sont souvent intermittentes, tandis que l'extrusion et la granulation nécessitent généralement un flux continu pour une pression de fusion stable et un rendement constant. Le conditionnement peut également être réalisé par lots (changements de sachets, de palettes), ce qui peut entraîner des arrêts en l'absence de stockage intermédiaire. Un tampon découple ces étapes afin que le processus principal puisse se dérouler de manière continue. Demandez à votre équipe d'identifier les points d'arrêt actuels (alimentation, changements de tamis, conditionnement, maintenance), puis dimensionnez la capacité du tampon pour couvrir la plage d'interruptions la plus fréquente.

Devrais-je privilégier une disposition en ligne droite plutôt qu'une disposition en L/U/Z ?

Privilégiez la circulation des matériaux et l'accès pour la maintenance, et non la forme. Les lignes droites sont certes simples, mais elles peuvent engendrer des croisements entre les zones sales et propres si la configuration du bâtiment impose des déplacements difficiles. Les agencements en L et en U permettent de séparer la réception du conditionnement et de rapprocher les opérateurs des postes critiques. Le choix optimal dépend du mode d'arrivée des matériaux, du mode d'expédition des produits finis, des axes de circulation des chariots élévateurs et des accès nécessaires pour les changements de lames, de tamis et le nettoyage. Demandez au fournisseur d'indiquer les dégagements pour la maintenance et les points de levage sur le plan d'agencement, et non pas seulement l'emprise au sol.

Quels sont les équipements optionnels qui sont généralement rentabilisés le plus rapidement ?

Les solutions qui éliminent les temps d'arrêt ou réduisent la main-d'œuvre de manière constante incluent : l'alimentation contrôlée pour les matériaux instables, le retrait des aimants/métaux pour les rebuts contenant des fixations, et le stockage tampon lorsque l'emballage provoque des arrêts. Les améliorations apportées à la filtration peuvent également être rapidement rentabilisées lorsque la contamination entraîne des changements fréquents de tamis et des rebuts lors du redémarrage. L'essentiel est de lier cette option à un problème mesurable : heures d'arrêt par semaine, heures de travail par poste ou lots de balles/granulés rejetés. Si le fournisseur ne peut pas relier l'option à un goulot d'étranglement précis, considérez-la comme un atout, et non comme une exigence.

Comment rédiger une demande de devis pour un plan d'implantation afin d'éviter un dessin générique ?

Veuillez fournir les contraintes du bâtiment (poteaux, portes, hauteur sous plafond, limites de pont roulant), les limites des réseaux (électricité, air comprimé, eau/eaux usées) et votre modèle opérationnel (horaires, effectifs, méthode d'emballage, circulation des chariots élévateurs). Joignez également des photos des matériaux entrants et un schéma de leur conditionnement (balles, sacs, en vrac). Un plan de zonage (zone sale/transitoire/propre), un diagramme de flux des matériaux et un plan d'accès pour la maintenance sont également requis. Un plan qui n'indique pas l'accès pour l'entretien (lames, tamis, nettoyage) est incomplet. Le plan doit faciliter les opérations, et non pas seulement s'intégrer au bâtiment.

Existe-t-il des normes de sécurité à prendre en compte lors de la conception d'une ligne de recyclage ?

Oui, notamment pour la protection des machines, le contrôle d'accès et les procédures de maintenance. Aux États-Unis, les directives de l'OSHA relatives à la protection des machines et au cadenassage/étiquetage constituent une base utile pour définir les exigences en matière de verrouillage, d'accès sécurisé et de procédures de maintenance. La conception doit permettre une maintenance en toute sécurité : accès dégagé, points de levage et points de cadenassage ne nécessitant pas de solutions de contournement dangereuses. Il est également nécessaire de disposer d'une procédure documentée pour le déblocage et le nettoyage des machines afin d'éviter que les opérateurs n'improvisent autour des protections. (OSHA) protection des machines et 29 CFR 1910.147 consignation/étiquetage)

Références

- Energycle — Présentation des machines de recyclage du plastique

- Energycle — Machines à granulés de plastique

- OSHA — Aperçu de la protection des machines

- OSHA — Contrôle des énergies dangereuses (consignation/étiquetage), 29 CFR 1910.147

- ISO — Lignes directrices sur le recyclage des plastiques (Présentation de la norme ISO 15270)