Le tri manuel est une tâche difficile : répétitive et dangereuse pour les travailleurs, sa fiabilité diminue avec l’augmentation du volume de production. C’est pourquoi les usines de recyclage ont de plus en plus recours au tri par capteurs et à l’automatisation. L’intelligence artificielle fait désormais partie intégrante de ces outils, notamment grâce aux systèmes de vision et à la robotisation du prélèvement, qui permettent d’identifier les articles et d’éliminer les contaminants.

Cet article explique ce que le tri assisté par l'IA peut concrètement faire dans le recyclage du plastique, où il s'intègre dans le processus et ce que vous devez vérifier avant d'investir.

Points clés à retenir

- La vision basée sur l'IA complète généralement le tri optique, et ne remplace pas l'ensemble de l'usine.

- Les meilleurs cas d'utilisation sont l'élimination ciblée des contaminants, le polissage de qualité et la réduction de la main-d'œuvre dans les zones de tri répétitives.

- Les performances dépendent fortement de la présentation et de la maintenance du flux vidéo, et pas seulement de la caméra ou du logiciel.

“ Tri par IA ” vs “ Tri optique ” : Ce que les acheteurs doivent savoir

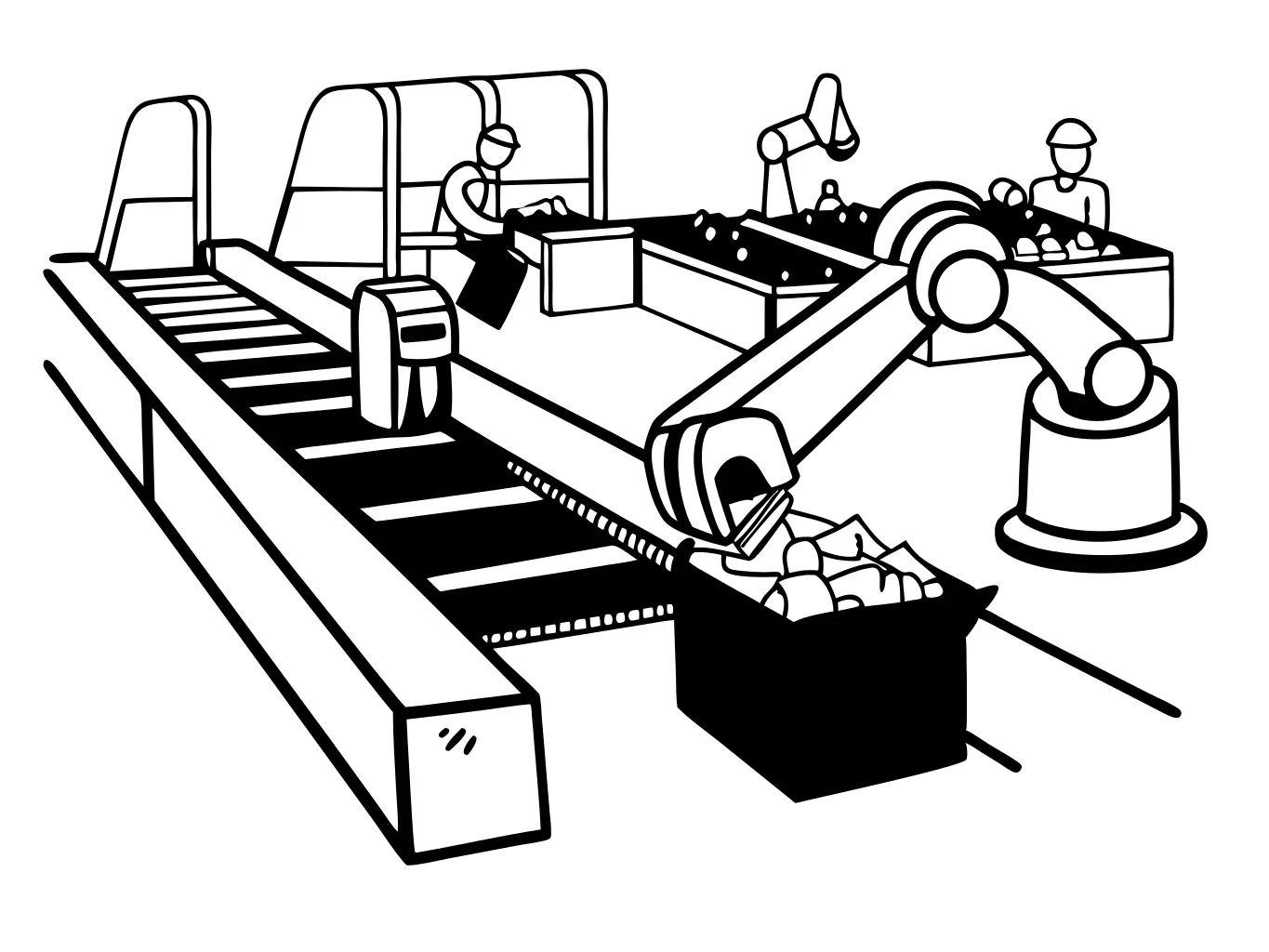

Les usines parlent souvent de “ tri par IA ”, mais la plupart des systèmes sont en réalité des combinaisons de : – Capteurs qui détectent les propriétés des matériaux (généralement des approches optiques/NIR) – Modèles logiciels qui classent les éléments (souvent étiquetés “ IA ”) – Actionneurs qui séparent physiquement les objets (jets d'air, déviateurs mécaniques ou pinces de robots)

L'IA améliore généralement classification et sélection de cibles. Cela ne remplace pas la nécessité d'une alimentation stable, d'un chargement correct de la bande transporteuse et d'un entretien planifié.

Quelle place occupe l'IA dans une chaîne de tri moderne ?

La plupart des lignes de production les plus performantes combinent plusieurs étapes :

- préparation mécanique (élimination des fines, séparation 2D/3D)

- enlèvement de métal

- tri optique (séparation des polymères et des couleurs)

- polissage de qualité (contrôle qualité manuel et/ou sélection robotisée)

Energycle intègre des systèmes de tri dans des lignes de recyclage clés en main lorsque les spécifications de production l'exigent ; voir son machines de tri des déchets solides municipaux aperçu.

Cas d'utilisation courants du tri assisté par l'IA (et ce dont vous avez encore besoin)

| Cas d'utilisation | Comment l'IA peut aider | Ce qui doit être vrai en amont | Mode de défaillance typique |

|---|---|---|---|

| Polissage de qualité (“ derniers retraits % ”) | Identifier et éliminer des contaminants spécifiques avec moins d'interventions manuelles | Chargement stable sur convoyeur, éclairage uniforme, chevauchement contrôlé des articles | Le chevauchement des matériaux masque les cibles ; la qualité du résultat se dégrade. |

| Suppression ciblée d'éléments | Éliminer les éléments problématiques qui provoquent des défauts en aval (par exemple, résine/couleur incorrecte). | Définition claire des objectifs, bonne présentation et flux constant | Le flux change et le modèle doit être réentraîné. |

| Réduction du travail dans les zones répétitives | Réduire les tâches de tri manuel répétitives | Les routines d'entretien et de nettoyage assurent la fiabilité des capteurs | Les temps d'arrêt augmentent car le nettoyage/l'étalonnage est négligé. |

Comment le tri basé sur l'IA peut aider

1) Élimination ciblée des contaminants

La sélection robotisée peut éliminer des éléments spécifiques qui causent des problèmes de qualité en aval (par exemple, des plastiques non ciblés, des métaux oubliés précédemment ou des pièces fortement contaminées).

2) Logique d'identification flexible

Les systèmes de vision peuvent apprendre de nouvelles cibles au fil du temps (nouveaux formats d'emballage, nouveaux types d'étiquettes), ce qui peut aider les usines à s'adapter sans avoir à reconstruire la séparation mécanique.

3) Réduction de la main-d'œuvre dans des zones spécifiques

L'automatisation peut réduire le nombre de postes de prélèvement manuels nécessaires pour un même débit, notamment lors des étapes de polissage où l'objectif est d'“ éliminer les derniers pour cent de contaminants ”, et non de procéder à une séparation en vrac.

Ce que le tri par IA ne résout pas par lui-même

- Présentation des aliments de mauvaise qualité: si les objets se chevauchent fortement ou se déplacent de manière imprévisible, tout système de capteurs a du mal à fonctionner.

- Flux à forte contamination sans préparation en amont: Les matériaux sales, humides et emmêlés nécessitent d'abord une préparation mécanique.

- Spécification de qualité sans contrôle qualité: vous avez toujours besoin d'échantillonnage, d'audits de balles et de critères d'acceptation clairs.

Les spécifications des balles modèles d'APR illustrent la façon dont le marché définit les critères d'acceptation de nombreux flux recyclés ; utilisez-les comme modèle pour intégrer les notions d'“ acceptation ” et de “ rejet ” dans le langage de contrôle qualité de votre usine. (Source : Spécifications des balles du modèle APR)

Comment évaluer une proposition de tri par IA

Demandez : – les éléments cibles exacts et les spécifications de sortie attendues (définir “ succès ”) – les détails d’intégration (vitesse du convoyeur, éclairage, système d’air comprimé, accès pour la maintenance) – comment le système est entraîné et mis à jour (et qui est responsable des mises à jour du modèle) – le plan de continuité d’activité (que se passe-t-il lorsqu’une caméra est hors ligne ou que l’étalonnage dérive)

Ajoutez ces questions à votre processus d'approvisionnement et vous éviterez la plupart des surprises : – Quels sont les taux de pureté et de récupération cibles, et comment seront-ils mesurés lors des tests de réception ? – Quel est le calendrier de nettoyage/étalonnage, et quelles sont les conséquences sur les performances en cas de non-respect ? – Quelles pièces de rechange sont nécessaires sur site (caméras, éclairages, courroies, vannes, pinces) ? – Quel est le processus de mise à jour logicielle et de changement de modèle, et comment les temps d'arrêt sont-ils gérés ?

Si vous souhaitez évaluer la pertinence de l'automatisation pour votre flux, partagez des photos de vos matériaux et les détails de vos produits cibles via Energycle. page de contact.

Retour sur investissement : la réalité : comment les plantes gagnent (ou perdent) généralement avec le tri par IA

Le tri par IA est généralement pertinent lorsqu'au moins une des conditions suivantes est remplie : – la main-d'œuvre représente un goulot d'étranglement ou un problème de sécurité dans une zone de tri répétitive ; – votre acheteur pénalise fortement la contamination (déductions de prix et rejets de lots) ; – vous devez “ polir ” un flux après le tri optique en vrac pour atteindre des spécifications plus strictes.

Cela échoue souvent lorsque la présentation de l'aliment n'est pas contrôlée ou lorsque l'usine s'attend à ce que l'IA remplace la préparation mécanique en amont.

Mise en service et tests d'acceptation (Rendre l'IA mesurable)

Le tri par IA est optimal lorsque le succès est défini comme la pureté et la récupération des données d'entrée dans des conditions définies. Avant tout achat, demandez au fournisseur de vous proposer un plan de validation incluant :

- un flux d'entrée représentatif (photos, fenêtre de contamination, conditions d'humidité)

- indicateurs clés de performance (KPI) définis (pureté, récupération, débit en fonctionnement stable et temps d'arrêt pour nettoyage)

- une méthode d'échantillonnage (comment les échantillons sont prélevés et comment la pureté/le taux de récupération sont calculés)

- un plan de maintenance (nettoyage des lentilles, vérifications des jets d'air, mises à jour des modèles et répartition des tâches)

Si une proposition ne présente qu’une “ vidéo de démonstration ” sans plan concret, il ne s’agit pas d’un dossier d’approvisionnement prêt pour la production.

FAQ (Questions de vrais acheteurs)

Le tri par IA remplacera-t-il les trieuses optiques ?

Généralement non. L'IA améliore souvent la capacité du système à reconnaître et sélectionner les cibles, mais le tri optique reste prépondérant dans de nombreuses usines. En pratique, les installations combinent la préparation mécanique, l'élimination des métaux, le tri optique, puis une étape de “ polissage ” où la robotique élimine les contaminants restants. Si vous souhaitez remplacer une plateforme optique par un système robotisé, demandez aux fournisseurs de prouver le débit et la pureté du matériau lors de la présentation (chevauchement, chargement du convoyeur, humidité). Le système doit séparer les matériaux de manière constante aux cadences de production, et non pas seulement lors d'une démonstration.

Quelles informations dois-je fournir aux fournisseurs pour que leurs propositions soient comparables ?

Fournissez trois éléments : (1) un flux d’entrée défini (photos, liste des contaminants, taux d’humidité, masse volumique apparente), (2) un cahier des charges de sortie défini (polymère cible, limites de couleur, limites de contamination) et (3) une méthode de mesure pour les tests de réception. Sans ces éléments, les fournisseurs avanceront des hypothèses et vous ne pourrez pas comparer les performances annoncées. Les spécifications des balles modèles d’APR illustrent bien la structure des spécifications sur le marché, même si votre usine utilise un système de classification différent. Demandez à chaque fournisseur d’aligner ses objectifs et ses indicateurs clés de performance (KPI) sur votre cahier des charges. (Source : Spécifications des balles du modèle APR)

Quelles sont les tâches de maintenance les plus importantes pour les performances de tri par IA ?

Nettoyage et étalonnage. Les performances des caméras, des éclairages, des objectifs et des systèmes d'air se dégradent avec le temps, et la contamination des optiques peut rapidement réduire la précision de la reconnaissance. Demandez un planning de nettoyage détaillé, une estimation du temps nécessaire par poste et une description de la perte de performance “ normale ” en cas de négligence du nettoyage. Renseignez-vous également sur les pièces de rechange nécessaires et sur le délai de remplacement d'une caméra ou d'un module d'éclairage défectueux. Le meilleur moyen de perdre son retour sur investissement est d'acheter un système performant et de sous-financer la maintenance quotidienne indispensable à son bon fonctionnement.

Où les systèmes d'IA échouent-ils le plus souvent dans le recyclage du plastique ?

Présentation des flux. Le chevauchement des articles, le chargement irrégulier du convoyeur et les matériaux enchevêtrés réduisent la précision de la détection et du prélèvement. Les flux fortement contaminés nécessitent également une préparation en amont ; sinon, le système d'IA tente de résoudre des problèmes mécaniques par logiciel. Le moyen le plus simple de réduire les risques est d'exiger un essai avec différents matériaux ou une simulation détaillée correspondant à vos conditions réelles d'exploitation : vitesse du convoyeur, chevauchement des articles, humidité et contamination. Si le fournisseur ne peut pas expliquer l'impact de la qualité de la présentation sur les performances, il faut s'attendre à une qualité de production instable après la mise en service.

À qui appartiennent les données et les mises à jour du modèle ?

Il s'agit d'une question contractuelle, et pas seulement technique. Demandez quelles données sont stockées, où elles sont stockées et qui peut y accéder. Renseignez-vous également sur la gestion des mises à jour du modèle : sont-elles automatiques ? Nécessitent-elles une interruption de service ? Le système peut-il être adapté à de nouveaux formats d'emballage ou à de nouveaux contaminants ? Précisez les conséquences d'une modification des conditions logicielles ou de la gamme de produits par le fournisseur. Une bonne proposition intègre la propriété des données, la fréquence des mises à jour et les modes de repli dans le plan de disponibilité, et non dans les clauses en petits caractères.

Quelles sources puis-je utiliser pour vérifier la véracité des affirmations concernant les infrastructures de recyclage ?

Aux États-Unis, l'EPA publie des rapports d'évaluation des infrastructures de recyclage et de collecte de données qui permettent de comprendre comment la collecte, les centres de tri et les capacités de traitement sont abordés à l'échelle nationale. Ces rapports ne garantissent pas l'efficacité d'un système d'IA spécifique, mais ils aident à distinguer le “ potentiel technologique ” des discussions sur la “ capacité du système ”. Il convient ensuite de combiner ce contexte macro avec les spécifications de votre acheteur et les données de vos essais. (Source : rapports de l'EPA américaine sur les infrastructures de recyclage)

Références

- ISO — Lignes directrices sur le recyclage des plastiques (Présentation de la norme ISO 15270)

- Association des recycleurs de plastique (APR) — Spécifications des balles modèles

- Agence américaine de protection de l'environnement (EPA) — Évaluation et rapports sur l'infrastructure de recyclage des États-Unis

- TOMRA — Aperçu de la technologie d'apprentissage profond (exemple d'approche de classification par IA)