Gli pneumatici sono prodotti compositi: mescole di gomma rinforzate con filo d'acciaio e fibre tessili. Questa struttura è esattamente il motivo per cui il riciclaggio degli pneumatici richiede un processo a più fasi. Se si cerca di far passare pneumatici interi in macchinari progettati per la plastica, si creano danni evitabili e risultati instabili.

Questa guida spiega le fasi più comuni per trasformare i pneumatici usati in scaglie di gomma, granuli di gomma o polvere, e cosa controllare quando si sceglie un sistema di granulazione per pneumatici.

Conclusioni rapide

- Il riciclaggio degli pneumatici è solitamente un sistema a più fasi: taglio/detallonamento → triturazione → granulazione → separazione → (facoltativo) polvere.

- Spesso la qualità della separazione delle fibre e dell'acciaio determina se la gomma in granuli è vendibile.

- Definisci prima il prodotto finale; "granulatore" può indicare diverse classi di macchine.

Il “sistema” del granulatore di pneumatici (non una macchina)

In fase di approvvigionamento, l'errore più comune è considerare il granulatore come un acquisto a sé stante. La qualità del materiale granulare è solitamente determinata dalla pila di moduli che lo circonda: alimentazione stabile, rimozione dell'acciaio a più stadi, separazione delle fibre, vagliatura e gestione delle polveri.

| Modulo | Lavoro principale | Cosa colpisce | Cosa chiedere ai fornitori |

|---|---|---|---|

| Rimozione delle perline / taglio (facoltativo) | Migliorare l'alimentazione e ridurre i carichi d'urto del filo | Rendimento, durata della lama e arresti non pianificati | Quando è necessario per la miscela dei tuoi pneumatici e quali guasti previene |

| Triturazione primaria | Trasforma pneumatici interi in trucioli uniformi | Stabilità a valle ed efficienza di separazione | Dimensioni dei trucioli, produttività della miscela di pneumatici e piano di usura delle parti |

| Granulazione | Ridurre le dimensioni liberando l'acciaio | Distribuzione delle dimensioni delle briciole, riporto di acciaio, energia/tonnellata | Opzioni dello schermo, tempo di cambio coltello e integrazione della rimozione dell'acciaio |

| Separazione magnetica | Rimuovere il filo di acciaio liberato | Contaminazione finale dell'acciaio e protezione delle apparecchiature | Numero di stadi magnetici, metodo di pulizia e limiti dell'acciaio target |

| Separazione delle fibre | Rimuovere la fibra tessile dalla briciola | Pulizia delle briciole e accettazione dell'acquirente | Dimensionamento del sistema di aria, controllo della polvere e impostazioni di separazione regolabili |

| Modulo polvere (opzionale) | Produrre polvere di gomma più fine | Esigenze di accesso al mercato finale e di controllo della polvere | Requisiti di raffreddamento, classificazione e manutenzione |

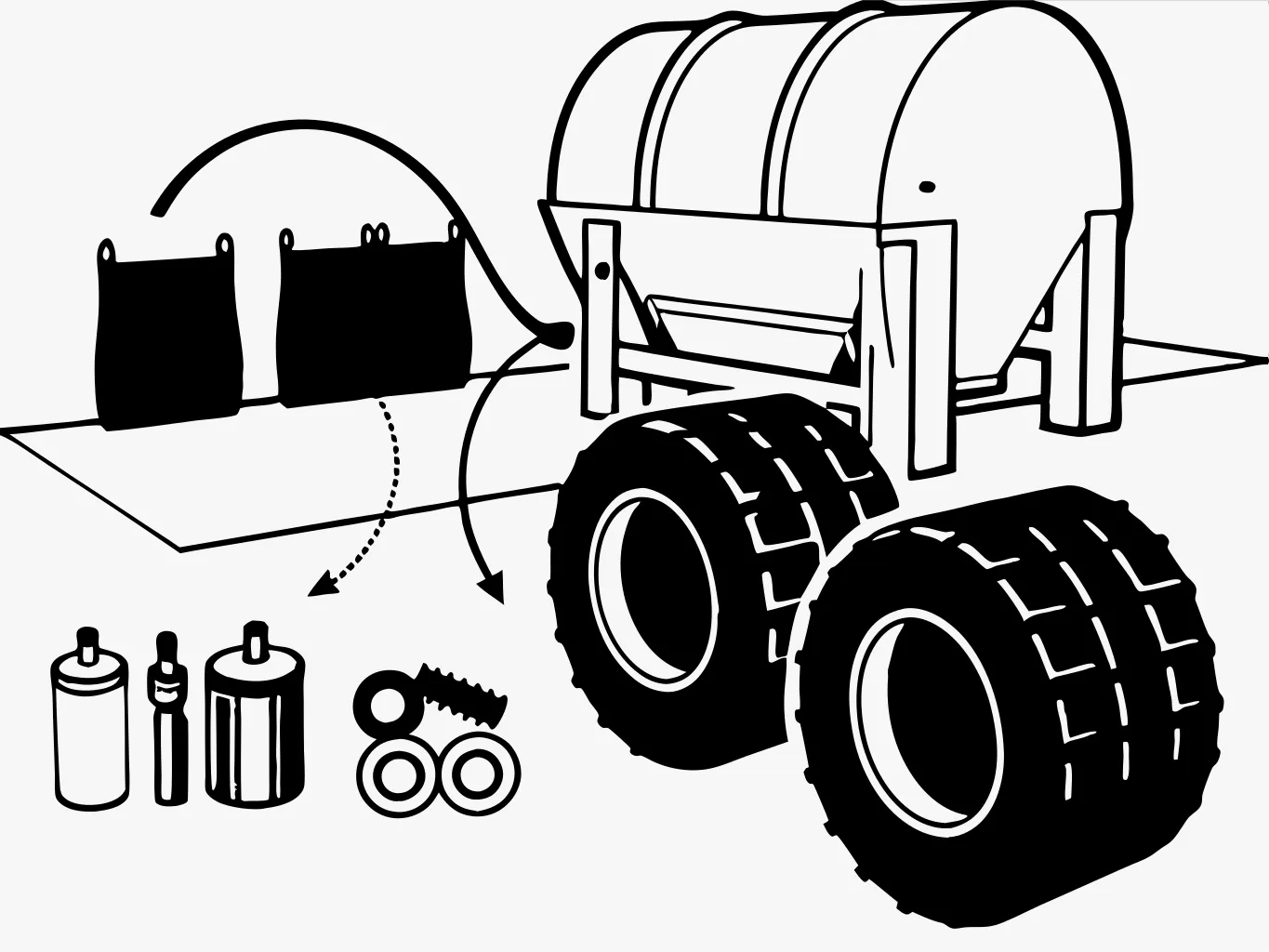

Fase 0: Pre-elaborazione (quando necessario)

Molte linee aggiungono una pre-elaborazione dedicata per migliorare la produttività e proteggere i coltelli a valle: – rimozione del tallone (rimozione del filo del tallone) – taglio del fianco o taglio del pneumatico per un'alimentazione stabile

Riferimenti delle apparecchiature Energycle: – macchina per la rimozione del tallone del filo del pneumatico con un solo gancio – macchina per il taglio di pneumatici usati

Fase 1: Triturazione primaria (riduzione delle dimensioni in trucioli gestibili)

La triturazione primaria trasforma gli pneumatici interi in trucioli adatti alla separazione e all'ulteriore granulazione.

Cosa verificare: – tolleranza ai tipi di pneumatici misti (passeggeri vs camion) – durata del coltello e dell'albero sotto rinforzo in acciaio – controllo delle dimensioni di scarico e trasporto sicuro

Riferimento trituratore pneumatici Energycle: trituratore di pneumatici

Fase 2: Granulazione (Liberazione dell'acciaio e affinamento del truciolo)

È qui che tipicamente si ricorre ai “granulatori per pneumatici”: macchine progettate per tagliare la gomma e liberare progressivamente il filo d’acciaio dalla matrice di gomma.

Fattori chiave di successo: – alimentazione stabile (trucioli, non pneumatici interi) – accesso al coltello e tempo di manutenzione (la gomma è abrasiva) – integrazione con separazione magnetica per rimuovere continuamente l'acciaio liberato

Fase 3: Separazione delle fibre e qualità della gomma granulare

Con la diminuzione delle dimensioni della gomma, la fibra tessile diventa un contaminante importante. Le linee in genere aggiungono: – separazione/aspirazione dell'aria – fasi di setacciatura/classificazione per controllare le dimensioni del prodotto

Sarà il mercato finale a decidere cosa significa "abbastanza pulito", quindi è opportuno definire in anticipo i criteri di accettazione con gli acquirenti.

Polvere, rumore e pulizia (un fattore reale di sicurezza e operatività)

La granulazione e la macinazione generano polvere e polveri sottili, e gli impianti di gommistica spesso lavorano a orari prolungati. Una scarsa manutenzione si rivela più di un problema di sicurezza: diventa un problema di operatività (condotti ostruiti, sensori sporchi e pulizie più frequenti).

Quando si progetta un impianto, pianificare: – capacità di raccolta della polvere dimensionata per ogni fase del processo – punti di accesso per la pulizia e una routine di manutenzione realistica – procedure di protezione e controllo dell’energia per la pulizia di routine

Informazioni OSHA su polvere combustibile E protezione della macchina può aiutare a definire le aspettative di base per la gestione della polvere e la pianificazione di una manutenzione sicura.

Fase 4 (facoltativa): produzione di polvere di gomma

La produzione di polvere è un regime operativo diverso e spesso richiede sistemi di macinazione specializzati e un controllo più rigoroso delle polveri. I progetti scelgono la polvere quando il mercato finale la rende conveniente e quando possono gestire le maggiori esigenze di manutenzione e controllo del processo.

Riferimento linea di riciclaggio pneumatici Energycle: riciclaggio della gomma dei pneumatici polverizzazione smerigliatrice

Una checklist per l'acquirente per i progetti di granulazione dei pneumatici

- Qual è il prodotto target (patatine, briciole, polvere) e chi lo acquista?

- Qual è il livello di contaminazione consentito per acciaio e fibre?

- Quale mix di pneumatici lavorerai (auto, camion, OTR) e in quale volume?

- Quali sono i vincoli del sito (rumore, polvere, permessi, energia, spazio)?

- Quale piano di assistenza utilizzerai per le parti soggette a usura di coltelli e schermi?

Se condividi il tuo prodotto target e la materia prima, Energycle può aiutarti a configurare il sistema a fasi tramite il suo pagina dei contatti.

Specifiche da definire prima di richiedere preventivi

| Articolo specifico | Perché è importante | Cosa definire |

|---|---|---|

| Miscela di pneumatici | Il carico e l'usura del filo variano a seconda del tipo di pneumatico | Passeggeri vs camion vs OTR; approccio di rimozione delle perle; contaminazione prevista |

| Prodotto di destinazione | Definisce gli schermi e l'ambito di separazione | Chip vs briciole vs polvere; intervallo di dimensioni target; tolleranza per dimensioni eccessive |

| Limiti dell'acciaio e della fibra | Progettazione di magneti e separazione dell'aria | Riporto consentito di acciaio e fibre; come verrà misurata l'accettazione |

| Capacità produttiva e ciclo di lavoro | Determina le dimensioni e i pezzi di ricambio | kg/h obiettivo e turni/giorno; carichi di picco rispetto a carichi medi |

| Vincoli del sito | Spesso blocca i progetti dopo l'acquisto | Limiti di rumore/polvere, disponibilità di energia, ingombro, accesso tramite sollevamento |

FAQ (Domande reali sugli appalti)

Ho bisogno di uno stallonatore per pneumatici da autovettura o solo per quelli da camion?

Dipende dalla miscela di pneumatici, dalla produttività desiderata e dal carico d'urto tollerato dalle apparecchiature a valle. Un debeader può ridurre la gravità degli eventi che danneggiano coltelli e setacci e può migliorare la stabilità di alimentazione, ma aggiunge spese in conto capitale e una fase operativa aggiuntiva. Chiedete ai fornitori di giustificarlo con un caso di riferimento simile: tipi di pneumatici, fasi di pre-lavorazione e configurazione del granulatore a valle. Se le specifiche dell'acquirente richiedono un residuo di acciaio molto basso, la necessità di una gestione del filo a monte diventa più forte. La risposta corretta include confronti tra tempi di fermo e parti soggette a usura con e senza debeader.

Di quanti stadi di separazione magnetica ho realmente bisogno?

Di solito più di uno se si desidera gomma granulare pulita. L'acciaio non viene completamente liberato al primo taglio; diventa più libero man mano che le dimensioni vengono ridotte. I magneti multistadio rimuovono l'acciaio in punti diversi e proteggono le apparecchiature a valle. Chiedete ai fornitori dove vengono posizionati i magneti (prima e dopo le fasi di taglio chiave), come vengono puliti i magneti e quale livello di contaminazione dell'acciaio possono dimostrare nel prodotto finale. Chiedete anche cosa succede quando il carico dell'acciaio aumenta (ad esempio, tipi di pneumatici misti o alimentazione contaminata). La risposta "corretta" è una specifica di output misurata, non "includiamo un magnete".“

Qual è il motivo più comune per cui i progetti di briciole di gomma non raggiungono gli obiettivi di qualità?

Presupposti errati su contaminazione e separazione. Gli acquirenti spesso si concentrano sulla potenza del granulatore e ignorano che la rimozione delle fibre e una vagliatura stabile determinano la pulizia del prodotto. Se il contenuto di fibre è troppo elevato o la distribuzione granulometrica è ampia, i clienti rifiutano i carichi o richiedono riduzioni di prezzo. Richiedere un test di accettazione definito per acciaio e fibre e richiedere prove su installazioni comparabili. Richiedere inoltre un piano per la gestione di polveri e particelle fini; le particelle fini possono trasportare fibre e creare problemi di pulizia e sicurezza se il sistema di aerazione è sottodimensionato. La qualità è un risultato del sistema, non una caratteristica della macchina.

Quando ha senso aggiungere una fase di polvere?

Aggiungi polvere solo quando hai un acquirente disposto a pagarla e quando il tuo impianto è in grado di gestire il controllo di processo aggiuntivo. La produzione di polvere richiede in genere un'alimentazione più pulita, una maggiore vagliatura/classificazione e un controllo delle polveri più efficace rispetto alla produzione di granuli. Aumenta anche i requisiti di usura e manutenzione. Prima di acquistare un modulo polvere, definisci le specifiche della polvere con l'acquirente (distribuzione granulometrica e limiti di contaminazione), quindi conferma il caso di riferimento del fornitore con specifiche simili. In assenza di un mercato finale affidabile, la polvere spesso diventa un centro di costo piuttosto che un aumento di valore.

Dove posso trovare informazioni di settore sui mercati degli pneumatici fuori uso?

Nel contesto statunitense, la panoramica degli pneumatici fuori uso dell'EPA è un buon punto di partenza per le categorie di programma e di utilizzo finale. I report di settore tracciano anche come i volumi di pneumatici fuori uso vengono consumati dai mercati di utilizzo finale; l'USTMA pubblica report sulla gestione degli pneumatici fuori uso che possono aiutarti a verificare la solidità delle ipotesi di mercato prima di dimensionare l'attrezzatura. Queste fonti non sceglieranno la macchina per te, ma ti aiuteranno a evitare di costruire una linea per un mercato che non esiste. (Fonti: Panoramica degli pneumatici usati dell'EPA statunitense E Pagina del rapporto sugli pneumatici fuori uso USTMA 2023)

Riferimenti

- US EPA — Panoramica sugli pneumatici fuori uso

- USTMA — Report sulla gestione degli pneumatici fuori uso (2023)

- OSHA — Polvere combustibile

- OSHA — Protezione delle macchine

- Energycle — Trituratore di pneumatici

- Energycle — Sverniciatore per fili pneumatici

- Energycle — Taglia pneumatici usati

- Energycle — Trituratore per la polverizzazione della gomma dei pneumatici