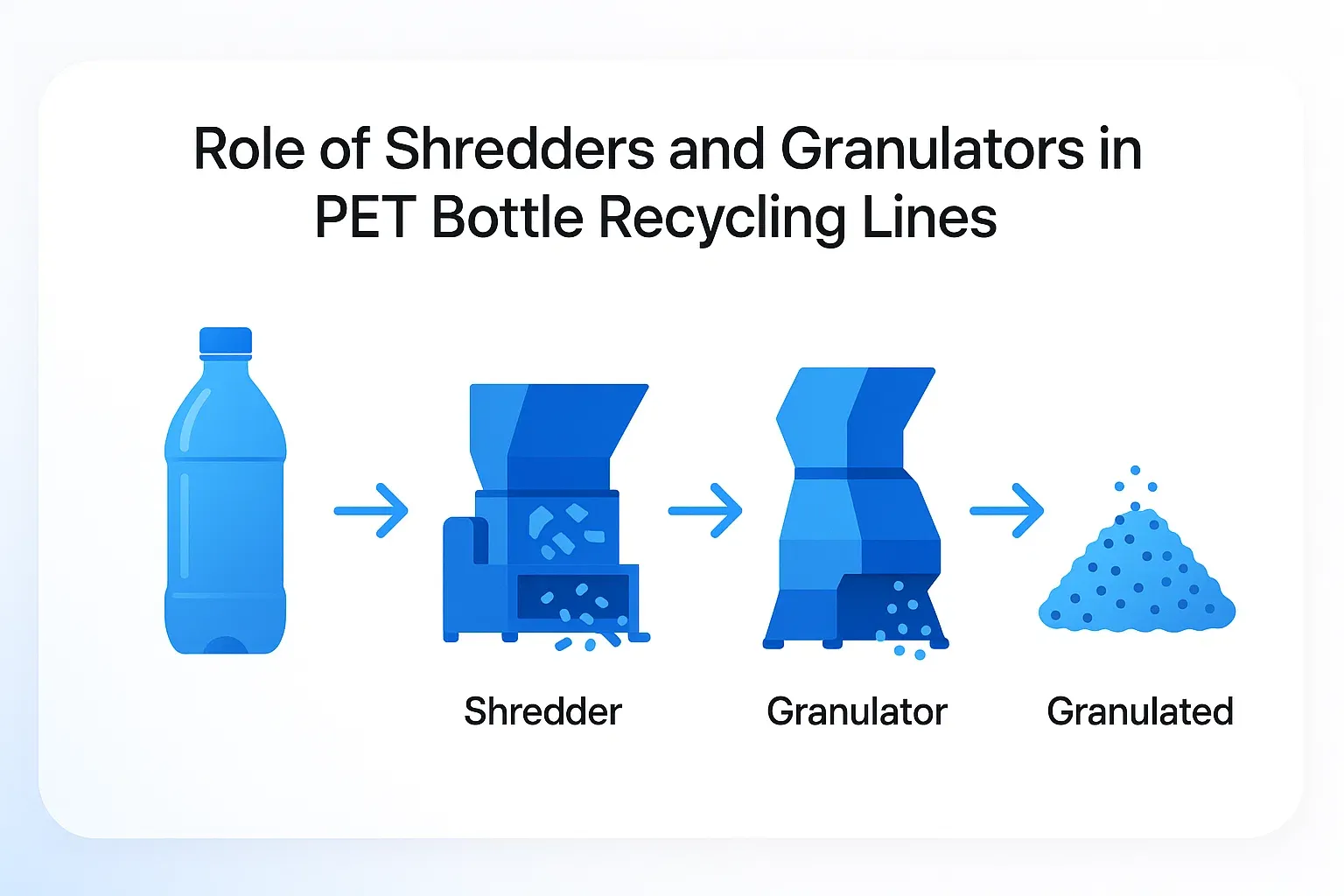

Nel riciclo B2B (Bottiglia-Bottle) in PET, la resa è fondamentale. Anche piccoli aumenti nella produzione di polveri fini possono tradursi in perdite annuali significative, a seconda della produttività, della resa e del margine. Questa guida illustra protocolli pratici per ridurre al minimo la perdita di resa nella fase di riduzione dimensionale.

Attrezzatura correlata: macchina trituratrice-granulatore integrata.

1. La regola della pre-triturazione: rimuovere prima l'etichetta

Se possibile, non inserire mai bottiglie intere imballate direttamente in un trituratore.

* Problema: Le etichette in PVC e i tappi in PP vengono sminuzzati fino a raggiungere le stesse dimensioni delle scaglie di PET. La separazione meccanica diventa difficile.

* Soluzione: De-etichettatrice a secco.

* Azione: Un rotore ad alto attrito può rimuovere la maggior parte delle etichette prima che le bottiglie entrino nel trituratore.

* Risultato: La durata della lama e la pulizia a valle possono migliorare a seconda del tipo di colla, del materiale dell'etichetta e della manutenzione.

2. Granulazione umida: il protettore IV

Il PET è igroscopico e sensibile al calore.

* Problema: I granulatori a secco generano calore da attrito. Se la temperatura del PET supera i 70 °C, si ammorbidisce e crea "capelli d'angelo" (polveri fini). Questo riduce la viscosità intrinseca (IV).

* Soluzione: Granulazione a umido.

* Azione: Iniettare acqua nella camera di taglio.

* Beneficio 1: Raffreddamento. Mantiene il materiale a <40°C.

* Beneficio 2: Prelavaggio. L'attrito agisce come un lavaggio ad alta intensità, rimuovendo zucchero e colla.

* Beneficio 3: Lubrificazione. Può prolungare la durata della lama, soprattutto quando si lavora con materie prime abrasive o contaminate.

3. Gestione delle multe: il killer della resa

“Le ”particelle fini” sono particelle di PET <2 mm. Si perdono durante il processo di lavaggio (fluttuano via) o bruciano nell'estrusore.

* Causa: Coltelli smussati o spazio eccessivo tra gli schermi.

* Protocollo:

* Coltello Gap: Spesso impostato in un intervallo ristretto (ad esempio, 0,2 mm – 0,3 mm) a seconda del design del rotore e delle condizioni della lama.

* Schermo: Utilizzare schermi con fori angolati per ridurre il passaggio di schegge lunghe.

* Nitidezza: Ruotare o affilare i coltelli a intervalli definiti (spesso da decine a centinaia di ore di funzionamento, a seconda della contaminazione). Lavorare con coltelli smussati può aumentare significativamente le multe.

4. Conformità al grado alimentare (FDA/EFSA)

Se si produce rPET di grado alimentare:

* Grasso: Molti programmi per uso alimentare specificano lubrificanti NSF H1 (o equivalenti) per aree con possibile contatto accidentale; confermare i requisiti con la certificazione e le specifiche del cliente.

* Materiale: Le superfici di contatto sono spesso specificate come inossidabili (ad esempio, 304) o opportunamente trattate/placcate per ridurre il rischio di corrosione e contaminazione.

Conclusione

Un granulatore economico produce spesso scaglie non uniformi. Per una qualità B2B, la linea di riduzione dimensionale è meglio trattata come un processo di produzione di precisione, non come un tritarifiuti.

Riferimenti

[1] “Ottimizzazione della qualità dei fiocchi di PET”,” Riciclare oggi. Ottimizzazione della qualità dei fiocchi di PET

[2] “Studio sulla granulazione umida vs. secca”,” Rivista di scienza dei polimeri. Studio della granulazione a umido vs a secco