Recycling Nieuws

Bij Energycle verwerken we jaarlijks duizenden tonnen PET-flessen. We hebben zowel natte als droge vermaalmethoden in de praktijk getest. Nat vermalen bewijst keer op keer zijn waarde voor bedrijven die streven naar hoogwaardige vlokken en een soepel verloop van hun werkzaamheden.

Bij nat persen wordt water rechtstreeks in de perskamer gebracht zodra de flessen erin worden gevoerd. Deze eenvoudige stap verandert het hele proces. Water koelt het materiaal, spoelt vuil weg en zorgt ervoor dat etiketten eerder loskomen. Bij droog persen wordt het water overgeslagen, waardoor de installatie eenvoudiger blijft, maar er wel uitdagingen zoals stof en hitte bijkomen.

Operators vragen ons vaak waarom we nat vermalen aanbevelen voor de meeste PET-lijnen. De redenen hiervoor zijn betere resultaten, lagere kosten op lange termijn en eenvoudiger onderhoud. We leggen graag de belangrijkste voordelen uit die we dagelijks zien.

Superieure verwijdering van verontreinigingen vanaf het begin.

Tijdens het vermalen fungeert water als een ingebouwd spoelmiddel. Terwijl de messen de flessen versnipperen, spoelt het water direct zand, gruis, papierpulp en losse lijmresten weg. Dit voorkomt dat verontreinigingen zich in de PET-vlokken nestelen.

Bij droge verwerking kunnen etiketten en lijmresten zich over oppervlakken verspreiden wanneer de warmte oploopt. Dit vereist later extra reinigingsstappen. Bij natte verwerking komen de vlokken schoner aan bij de wasfase. Bedrijven waarmee we samenwerken melden tot wel 30% minder residu na de eerste verwerking.

Deze vroege reiniging levert een zuiverder eindproduct op dat voldoet aan de strenge normen voor rPET van voedselkwaliteit.

Bescherming van materiaalkwaliteit en intrinsieke viscositeit

PET degradeert bij oververhitting. Wrijving in droge brekers zorgt ervoor dat de temperatuur snel stijgt, waardoor de intrinsieke viscositeit (IV) daalt. Een lagere IV betekent zwakkere pellets en waardeverlies.

Water houdt alles koel. Het absorbeert warmte en voorkomt thermische schade. Tests in onze productielijnen tonen aan dat nat gemalen vlokken hogere IV-waarden behouden, vaak 0,05 tot 0,1 punt hoger dan bij droge methoden.

Kopers betalen meer voor consistent materiaal met een hoge IV-waarde. Nat vermalen helpt u vlokken te leveren die een betere prijs opleveren zonder extra bewerkingen.

Langere levensduur van apparatuur en minder onderhoud.

Droog vermalen veroorzaakt zware slijtage aan messen en zeven. Schurende deeltjes zoals zand schuren tegen metaal zonder smering.

Water dempt de beweging en spoelt schuurmiddelen weg. Messen blijven langer scherp en zeven raken minder vaak verstopt. Operators geven aan dat ze messen 40–50% minder vaak hoeven te vervangen bij natte systemen.

Minder storingen betekenen meer operationele tijd en lagere reparatiekosten op de lange termijn.

Veiligere, schonere en stillere bedrijfsvoering

Droog vermalen produceert stofwolken en plasticdeeltjes. Dat brengt veiligheidsrisico's met zich mee en vereist goede ventilatie.

Met natte methoden wordt stof vrijwel volledig onder controle gehouden. Water bindt de deeltjes, waardoor de werkplek schoner blijft en werknemers minder risico lopen.

Ook het geluidsniveau daalt merkbaar. Het water dempt de impact van de bladen, waardoor de fabriek stiller wordt en de teams zich comfortabeler voelen tijdens lange diensten.

Energie-efficiëntie en constante prestaties

Water zorgt voor een gelijkmatigere belasting van de motoren. Het stroomverbruik blijft constant in plaats van te pieken tijdens zware toevoer.

Veel van de lijnen die we installeren verbruiken over het algemeen minder elektriciteit bij nat breken, zelfs na aftrek van de pompen. De winst komt voort uit efficiënter snijden en verminderde wrijving.

Praktische tips om de voordelen van nat vermalen te maximaliseren

Kies de juiste waterstroom. Begin bij 5–10% materiaalgewicht en pas dit aan op basis van de mate van verontreiniging. natte PET-flessenvergruizers zijn ontworpen met verstelbare waterinjectiesystemen om deze optimalisatie eenvoudig te maken.

Voeg een voorsorteerstap toe. Verwijder doppen en grof vuil vóór het vermalen om de belasting te verlichten.

Zorg voor een juiste pH-waarde in het water. Een neutrale of licht alkalische pH-waarde helpt bij het losmaken van etiketten zonder het PET-materiaal te beschadigen.

Recycle proceswater. Gebruik filtratie- en bezinktanks om het opnieuw te gebruiken en de behoefte aan vers water met maximaal 70% te verminderen.

Combineer met een krachtige nawasstap. Nat breken zorgt voor de eerste reiniging; gevolgd door heet wassen en wrijvingsscheiders voor optimale zuiverheid.

We begeleiden elke Energycle-klant bij deze aanpassingen tijdens de installatie. Kleine wijzigingen verbeteren de uitvoerkwaliteit vaak snel.

Geïnteresseerd in complete PET-recyclinglijnen? Bekijk onze Systemen voor het wassen van PET-flessen of vergelijk de opties op onze Handleiding voor PET-recyclingapparatuur.

Inzichten uit branchebronnen

Experts onderschrijven deze voordelen. Een gedetailleerde analyse van nat malen bij de recycling van kunststoffen laat zien dat het energieverbruik lager is, de processen stiller verlopen en dat terugvliegend materiaal beter onder controle te houden is. Studies naar maalmethoden tonen bovendien aan dat natte processen zuivere componenten effectiever verrijken.

In een bredere context van PET-recycling merkt de EPA op dat er een hoog terugwinningspotentieel is wanneer de processen de degradatie minimaliseren.

Nat vermalen is een aantrekkelijke optie voor serieuze PET-recyclers. Het levert schonere vlokken op, behoudt de waarde van het materiaal, vermindert onderhoudskosten en zorgt voor een betere werkomgeving. De initiële opstartkosten zijn hoger dan bij droge systemen, maar de voordelen in kwaliteit en efficiëntie wegen snel op tegen de nadelen.

Neem contact op met Energycle Als u de mogelijkheden van nat breken voor uw bedrijf wilt onderzoeken, delen we graag concrete gegevens van installaties die qua schaal overeenkomen met die van u.

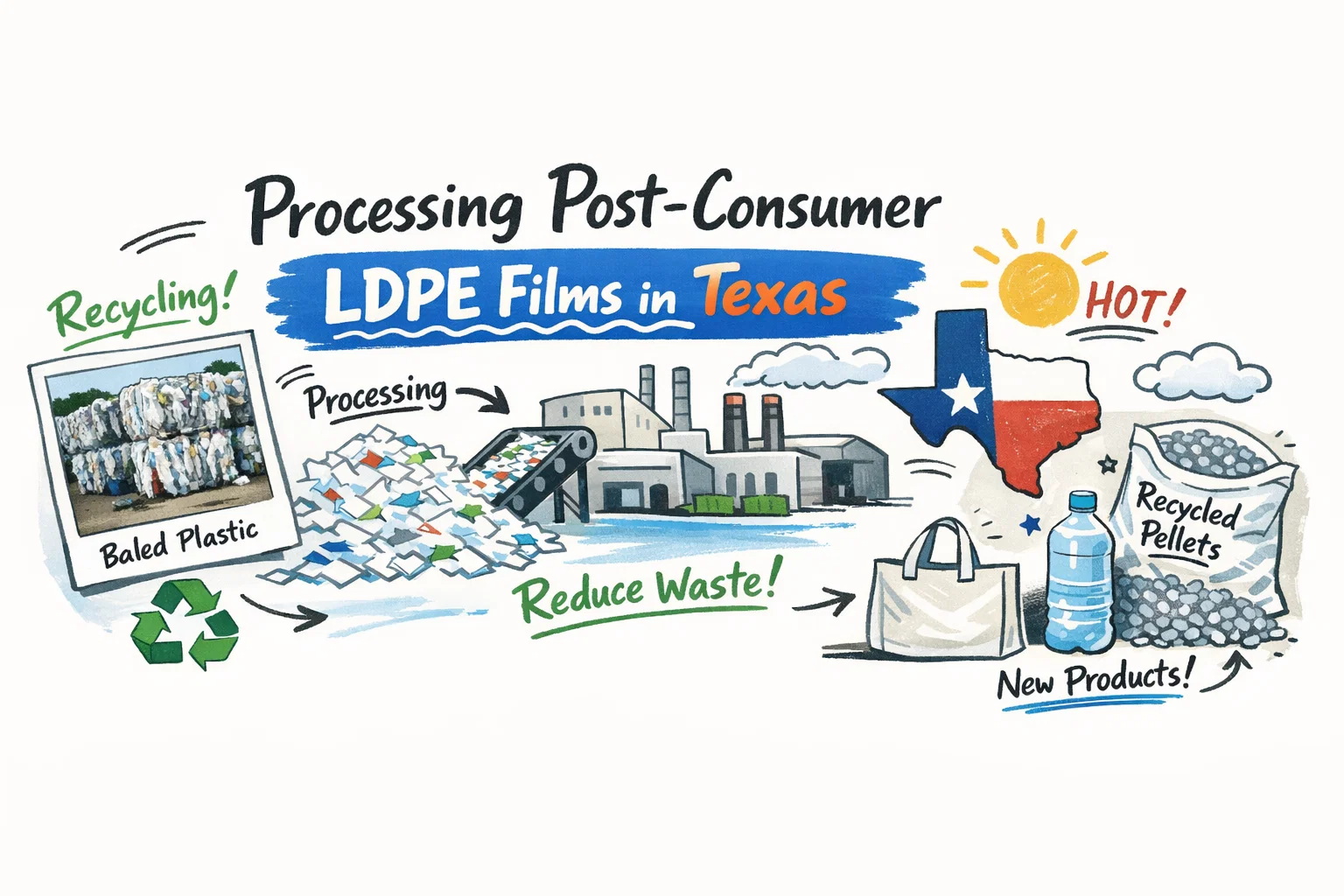

Texas is koploper in de energieproductie in de Verenigde Staten, en die activiteit genereert enorme hoeveelheden gebruikte LDPE-folie. Exploitanten gebruiken deze flexibele polyethyleenfolie voor verpakkingen, vatenbekleding, afdekkingen voor boorplatforms en beschermende omhulsels op olievelden en gasinstallaties. Na gebruik raakt deze folie vaak vervuild met zand, olieresten en vuil, wat recycling bemoeilijkt.

Energiebedrijven in Texas staan voor een duidelijke keuze. Ze kunnen dit materiaal naar stortplaatsen brengen, of er waardevolle korrels van maken voor hergebruik. Mechanische verwerking met hoge capaciteit biedt een betrouwbare oplossing. Bij Energycle helpen we bedrijven in de hele staat om duizenden kilo's vervuilde LDPE-folie per uur te verwerken met apparatuur die is ontworpen voor de praktijk in de industrie.

Waarom LDPE-folieafval zich ophoopt bij energiebedrijven in Texas

De olie- en gasindustrie vertrouwt op LDPE-folie vanwege de sterkte en flexibiliteit. Werknemers gebruiken de folie om apparatuur te beschermen, containers te bekleden en materialen op locatie te bundelen. Na gebruik verzamelen deze folies verontreinigingen die veel voorkomen in de velden van Texas:

- Zand en grond afkomstig van boorlocaties

- Olie en chemische resten

- Gemengde labels of tapes

Deze problemen zorgen ervoor dat standaard recyclinglijnen moeite hebben. Folies wikkelen zich om assen, verstoppen filters of leiden tot een output van lage kwaliteit. Veel bedrijven in Texas persen en slaan dit afval op in afwachting van betere alternatieven. Recente marktverschuivingen, waaronder de sluiting van faciliteiten zoals de Natura PCR-fabriek van WM, benadrukken de behoefte aan mechanische oplossingen op locatie of regionaal niveau die consistente resultaten leveren.

Kernuitdagingen bij de verwerking van vervuilde LDPE-folies van consumentenafval

U kent de problemen uit eigen ervaring als u dagelijks met dit materiaal werkt. Vervuilde LDPE-folies vereisen apparatuur die verontreiniging kan verwerken zonder constante stilstand. Veelvoorkomende problemen zijn onder andere:

- Hoge verontreinigingsniveaus — Zand slijt standaard messen en vermindert de kwaliteit van de pellets.

- Lage bulkdichtheid Losse films nemen enorm veel ruimte in beslag bij opslag en transport.

- Variabel vochtgehalte — In het veld blootgestelde films houden water vast, wat de extrusie beïnvloedt.

Installaties die deze problemen overwinnen, produceren schone, uniforme pellets die klaar zijn voor nieuwe folie of spuitgieten. De sleutel ligt in robuuste voorbewerkings- en extrusiesystemen die specifiek zijn ontworpen voor verontreinigde grondstoffen.

Krachtige apparatuur die bestand is tegen de zware omstandigheden in Texas.

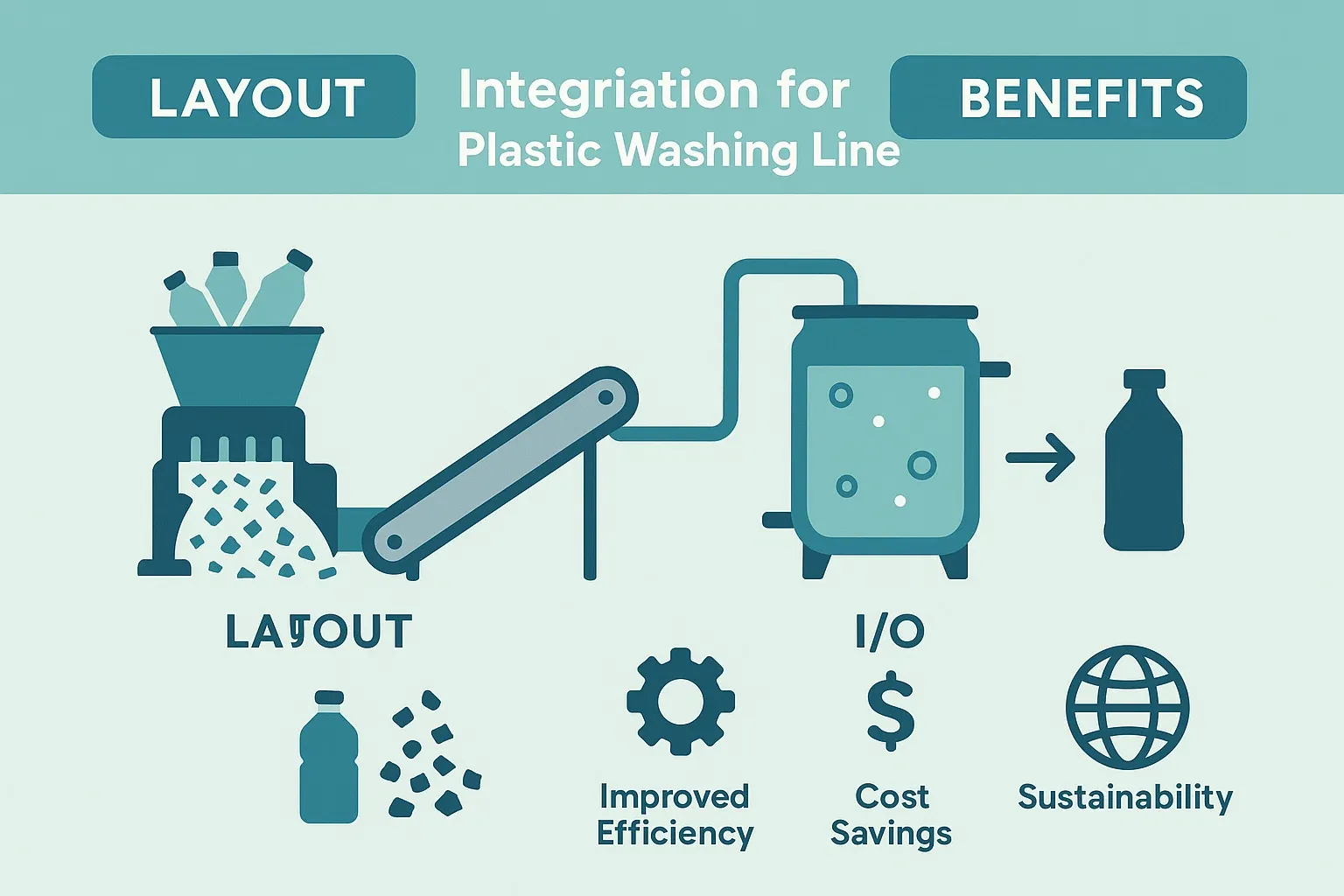

Bedrijven in de energiesector hebben systemen nodig die 2.000 tot 5.000 pond per uur of meer kunnen verwerken. Wij adviseren geïntegreerde lijnen die zwaar versnipperen, verdichten en extruderen combineren.

Gespecialiseerde papiervernietigers voor vuile films

Standaard granulatoren falen bij vervuilde folies omdat het materiaal zich oprolt of blijft drijven. Shredders met één as en krachtige motoren versnipperen zanderig, olieachtig LDPE op een schone manier. Deze machines zijn voorzien van versterkte messen en zeven die bestand zijn tegen slijtage door schurende deeltjes. Lees meer over gespecialiseerde shredders voor folierecycling in onze handleiding.

Verdichters en persen voor volumeverkleining

Na het versnipperen comprimeren verdichters of persen de luchtige vlokken tot compacte korrels. Deze stap verwijdert lucht en restvocht en bereikt compressieverhoudingen tot 50:1. Het resultaat: gemakkelijker invoeren in extruders en lagere transportkosten. Zie details op plasticfoliepersen en dichtheidsverhogingen.

Extruders en pelletiseermachines met hoge capaciteit

Dubbelschroef- of enkelschroefextruders met krachtige filtersystemen smelten en reinigen het materiaal. Meerdere zeefwisselaars vangen zand en verontreinigingen op vóór het pelletiseren. Waterring- of strengpelletiseermachines produceren vervolgens uniforme pellets die geschikt zijn voor wederverkoop of hergebruik.

Alle Energycle-systemen werken op standaard Amerikaanse industriële stroom: 480V, 60Hz, 3-fasen. Deze compatibiliteit betekent dat er geen dure transformatoren of herbedrading nodig zijn bij installatie in gebouwen in Texas.

Stapsgewijze handleiding voor het opzetten van uw LDPE-folieverwerkingslijn

Volg deze praktische stappen om vervuilde LDPE-folies van consumenten effectief te verwerken:

- Verzamelen en sorteren → Folie ter plaatse persen en duidelijk zichtbare niet-plastic onderdelen zoals metalen banden scheiden.

- Versnipperen → Voer de balen in een shredder met hoog koppel om uniforme stukken te creëren.

- Verdichten → Verwerk het versnipperde materiaal in een pers of agglomerator om de dichtheid te verhogen en vocht te verwijderen.

- Extruderen en filteren → Smelt het verdichte materiaal en zeef het door fijne zeven om verontreinigingen te verwijderen.

- Pelletiseren en koelen → Snijd hete strengen of matrijskorrels door en laat ze afkoelen voor verpakking.

Deze mechanische methode produceert pellets met een smeltindex die geschikt is voor folieblazen of -vormen. Veel bedrijven in Texas verdienen hun investering binnen 12 tot 24 maanden terug door bespaarde afvalverwerkingskosten en de verkoop van pellets.

Concrete voordelen voor energiebedrijven in Texas

Bedrijven die investeren in productielijnen met een hoge capaciteit krijgen controle over afvalstromen. Ze verlagen de stortkosten, behalen duurzaamheidsdoelstellingen en creëren een nieuwe inkomstenbron met pellets. Het Amerikaanse Environmental Protection Agency (EPA) merkt op dat mechanische recycling energie bespaart en de uitstoot vermindert in vergelijking met de productie van nieuwe kunststoffen.

De American Chemistry Council meldt een groeiende vraag naar gerecyclede kunststoffen voor verpakkingstoepassingen.

Energiebedrijven in Texas profiteren ook van lokale ondersteuning en apparatuur die is ontworpen volgens de Amerikaanse energienormen. Energycle-systemen zijn bestand tegen de zanderige en olieachtige omstandigheden die veel voorkomen in de Permian Basin en Eagle Ford-gebieden.

Bent u klaar om uw gebruikte LDPE-folies op grote schaal te verwerken? Neem contact op met Energycle voor een adviesgesprek over een op maat gemaakte energieleiding, afgestemd op de behoeften van Texas. Ontdek onze mogelijkheden. Oplossingen voor het verdichten van LDPE-folie Of gebruik de complete handleiding voor het pelletiseren om aan de slag te gaan.

Externe bronnen:

- Basisprincipes van recycling volgens de EPA

- Afdeling Kunststoffen van de American Chemistry Council

- Vereniging van plasticrecyclers

Een alleskunner onder de shredders is een meester in stilstand. Hoewel het verleidelijk is om één machine te kopen die "alles" kan verwerken (zuiveringsafval, folie, buizen, pallets), dicteert de natuurkunde van materiaalverkleining dat u 30-40 ton efficiëntie verliest per ton. Deze handleiding legt uit waarom specialisatie de enige weg naar winstgevendheid is.

Gerelateerde apparatuur: PE/PP-folieversnipperaar, stijve plastic versnipperaar.

1. De mismatch in het toerental

- Folie/vezel (zacht): Vereist Hoog koppel + hoge snelheid (80-100 tpm). Je hebt momentum nodig om het materiaal te vervormen voordat het uitrekt.

- Hard plastic (klonten): Vereist Hoog koppel + laag toerental (40-60 tpm). Bij hoge snelheden botst de rotor tegen het blok, waardoor schokbelastingen ontstaan.

- Het "universele" compromisEen machine die met 70 toeren per minuut draait, is te snel voor klonten (schokken) en te langzaam voor film (verstopping).

2. Rotorgeometrie: Spline versus glad

- Film/vezel: Gebruikt vaak een Anti-opwindende spline rotor. De opstaande randen voorkomen dat het materiaal plat komt te liggen en oprolt.

- Stijf plastic: Gebruikt een Soepele rotor. Splines zouden spanningsconcentratiepunten creëren die scheuren zouden kunnen veroorzaken bij contact met een massief blok PP.

- ResultaatHet gebruik van film op een gladde rotor leidt vaak tot opkrullen. Het gebruik van dichte klonten op een rotor met vertanding kan de spanningsconcentratie verhogen en het risico op mechanische schade vergroten, afhankelijk van het rotorontwerp en de regelinstellingen.

3. Ram Logic (Hydrauliek)

- FilmLicht en luchtig. Vereist een Turbo Ram (snelle aanloop, lage druk) om constant materiaal in de bladen te persen.

- Pijp/ontluchtingDicht en stevig. Vereist een Belastingsafhankelijke ram (langzame aanloop, hoge druk) die het materiaal "afknabbelt" om stilstand te voorkomen.

- ConflictEen universele RAM-logica zal ofwel de klonten te veel aanvoeren (stagnatie) ofwel de film te weinig aanvoeren (doorvoerdaling).

4. Schermontwerp

- Film: 40 mm scherm met 50% Open gebied.

- Onbuigzaam: 40 mm scherm met 35% Open gebied (dikke, sterkere webstructuur).

- MislukkingDoor oneffenheden op het filmscherm kan het scherm doorbuigen of breken als gevolg van een gebrek aan structurele stevigheid.

Conclusie

De aanschaf van twee gespecialiseerde machines (één voor film, één voor hard papier) resulteert vaak in lagere totale eigendomskosten (TCO) dan de aanschaf van één "universele" machine met een rendement van 60% die constant onderhoud vereist.

Referenties

[1] "Efficiëntie in plasticrecycling,"" Waste Management World. Efficiëntie in plasticrecycling

[2] "Ontwerpprincipes van industriële shredders,"" Tijdschrift voor Techniek. Ontwerpprincipes van industriële shredders

Het versnipperen van textielafval is mechanisch anders dan het versnipperen van plastic. Een plastic fles barst; een katoenen shirt rekt uit. In veel textieltoepassingen presteert de machine het best wanneer deze is geconfigureerd om... Schuif In plaats van Tear. Deze handleiding beschrijft de rotorgeometrieën die nodig zijn voor grootschalige textielrecycling.

Gerelateerde apparatuur: textielafval-enkelassige versnipperaar.

1. De vijand: Opwikkelen (Wikkelen)

Textiel is een zeer sterk materiaal. Als het mes bot wordt of de opening te groot is, zal de stof niet snijden, maar zich om de rotoras wikkelen, waardoor de motor uiteindelijk vastloopt of de lagers doorbranden.

De oplossing: de "vertandde" anti-wikkelrotor.

Standaard rotors zijn gladde cilinders. Textielrotoren gebruiken doorgaans Verhoogde splines of Slijtstrips gelast tussen de messenhouders.

* FunctieDeze verhoogde gedeelten voorkomen dat lange stroken stof plat tegen de schacht liggen, waardoor de oppervlaktespanning wordt verbroken en een strakke omwikkeling wordt belemmerd.

* Bescherming: Vast te schroeven Opwindschijven Bescherm de uiteinden van de rotor om de afdichtingen van het lagerhuis te beschermen tegen het binnendringen van vezels.

2. Geometrie knippen: De "dubbele schaar""

Rechtsnijdende messen werken als een guillotine: ze hebben een grote impact en maken veel lawaai.

* V-rotor (Chevron)De messen zijn in een V-vorm gerangschikt.

* EffectTrekt materiaal naar het midden van de rotor, waardoor het niet tegen de zijwanden vast kan komen te zitten.

* F-Rotor (Fillet)De messen zijn in een doorlopende spiraal gerangschikt.

* EffectSlechts één mes snijdt tegelijk. Constante belasting, lagere stroompieken, soepelere werking op dikke tapijten.

3. Logica voor het berekenen van de doorvoer

Textielafval heeft een ongelooflijk lage bulkdichtheid (60 - 100 kg/m³).

* Formule: $ Capaciteit (kg/u) = Volume (m³) × toerental × rendement × dichtheid$.

* ImplicatieJe hebt een fysieke nodig groter machine om dezelfde tonnage te bereiken als plastic.

* VoorbeeldEen shredder van 1200 mm verwerkt 2 ton plastic per uur. Hij zal alleen... 600 kg/uur van los textiel.

* Repareren: Hydraulische cilinderondersteuning. Een op maat gemaakte "hogesnelheids"-stempel is nodig om het pluizige materiaal in de rotor te persen en zo de dichtheid op het snijpunt kunstmatig te verhogen.

4. Toepassingsspecifieke uitvoer

- Doekproductie (afvegen): Stroken van 100 mm - 150 mm. Vereist een groot scherm (100 mm).

- Vezelopening (recycling): <40mm spanen. Vereist een klein scherm (40mm) en een hoge rotorsnelheid (120 RPM) om het weefsel te "openen".

Referenties

[1] "Mechanica van het snijden van vezels,"" Textielonderzoekstijdschrift. Mechanica van vezelsnijden

[2] "Ontwerp van industriële shredders,"" Afvalbeheer. Ontwerp van industriële shredders

De textielrecyclingindustrie maakt de overstap van "downcycling" (isolatiemateriaal/vodden) naar "circulariteit" (vezel-naar-vezel). Deze verschuiving vereist een radicale verandering in de versnipperingstechnologie. Een machine die vodden produceert, kan geen grondstof leveren voor een chemische depolymerisatiereactor. Deze gids onderzoekt de innovaties in de voorbewerking die nodig zijn voor moderne textielrecycling.

Gerelateerde apparatuur: textielafval-enkelassige versnipperaar.

1. De kloof tussen grondstoffen: pluizen versus houtsnippers

Mechanische recycling (spinnen)

- Doel: Behoud de maximale vezellengte (>15 mm).

- Technologie: Versnipperaars met één as in Garnett-stijl met scheurpinnen.

- Innovatie: Soft-Start aandrijvingen met hoog koppel die de stoffen voorzichtig uit elkaar trekken bij lage snelheden (<60 RPM) om vezelbreuk en wrijvingswarmte (die polyester doet smelten) te minimaliseren.

Chemische recycling (depolymerisatie)

- Doel: Maximaliseer het oppervlak voor de chemische reactie.

- VereisteUniforme, dichte "chips" (bijv. 10 mm x 10 mm). Pluisjes veroorzaken "brugvorming" in trechters en drijven in oplosmiddelen.

- Technologie: Dubbelsnijdende granulatoren. Een secundaire granulator met een guillotine-rotor snijdt het voorgesneden textiel in precieze vierkanten, waardoor de bulkdichtheid toeneemt van 40 kg/m³ tot 150 kg/m³.

2. Geautomatiseerd sorteren (NIR)

Je kunt niet afgaan op kledinglabels (die kloppen vaak niet).

* Innovatie: Hyperspectrale NIR-camera's boven de invoerband van de shredder gemonteerd.

* Functie: Detecteert de precieze polyester/katoenverhouding (bijv. 60/40 versus 50/50) in milliseconden.

* ActieLuchtstralen leiden items die niet aan de eisen voldoen (bijvoorbeeld volledig nylon items tussen katoenen items) af voordat ze de shredder ingaan.

3. Het lastige gedeelte: Ritsen en knopen

Ritsen (messing/aluminium) en knopen (thermohardend plastic) beschadigen de fijne messen van een papierversnipperaar.

* Oude methodeHandmatige verwijdering (te duur).

* Nieuwe methode: Bevrijding van de hamermolen.

* Na het voorversnipperen tot 50 mm wordt het textiel door een hogesnelheidshamermolen geleid.

* Door de impact breken knopen en raken ritsen los van de stof.

* Een stroomafwaartse Wervelstroomscheider En Zig-Zag luchtclassificator Verwijder vervolgens de zware metalen/plastic fragmenten, zodat er pure vezels overblijven.

4. Stofbeheersing: De dreiging van microvezels

Polyester microvezels zijn explosief (Kst > 0) en vormen een gevaar voor de luchtwegen.

* Innovatie: Snijkamers met onderdruk.

* De rotor van de shredder bevindt zich in een vacuümgesloten behuizing.

* Stof wordt afgezogen bij de bron (het snijpunt) in plaats van het de kamer in te laten zweven.

* Dit verbetert de betrouwbaarheid van de sensor (geen stof op de optische lenzen) en voorkomt kruisbesmetting van kleuren.

Conclusie

De toekomst van textielrecycling is niet alleen "versnipperen"—het is fractionering. Het aanschaffen van een universele shredder voor geavanceerde textielrecycling leidt vaak tot inconsistente grondstoffen en lage opbrengsten in de volgende processen. U dient de productielijn te ontwerpen voor uw specifieke eindproduct: vezels (mechanisch) of monomeren (chemisch).

Referenties

[1] "Richtlijn voor gerecyclede materialen (GRS-202),"" Textielbeurs. Handleiding voor gerecyclede materialen (GRS-202)

[2] "Geautomatiseerde sorteertechnologieën,"" Recycling International. Geautomatiseerde sorteertechnologieën