Recycling Nieuws

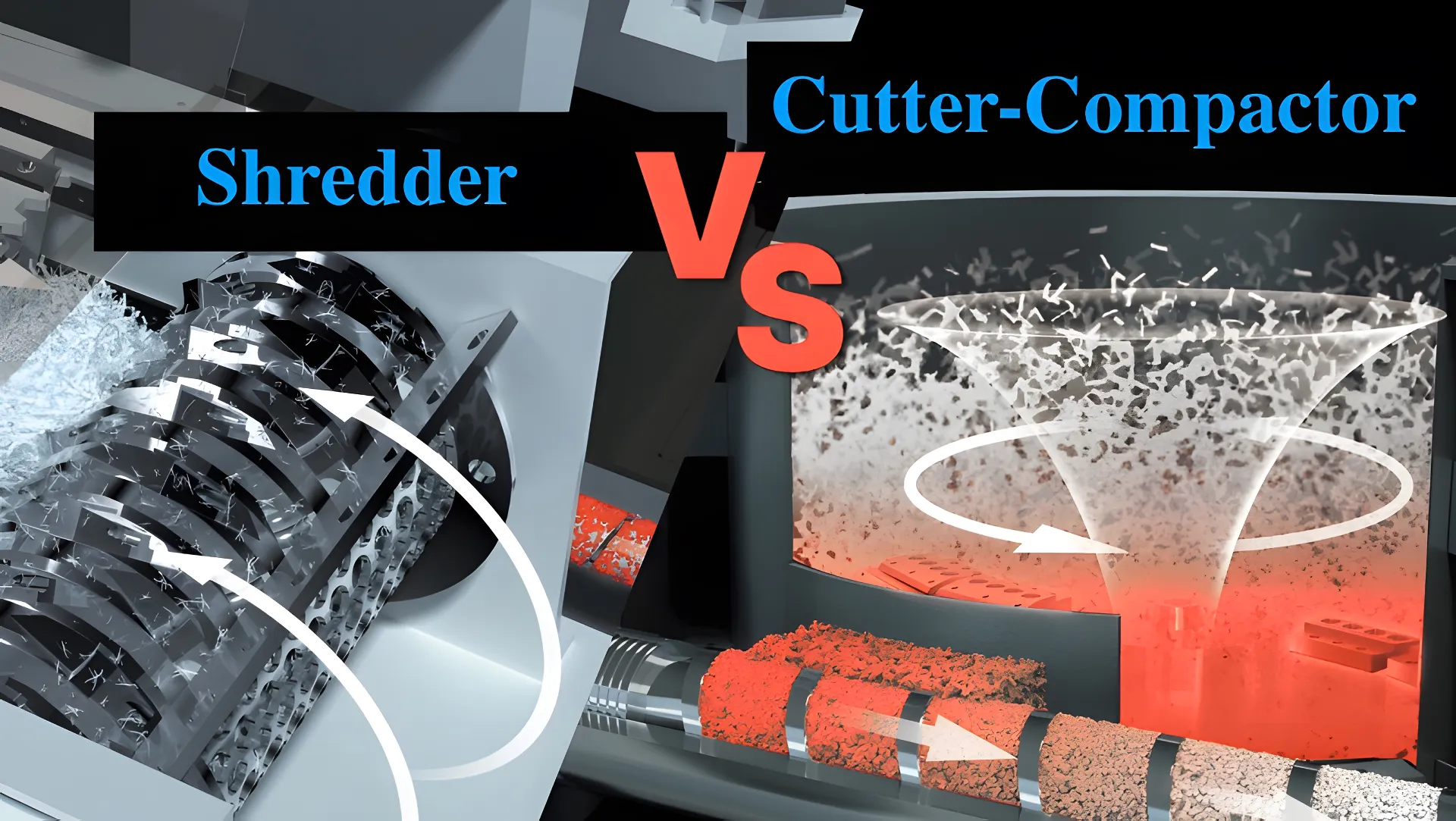

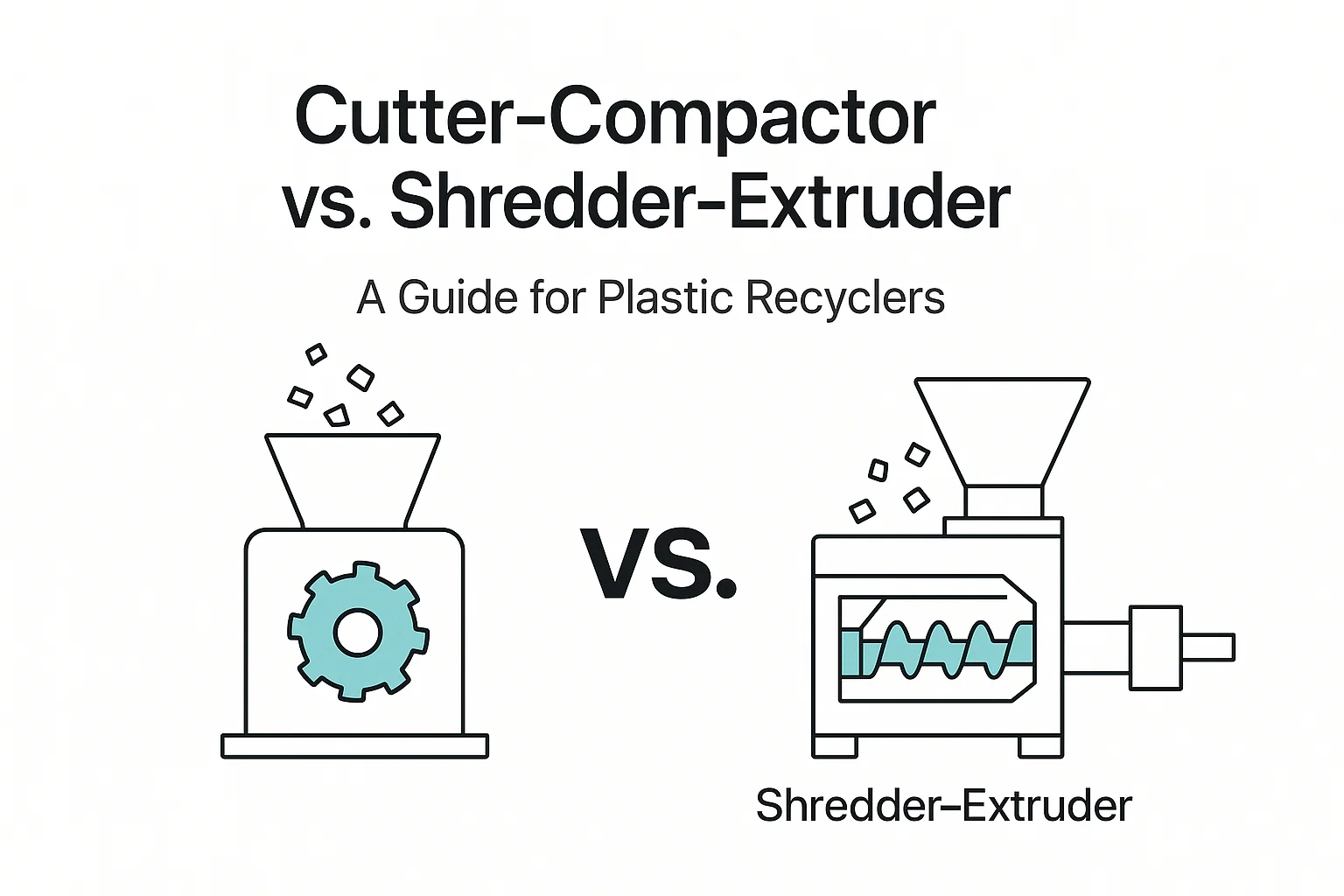

Bij industriële kunststofrecycling is de keuze tussen een Snij- en verdichtingssysteem (vaak de "3-in-1" genoemd) en een standaard Versnipperaar-extruder De combinatie bepaalt de efficiëntie van uw installatie. Hoewel beide de omvang verkleinen, verschilt hun thermodynamische impact op het materiaal fundamenteel.

- Snij- en verdichtingssystemen Gebruik wrijving om lichte materialen te verdichten en voor te verwarmen.

- op versnipperaars gebaseerde systemen Vertrouw op koudsnijden met hoog koppel voor dichte, stijve materialen.

Deze technische handleiding vergelijkt de twee technologieën op basis van vochtbestendigheid, bulkdichtheid en materiaalmorfologie.

Gerelateerde apparatuur: extruder klonten versnipperaar, PE/PP-folieversnipperaar.

De snij-verdichter: het verdichten van lichte fracties

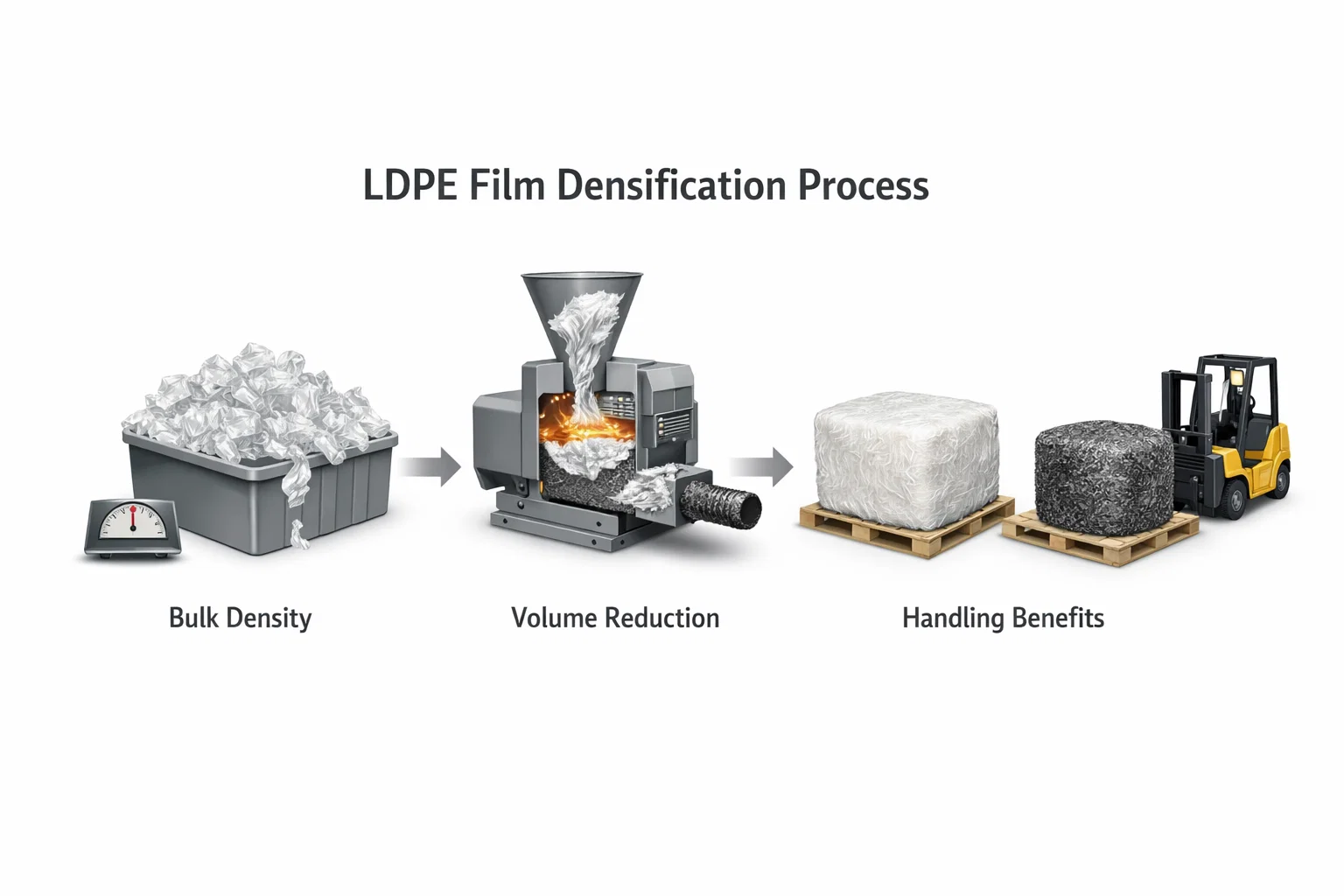

De snij- en verdichtingseenheid (geïntegreerd in machines zoals de Energycle Compact-serie) heeft een grote pot aan de basis van de extruder. Roterende messen snijden het plastic door, waarbij aanzienlijke wrijvingswarmte wordt gegenereerd.

Het beste voor:

- Film & raffiaLDPE-landbouwfolie, PP-geweven zakken en rekfolie met een lage bulkdichtheid (ongeveer 50-100 kg/m³).

- Nat materiaalDe wrijvingswarmte (tot 100 °C) zorgt ervoor dat oppervlaktevocht (tot 5-7%) effectief verdampt, en fungeert zo als een voordroger.

- Gewassen vlokkenIdeaal voor het verwerken van dunne schilfers die gestabiliseerd moeten worden voordat ze de schroef ingaan.

Het mechanisme

- SnijdenDe rotoren snijden de film af tegen stationaire messen.

- VerdichtingDe centrifugale kracht drukt het materiaal tegen de wand, waardoor de dichtheid toeneemt.

- VerwarmingDoor wrijving warmt het polymeer op tot vlak bij het Vicat-verwekingspunt.

- DoseringHet halfgesmolten materiaal wordt tangentieel en met een constante snelheid in de extruderschroef gevoerd, wat een hoge outputstabiliteit garandeert.

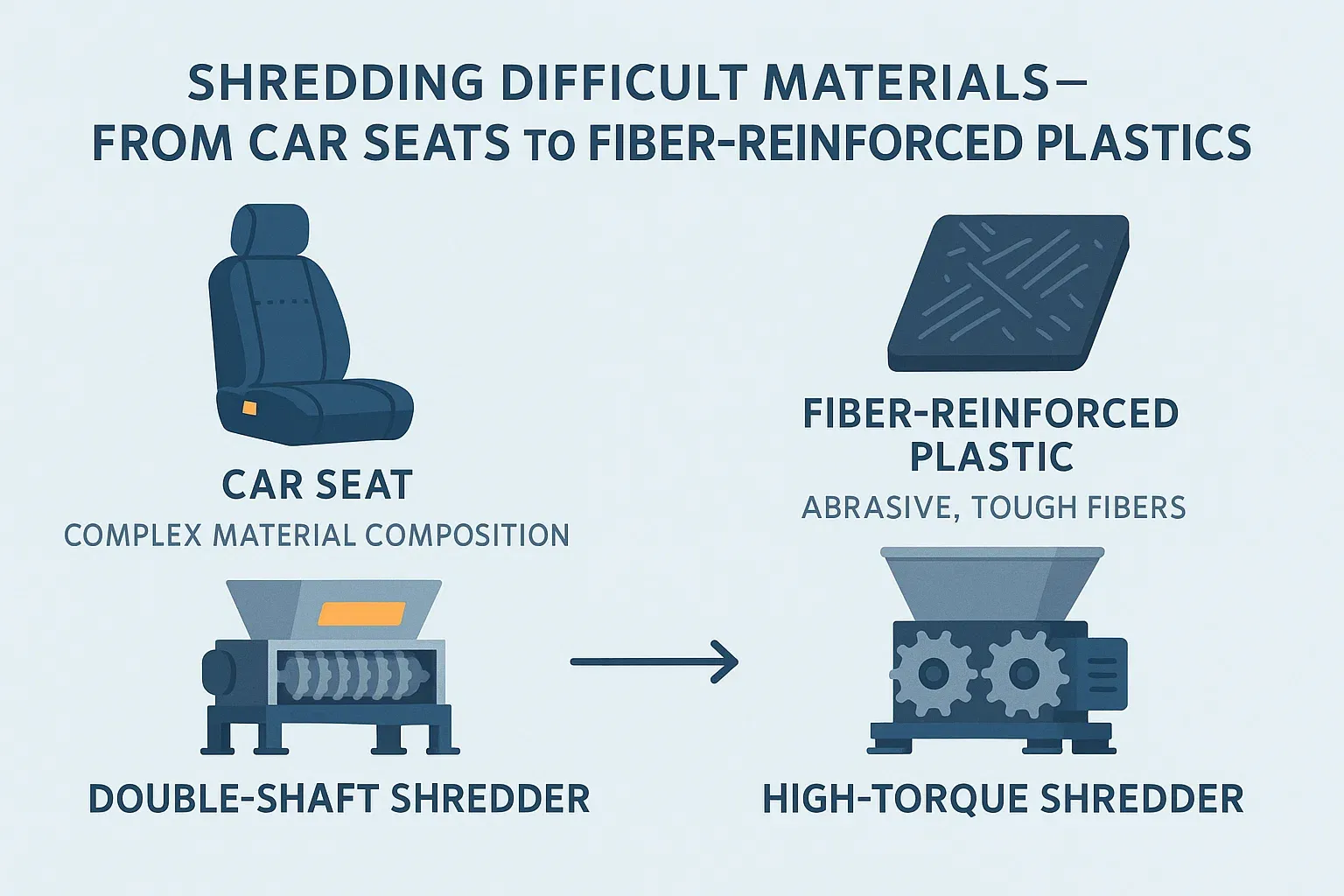

De shredder-extruder: het vermalen van harde materialen

Een shredder-extrudersysteem koppelt een robuuste shredder met één as rechtstreeks aan de extruder. Dit "koude" proces is gebaseerd op mechanisch koppel in plaats van thermische wrijving.

Het beste voor:

- Stijve kunststoffen: HDPE-buizen, ontluchtingsklonten, autobumpers en dikke pallets.

- Zware vervuilingVerontreiniging door zand/papier kan beter worden aangepakt met langzaam draaiende rotoren dan met snel draaiende verdichtingsbladen (die snel bot worden).

- Warmtegevoelig materiaalGevoelige polymeren (zoals zwaar bedrukt BOPP) degraderen over het algemeen minder in een koude shredder dan in een hete compactor.

Het mechanisme

- VersnipperenEen hydraulische cilinder perst materiaal in een langzaam draaiende rotor (ongeveer 80 omwentelingen per minuut).

- MaatvoeringHet materiaal wordt door een zeef (bijv. 40 mm) gehaald om een uniforme grootte te garanderen.

- VoedenDe koude chips vallen direct in de extruderopening of op een transportband.

- ExtrusieDe schroef doet het grootste deel van het smeltwerk (de rest komt van de verwarming van de cilinder en procesverliezen).

Beslissingsmatrix: Welke machine heb je nodig?

| Parameter | Snij- en verdichtingslijn | Versnipperaar-extruderlijn |

|---|---|---|

| Invoerdichtheid | Laag (< 150 kg/m³) - Folie, schuim, vezel | Hoog (> 200 kg/m³) - Harde slijpresten, onderdelen |

| Vochttolerantie | Hoog (5-7%) - Wrijvingsdroging | Laag (< 2%) - Moet eerst gedroogd worden |

| Voorverwarmen | Ja (Voorwaardelijk materiaal) | Nee (koude toevoer) |

| Energieprofiel | Hoger vermogen (Compactormotor + Extruder) | Onder (alleen mechanisch snijden) |

| Gedrukte inkt | Sterke ontgassing vereist (inkt verdampt) | Minder verdamping bij de ingang |

| Onderhoud | Messenslijpen (cruciaal) | Rotatie van de rotorbladen (periodiek) |

Conclusie

Selecteer een Snij-Verdichter als uw primaire grondstof is lichtgewicht, gewassen folie of geweven vezel. De mogelijkheid om in één stap te verdichten en te drogen, maakt het de industriestandaard voor het recyclen van gebruikte folie.

Selecteer een Versnipperaar-extruder als u verwerkt stijve kunststoffen, harde brokken of warmtegevoelige technische polymeren. Het krachtige koppel maakt het mogelijk om zware objecten te verwerken die de hogesnelheidsbladen van een verdichtingsmachine zouden blokkeren of beschadigen.

Energycle biedt beide configuraties aan, waardoor technici de inlaatmodule specifiek kunnen afstemmen op de morfologie van de afvalstroom.

Referenties

[1] "Kunststoffen — Richtlijnen voor het terugwinnen en recyclen van kunststofafval (ISO 15270:2008)", ISO. Kunststoffen — Richtlijnen voor het terugwinnen en recyclen van kunststofafval (ISO 15270:2008)

[2] Overzichtsbronnen voor techno-economische analyse (TEA), NREL. NREL

Gebruikt tapijt is de "aartsvijand" van standaard shredders. Hoewel de vezels aan de oppervlakte (nylon, PP of PET) sterk zijn, is de echte boosdoener de onderlaag. Deze is vaak zwaar gevuld met Calciumcarbonaat (CaCO3) En als de rug van tapijt vervuild raakt met vuil, kan deze fungeren als een flexibele slijpsteen, waardoor de messen van gereedschapsstaal snel bot worden (soms al na tientallen bedrijfsuren). Deze handleiding beschrijft een oplossing voor de grootschalige verwerking van tapijt.

Gerelateerde apparatuur: textielafval-enkelassige versnipperaar.

De chemie van slijtage: waarom messen het begeven

De meeste industriële shredders gebruiken D2- of Cr12MoV-staal (hardheid: 58-60 HRC).

* Het probleemCalciumcarbonaat is zacht (Mohs 3), maar de zand-/silicaverontreinigingen die vaak in gebruikt tapijt worden aangetroffen, zijn hard (Mohs 7).

* Het resultaatSnelle slijtage door schuren. Een standaard set messen van £$3.000 gaat in een tapijtlijn die 24/7 in gebruik is, mogelijk maar 2 weken mee.

De oplossing: messen met een hardmetalen punt.

Om tapijt economisch te verwerken, wolfraamcarbide Inzetstukken zijn vaak gerechtvaardigd wanneer slijtage en vuil op de ruggengraat frequente meswisselingen noodzakelijk maken.

* Hardheid: 90+ HRC (vrijwel slijtvast tegen CaCO3).

* OntwerpEen stalen drager met een gesoldeerde hardmetalen punt.

* Kosten versus levensduurVaak kost het meerdere malen meer dan D2, maar het kan bij schurende toepassingen wel meerdere malen langer meegaan.

* rendement op investeringBesparingen op stilstandtijd kunnen de upgrade snel terugverdienen, maar de terugverdientijd hangt af van de operationele tijd, de arbeidskosten voor het vervangen van de messen en de mate van vervuiling.

Vezels met hoge treksterkte: het risico op "oprollen"

Nylon 6,6-vezels zijn speciaal ontwikkeld. niet breken. Wanneer het materiaal versnipperd raakt, hebben lange, losse draden de neiging zich om de rotoras te wikkelen, waardoor de lagers uiteindelijk doorbranden.

Vereiste machinefuncties:

1. Gegroefde "anti-wikkel" rotorEen gestructureerd oppervlak van de schacht voorkomt dat vezels wegglijden en samentrekken.

2. Nauwkeurige snijspleetDe speling tussen rotor en stator wordt vaak gespecificeerd als $<0,5 mm$ (afhankelijk van de staat van het mes en het rotorontwerp). Als de speling 1,0 mm is, zal het nylon zich eenvoudigweg om het mes vouwen in plaats van te snijden, wat tot een blokkering leidt.

3. AsbeschermingsplatenFysieke labyrintafdichtingen, vastgeschroefd aan de uiteinden van de rotor, voorkomen dat vezels in het lagerhuis terechtkomen.

Toepassing: Aanbeveling voor brandstof versus vezels

1. Afvalverbranding voor energieopwekking (cementovens)

- Doel: Hoog-BTU-fluff voor co-processing.

- SpecificatieDeeltjesgrootte <30 mm. De scheiding van calciumcarbonaat is minder kritisch, omdat het onderdeel wordt van de cementklinker.

- Machine: Zware papiervernietiger met enkele as en hardmetalen messen.

2. Recycling in een gesloten kringloop (depolymerisatie)

- Doel: Zuiver nylon 6 of 6,6-vezel.

- ProcesVersnipperen -> Hamermolen -> Dichtheidsscheiding.

- MachineJe hebt eerst een "Shear Shredder" nodig om de vezels van de rug te scheiden zonder de lijm te verpulveren, wat de verdere scheiding vergemakkelijkt.

Bedieningsprotocol voor tapijtrollen

Nooit Stop een hele rol kamerbreed tapijt in een shredder, tenzij het een machine van 100+ is (minimaal 100 pk / 75 kW). De dichtheid van een strak opgerolde rol kan een kleinere rotor direct blokkeren.

* Beste praktijkGebruik een Guillotineschaar om de rollen in stukken van 1 meter te snijden voordat ze worden ingevoerd, of om de rol af te wikkelen met behulp van een speciale invoerunit.

Veelgestelde vragen

Kan ik automatten recyclen?

Autotapijt is vaak gemaakt van PET met een dikke rubberen/bitumen onderlaag. Het is zelfs nog schurender dan tapijt voor thuisgebruik. Hardmetaal is verplicht.

Waarom raakt mijn papiervernietiger oververhit?

Botte messen veroorzaken wrijving. In tapijt zorgt deze wrijving ervoor dat de PP-ruglaag smelt (smeltpunt ~160 °C). Als je "plastic lava" op je rotor ziet, zijn je messen bot.

Referenties

[1] "Onderzoek naar de schurende werking van tapijten,"" Recyclingtechnologie vandaag. Onderzoek naar de slijtvastheid van tapijten

[2] "Treksterkte-eigenschappen van nylon 6,6,"" DuPont Engineering Polymers. Treksterkte-eigenschappen van nylon 6,6

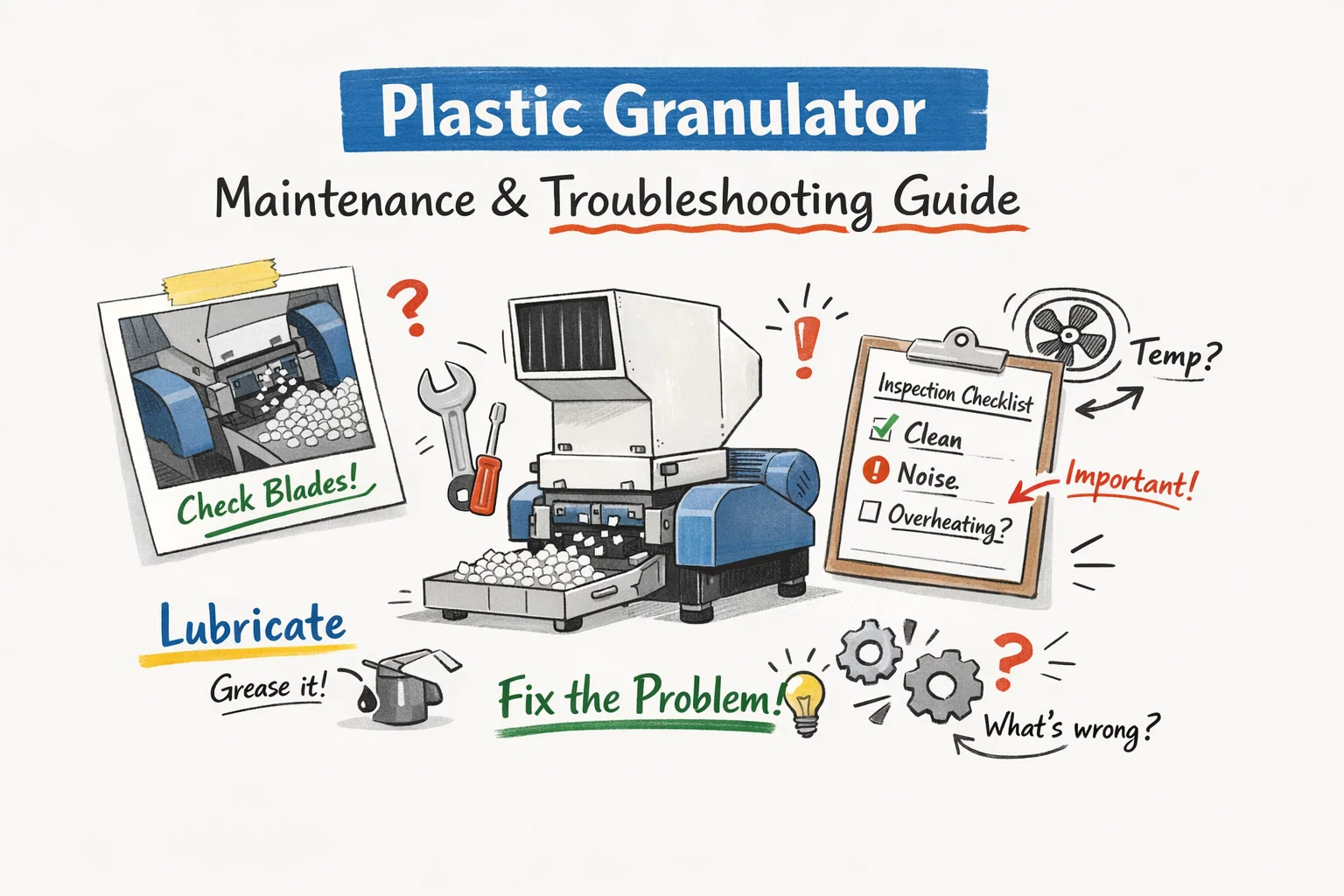

Kunststof granulatoren Ze vormen een essentieel onderdeel van de dagelijkse werkzaamheden in recyclingfabrieken en zijn verantwoordelijk voor het verkleinen van plastic afval tot uniforme korrels voor verdere verwerking. Na verloop van tijd kunnen slijtage, vervuiling en onjuist gebruik echter de prestaties aanzienlijk verminderen en de stilstandtijd verlengen.

Deze handleiding richt zich op Praktisch onderhoud, probleemoplossing en beste operationele procedures Om recyclingbedrijven te helpen de levensduur van hun apparatuur te verlengen, een stabiele productie te handhaven en ongeplande stilstanden te verminderen, zonder dat dit overlapt met beslissingen over de selectie of aanschaf van apparatuur.

Waarom goed onderhoud van granulatoren belangrijk is in recyclingbedrijven

Bij continue recyclingprocessen wordt een kunststofgranulator blootgesteld aan wisselende materialen, schurende verontreinigingen en hoge mechanische belastingen. Zonder een gestructureerd onderhoud kunnen zelfs goed ontworpen machines voortijdige slijtage en een afnemende prestatie vertonen.

Effectief onderhoud helpt bij:

- Zorg voor een constante korrelkwaliteit gedurende lange productiecycli.

- Verminder onverwachte storingen en noodreparaties.

- Verleng de operationele levensduur van slijtageonderdelen.

- Verbeter de algehele efficiëntie en veiligheid van de installatie.

Voor recyclingbedrijven die met krappe marges werken, is preventief onderhoud vaak kosteneffectiever dan reparaties die achteraf moeten worden uitgevoerd.

Essentiële onderhoudstaken voor kunststofgranulatoren

Een gestructureerd onderhoudsschema garandeert een stabiele werking onder reële recyclingomstandigheden. De volgende taken worden aanbevolen voor de meeste industriële recyclingomgevingen.

Dagelijks onderhoud

- Reinig de trechter en het invoergebied om ophoping van materiaal te voorkomen.

- Controleer de snijkamer op achtergebleven plastic of verontreiniging.

- Controleer de messen en schermen op vroege tekenen van slijtage.

- Controleer de smeerpunten op basis van het aantal bedrijfsuren en de belasting.

Wekelijks onderhoud

- Reinig de luchtfilters om een goede koeling en luchtstroom te garanderen.

- Controleer de aandrijfriemen en koppelingen op spanning en uitlijning.

- Controleer de elektrische aansluitingen op loszittende verbindingen of oververhitting.

- Verwijder stofophoping van buitenoppervlakken.

Maandelijks onderhoud

- Controleer de uitlijning van rotor en stator onder bedrijfsomstandigheden.

- Controleer de lagers op abnormale geluiden of temperatuurstijgingen.

- Reinig en smeer de versnellingsbak indien nodig.

- Test veiligheidssystemen zoals noodstops en vergrendelingen.

Jaarlijkse of geplande onderhoudsbeurt

- Vervang slijtagegevoelige onderdelen zoals messen, zeven en lagers.

- Controleer de constructie-elementen op vermoeiing of scheuren.

- Controleer de machinekalibratie opnieuw om de snij-efficiëntie te herstellen.

- Controleer de operationele logboeken om terugkerende problemen te identificeren.

Veelvoorkomende problemen met kunststofgranulatoren oplossen

Zelfs bij regelmatig onderhoud kunnen er nog operationele problemen optreden. Vroegtijdige diagnose kan voorkomen dat kleine problemen escaleren.

De granulator start niet.

- Controleer of de stroomvoorziening stabiel is en de spanning correct is.

- Controleer de veiligheidsschakelaars en vergrendelingen.

- Zorg ervoor dat het noodstopcircuit volledig is gereset.

Verminderde output of doorvoer

- Controleer de scherpte van het mes en de snijopening.

- Controleer de zeven op verstopping of vervorming.

- Controleer of de deeltjesgrootte en de stroomsnelheid van het invoermateriaal consistent zijn.

Inconsistente korrelgrootte

- Controleer de messen en zeven op ongelijkmatige slijtage.

- Controleer of de rotor en stator correct zijn uitgelijnd.

- Evalueer de consistentie en de mate van verontreiniging van het invoermateriaal.

Overmatig lawaai of trillingen

- Controleer de lagers en bevestigingspunten.

- Controleer op rotoronbalans veroorzaakt door ongelijkmatige slijtage.

- Zorg ervoor dat de machine correct waterpas staat en verankerd is.

Operationele best practices voor het verbeteren van de prestaties van granulatoren

Naast routineonderhoud speelt operationele discipline een belangrijke rol in de prestaties op lange termijn.

Gebruik voor de toepassing geschikte messen en zeven.

Door snijcomponenten te kiezen die passen bij het materiaalsoort, de dikte en de hardheid, wordt het energieverbruik en de slijtage verminderd.

Zorg voor een stabiel voederproces.

Plotselinge schommelingen in de toevoer of onregelmatige toevoer verhogen de mechanische belasting en versnellen de slijtage van de messen.

Monitor trends in energieverbruik

Een geleidelijke toename van het stroomverbruik duidt vaak op slijtage van de messen, verstopping van het filter of problemen met de lagers, voordat er zichtbare symptomen optreden.

Pas waar mogelijk voorspellend onderhoud toe.

Conditiebewaking, trillingsanalyse en temperatuurregistratie helpen storingen vroegtijdig op te sporen en ongeplande stilstand te verminderen.

Wanneer onderhoud alleen niet langer volstaat

Onderhoud kan de levensduur verlengen, maar het kan capaciteitsbeperkingen, structurele vermoeidheid of veranderende productievereisten niet oneindig compenseren.

Als een recyclingbedrijf te maken krijgt met:

- Aanhoudende afname van de doorvoer

- Toenemende trillingen ondanks herhaalde reparaties.

- Structurele slijtage die de veiligheid of betrouwbaarheid beïnvloedt

Het is wellicht tijd om te evalueren. vervanging van apparatuur of systeemupgrades.

Voor bedrijven die op zoek zijn naar nieuwe oplossingen, kunt u hier onze opties voor industriële kunststofgranulatoren bekijken:

https://www.energycle.com/plastic-granulators/

(Enkelvoudig referentiepunt voor evaluatiedoeleinden; de onderhoudsrichtlijnen blijven onafhankelijk van het type apparatuur.)

Conclusie

Onderhoud aan kunststofgranulatoren is meer dan alleen een checklist; het is een operationele strategie die direct van invloed is op de productiviteit, veiligheid en kostenbeheersing in recyclingbedrijven. Door preventief onderhoud, gestructureerde probleemoplossing en een gedisciplineerde bedrijfsvoering te combineren, kunnen recyclingbedrijven betrouwbaardere prestaties en een langere levensduur van hun apparatuur realiseren.

Een duidelijke scheiding tussen operationele richtlijnen En selectie van apparatuur Dit zorgt voor betere besluitvorming in elke fase van het recyclingproces.

Veelgestelde vragen (FAQ)

Hoe vaak moeten de messen van een granulator worden onderhouden?

De onderhoudsintervallen zijn afhankelijk van de schurende werking van het materiaal, de mate van vervuiling en het aantal bedrijfsuren. In industriële recyclingomgevingen is een inspectie om de 100-300 uur gebruikelijk.

Zijn aftermarket-onderdelen geschikt voor recycling?

Hoewel aftermarket-onderdelen de kosten op korte termijn kunnen verlagen, kunnen de compatibiliteit en duurzaamheid variëren. Inconsistente onderdelen leiden vaak tot snellere slijtage en een instabiele werking.

Hoe moeten operators worden opgeleid voor het dagelijkse onderhoud?

Operators dienen een gedocumenteerde checklist te volgen met betrekking tot reiniging, inspectie en veiligheidscontrole. Praktische training en toezicht zijn essentieel voor consistentie.

Wat moet er gebeuren in geval van een plotselinge storing?

Schakel de machine veilig uit, onderbreek de stroomtoevoer en analyseer het probleem systematisch. Herhaalde storingen duiden meestal op dieperliggende mechanische of operationele problemen.