Maszyny do recyklingu PVC zmieniają sposób, w jaki producenci przetwarzają odpady polichlorku winylu w budownictwie i przemyśle. Systemy te przetwarzają zużyte profile PVC – ramy okienne, systemy drzwiowe i sekcje rur – z powrotem w użyteczne surowce, zamykając obieg materiału, który można ponownie przetworzyć nawet siedem razy bez utraty wydajności.[1]

Argumenty za recyklingiem profili PVC

Budownictwo generuje miliony ton odpadów z PVC rocznie. Kiedy profile PVC osiągają koniec swojego cyklu życia, recykling stanowi praktyczną alternatywę dla składowania na wysypiskach śmieci lub spalania, które to metody wiążą się z ryzykiem dla środowiska ze względu na zawartość chloru w PVC.

Mechaniczny recykling za pomocą specjalistycznego sprzętu pozwala na produktywne wykorzystanie PVC. Każda tona poddanego recyklingowi PVC pozwala zaoszczędzić około 501 TP7 ton energii potrzebnej do produkcji materiału pierwotnego i zmniejszyć emisję do powietrza o ponad 601 TP7 ton.[2] W przypadku produkcji profili okiennych, wykorzystanie materiału pochodzącego z recyklingu 70% pozwala na redukcję emisji wody o więcej niż w przypadku 60% w porównaniu do formuł całkowicie pierwotnych.

Trwałość PVC daje przewagę w recyklingu. W typowych zastosowaniach pojedyncze produkty z PVC wytrzymują 100 lat. Mnożąc to przez sześć lub siedem cykli recyklingu, materiał potencjalnie zachowuje przydatność przez 600-700 lat.[1]

Jak urządzenia do recyklingu PVC przetwarzają profile

Nowoczesne maszyny do recyklingu PVC obsługują cały proces przetwarzania – od zanieczyszczonych profili po czysty granulat gotowy do produkcji.

Sortowanie i usuwanie zanieczyszczeń

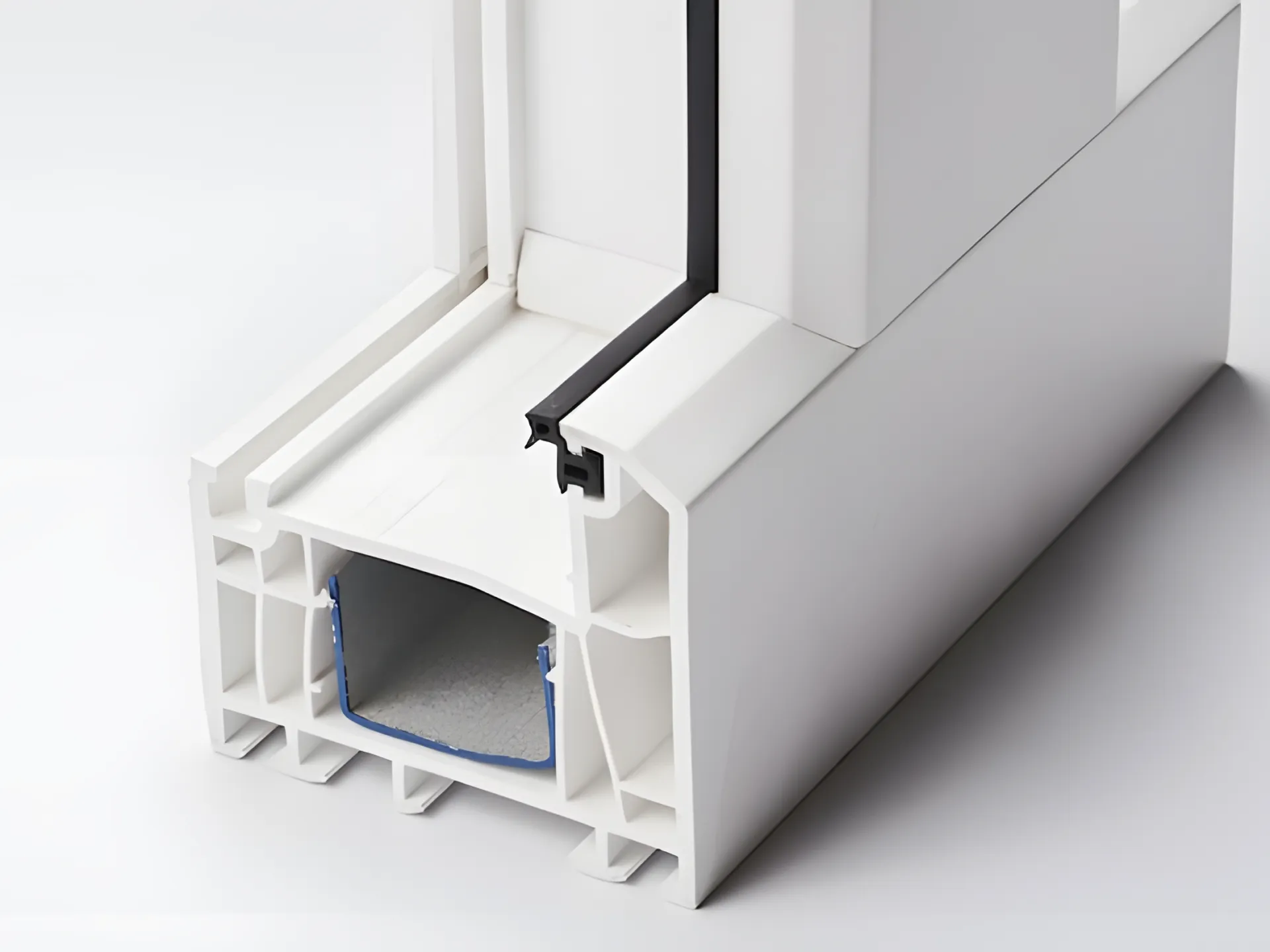

Wstępne przetwarzanie rozpoczyna się od inspekcji i separacji. Zautomatyzowane systemy usuwają metalowe wzmocnienia, gumowe uszczelki, wkładki z włókna szklanego i inne elementy niezawierające PCW. Ten etap wstępnego przetwarzania decyduje o jakości końcowego materiału pochodzącego z recyklingu – lepsza separacja zapewnia czystszy materiał wyjściowy.

Zmniejszenie rozmiaru

Niszczarki do plastiku a młyny rozdrabniają całe profile na małe płatki, zazwyczaj o rozmiarze 10-20 mm. To rozdrabnianie służy dwóm celom: zwiększa powierzchnię do mycia i tworzy jednolity materiał wsadowy do dalszego przetwarzania.

Systemy mycia

Płatki przechodzą wieloetapowe mycie mające na celu usunięcie zanieczyszczeń powierzchniowych, klejów, etykiet i resztek brudu. Plastikowe sznurki do prania Stosuj myjki cierne, zbiorniki pływakowe i cykle gorącej wody, aby osiągnąć poziom czystości odpowiedni do zastosowań produkcyjnych. Woda myjąca jest poddawana uzdatnianiu i recyrkulacji w celu zminimalizowania zużycia wody.

Suszenie i granulacja

Czyste płatki trafiają do suszarek termicznych, które redukują zawartość wilgoci poniżej 0,5%. Następnie suchy materiał trafia do wytłaczarek, które topią PVC i formują go w jednorodne granulki. Granulat ten służy jako bezpośredni surowiec do formowania wtryskowego, wytłaczania i innych procesów produkcji PVC.

Możliwości sprzętu i przepustowość

Systemy recyklingu PVC skalują się od małych zakładów przetwarzających 100-300 kg/h do instalacji przemysłowych przetwarzających wiele ton na godzinę. Wydajność zależy od rodzaju profilu, poziomu zanieczyszczeń i docelowej specyfikacji granulatu.

Zaawansowane maszyny mogą przetwarzać złożone profile zawierające wiele materiałów. Technologia sortowania optycznego identyfikuje i oddziela różne mieszanki PVC według koloru i składu, zachowując jakość materiału w procesie recyklingu.

Kontrola temperatury podczas topienia ma kluczowe znaczenie. PVC ulega degradacji w przypadku nadmiernego nagrzania, uwalniając kwas solny, który uszkadza urządzenia i pogarsza właściwości materiału. Nowoczesne wytłaczarki wykorzystują precyzyjne strefy temperaturowe i zarządzanie czasem przebywania, aby zapobiec degradacji termicznej.

Jakość materiału w recyklingowanym PVC

Prawidłowo przetworzony, poddany recyklingowi PVC zachowuje właściwości fizyczne porównywalne z materiałem pierwotnym. Wytrzymałość na rozciąganie, odporność na uderzenia i odporność na warunki atmosferyczne pozostają zgodne ze specyfikacją, jeśli recykling odbywa się zgodnie z kontrolowanymi procedurami.

W 2023 r. europejski przemysł PVC poddał recyklingowi około 912 000 ton, przy czym do całości przyczyniały się zarówno odpady przemysłowe, jak i produkty pokonsumenckie.[3] Recykling poprzemysłowy — przetwarzanie odpadów fabrycznych i produkcyjnych — odpowiada za recykling około 60% objętości, ponieważ materiał jest czystszy i bardziej spójny.

Recykling odpadów pokonsumenckich wiąże się z kolejnymi wyzwaniami. Odpady budowlane i rozbiórkowe zawierają materiały mieszane, powierzchnie zwietrzałe i o zróżnicowanym składzie. Pomimo tych komplikacji, udoskonalenia technologiczne stale zwiększają wskaźniki odzysku odpadów pokonsumenckich.

Rozwiązywanie problemu zróżnicowania kolorów

Profile PVC dostępne są w wielu kolorach – białym, brązowym, szarym i odcieniach niestandardowych. Mieszanie kolorów podczas recyklingu prowadzi do powstania szarego lub brązowego granulatu, co ogranicza możliwości zastosowania.

Niektórzy producenci segregują materiały według koloru, aby zachować ich wartość. Białe profile osiągają wyższe ceny jako materiał z recyklingu, ponieważ można je ponownie pigmentować w dowolnym kolorze. Ciemne profile zazwyczaj pozostają ciemne, co jest odpowiednie do zastosowań, w których kolor nie ma znaczenia lub preferowane są ciemne odcienie.

Alternatywnie, producenci dodają niewielkie ilości przebarwionego materiału pochodzącego z recyklingu do pierwotnego PVC w celu wykorzystania w niewidocznych zastosowaniach, godząc w ten sposób cele zrównoważonego rozwoju z wymogami estetycznymi.

Integracja z zasadami gospodarki o obiegu zamkniętym

Maszyny do recyklingu PVC umożliwiają produkcję w obiegu zamkniętym. Firmy zbierają własne odpady produkcyjne oraz zwroty od klientów, przetwarzają je na miejscu i ponownie wykorzystują odzyskane materiały w nowych produktach.

Program VinylPlus, branżowa inicjatywa obejmująca całą Europę, wyznaczył cel, jakim jest roczny recykling 900 000 ton do 2025 r., a do 2030 r. ma to być co najmniej 1 000 000 ton.[4] Aby zrealizować te cele, potrzebna jest zarówno infrastruktura do zbiórki, jak i możliwości przetwarzania sprzętu do recyklingu.

Recykling chemiczny stanowi nowe, alternatywne podejście. Zamiast mechanicznego topienia PVC, procesy chemiczne rozbijają polimer na podstawowe elementy budulcowe – węglowodory, chlor i dodatki – które trafiają z powrotem do strumieni produkcji przemysłowej.[5] Technologia ta może być wykorzystywana do przetwarzania strumieni mieszanych i zanieczyszczonych, których recykling mechaniczny nie jest w stanie przetworzyć, choć jej wdrożenie na skalę komercyjną wciąż się rozwija.

Zagadnienia operacyjne

Przy eksploatacji urządzeń do recyklingu PVC należy zwrócić uwagę na kilka czynników:

Konsystencja materiału: Wahania jakości wejściowej wpływają na specyfikacje wyjściowe. Należy ustalić umowy z dostawcami lub protokoły odbioru, które zminimalizują zanieczyszczenie.

Harmonogramy konserwacji: Wypełniacze ścierne w niektórych mieszankach PVC powodują zużycie krawędzi skrawających i ślimaków. Regularne kontrole zapobiegają nieoczekiwanym przestojom.

Wymagania dotyczące wentylacjiNawet przy odpowiedniej kontroli temperatury, obróbka PVC uwalnia pewne substancje lotne. Odpowiednie systemy wyciągowe chronią pracowników i spełniają przepisy dotyczące jakości powietrza.

Badanie granulatu:Okresowe pobieranie próbek ma na celu sprawdzenie, czy materiał poddany recyklingowi spełnia specyfikacje produkcyjne dotyczące szybkości płynięcia, gęstości i właściwości mechanicznych.

Korzyści ekonomiczne i środowiskowe

Koszty inwestycyjne linii do recyklingu PVC wahają się od 100 000 dolarów w przypadku podstawowych systemów małej skali do kilku milionów dolarów w przypadku w pełni zautomatyzowanych instalacji przemysłowych. Okres zwrotu inwestycji zależy od:

- Objętość dostępnego złomu PVC

- Różnica cen między materiałem pierwotnym a materiałem z recyklingu

- Koszty pracy związane z sortowaniem i obsługą

- Koszty energii i wody

- Popyt rynkowy na granulat z recyklingu

Wiele firm przetwórczych osiąga zwrot inwestycji w ciągu 2-4 lat, gdy stabilny poziom podaży materiałów i popyt rynkowy pokrywają się. Korzyści dla środowiska – mniejszy tonaż odpadów składowanych na wysypiskach, niższe emisje i mniejsze wydobycie surowców pierwotnych – stanowią wartość dodaną, której nie uchwyci sama analiza finansowa.

Często zadawane pytania

Czy wszystkie rodzaje PVC można poddawać recyklingowi razem?

Sztywny i elastyczny PVC wymagają różnych parametrów przetwarzania ze względu na ich odmienny skład. Mieszanie ich obniża jakość materiału. Przed obróbką należy je posortować według rodzaju.

Jak przetworzony PVC wypada w porównaniu z materiałem pierwotnym?

Po odpowiednim przetworzeniu, przetworzony PVC zachowuje się niemal identycznie jak materiał pierwotny w większości zastosowań. Niektóre zastosowania o dużym naprężeniu lub zastosowania krytyczne mogą nadal wymagać zawartości materiału pierwotnego 100%.

Co się dzieje z PVC, którego nie można poddać recyklingowi mechanicznemu?

Silnie zanieczyszczony lub mieszany materiał PVC może zostać poddany odzyskowi energii (spalaniu z wychwytywaniem energii), recyklingowi chemicznemu lub, co jest mniej pożądane, składowaniu na wysypiskach. Postęp technologiczny stale zmniejsza odsetek odpadów, których nie można poddać recyklingowi mechanicznemu.

Czy istnieje rynek zbytu na przetworzone PVC?

Tak. Producenci profili budowlanych, rur i inni przetwórcy PVC aktywnie kupują granulat z recyklingu. Ceny są zazwyczaj o 15-30% niższe od cen pierwotnego PVC, w zależności od jakości i warunków rynkowych.

Maszyny do recyklingu PVC zapewniają mechaniczną podstawę do przetwarzania odpadów budowlanych w surowiec do produkcji. Wraz z rozwojem systemów zbiórki i technologii urządzeń, wskaźniki recyklingu będą nadal rosły, co pozwoli na zwiększenie wykorzystania produkcyjnego PVC i zmniejszenie wpływu branży budowlanej na środowisko.