Nasz prasa ślimakowa do folii plastikowej Systemy (wyciskarek/zagęszczaczy) są pozycjonowane głównie w Europie i Ameryce Północnej, gdzie firmy recyklingowe borykają się ze wspólną rzeczywistością: wyższymi kosztami pracy, bardziej rygorystycznymi wymogami jakościowymi i rosnącymi cenami energii. Nabywcy w tych regionach zazwyczaj preferują urządzenia, które mogą zapewnić:

- Stabilna redukcja wilgoci w przypadku płukanej folii (w celu poprawy stabilności wytłaczania i jakości peletu)

- Niższe koszty operacyjne poprzez efektywne odwadnianie i wykorzystanie ciepła

- Stała przepustowość z minimalną interwencją operatora

- Niezawodna wydajność w przypadku wymagających surowców (folia zadrukowana, folia mieszana, folia mokra lub zanieczyszczona)

Europa (UE/Wielka Brytania): Największy popyt występuje w krajach o rozwiniętej infrastrukturze recyklingowej i ambitnych celach w zakresie recyklingu opakowań – zwłaszcza w Niemczech, Włoszech, Francji, Hiszpanii, Holandii, Polsce i Wielkiej Brytanii. Rynki te często wymagają ściślejszej kontroli zanieczyszczeń i wilgotności, aby spełnić oczekiwania dotyczące jakości granulatu w dalszej produkcji.

Ameryka Północna (USA/Kanada): Wiele zakładów zwiększa wydajność, aby przetwarzać więcej folii pokonsumenckich oraz folii komercyjnych/przemysłowych. Do priorytetów należą automatyzacja, bezawaryjna praca i redukcja zużycia energii na tonę, przy jednoczesnym zachowaniu stałej jakości granulatu w zastosowaniach o wyższej wartości.

Czym jest prasa ślimakowa do folii z tworzyw sztucznych (wyciskarka/zagęszczacz)?

System prasy ślimakowej do folii z tworzyw sztucznych to odwadnianie mechaniczne + etap zagęszczania Stosowany po linii do mycia folii. Usuwa wolną wodę z umytej folii za pomocą ściskanie i ścinanie, przekształcając wilgotną, puszystą folię w gorący, zagęszczony, niskowilgotny produkt który niezawodniej podaje materiał do wytłaczarki i granulatora.

W typowej linii produkcyjnej folii prasa ślimakowa znajduje się za:

sortowanie → rozdrabnianie → mycie → (płukanie tarciowe/pływające) → odwadnianie mechaniczne → prasa ślimakowa (wyciskarka) → wytłaczanie → peletyzacja

W porównaniu z podstawowymi wirówkami lub prostymi wałkami ściskającymi, dobrze zaprojektowana prasa ślimakowa może zapewnić:

- Niższa i bardziej stabilna wilgotność

- Gorący, zagęszczony materiał wyjściowy (zagęszczona folia)

- Zmniejszone uwięzienie powietrza przed wytłaczaniem

- Lepsza stabilność linii w warunkach rzeczywistych zmian surowca

Dlaczego kontrola wilgotności ma bezpośredni wpływ na koszty i jakość peletu

Wilgoć to nie tylko “woda”. W recyklingu folii problemy z wilgocią często wiążą się z:

- pozostałości detergentu, drobne zanieczyszczenia i ślady organiczne

- substancje lotne z tuszu (film wydrukowany)

- nierównomierne suszenie ze względu na zmianę grubości folii

- woda uwięziona w fałdach i strukturach wielowarstwowych

Jeśli wilgoć jest niestabilna, wytłaczarka musi się z nią zmagać. Rezultat jest znany każdemu recyklerowi folii:

- pęcherzyki/pustki w peletkach

- niestabilne ciśnienie stopu

- częste zmiany sit (zanieczyszczenia + żele)

- niższa przepustowość lub wymuszone spowolnienia

- wyższe zużycie energii na tonę

- więcej złomu i więcej interwencji operatora

Prasa ślimakowa rozwiązuje problem wcześniej — zanim wytłaczarka stanie się “suszarką”.”

Główni nabywcy: dla kogo jest przeznaczony ten system

System ten został zaprojektowany dla zakładów, które potrzebują przetwarzać umytą folię plastikową na stabilny, wysokiej jakości surowiec do wytłaczania i peletyzacji. Typowi klienci to:

1) Zakłady recyklingu folii plastikowych (pokonsumenckich i poprzemysłowych)

- Przetwarzanie operatorów Folia LDPE/LLDPE, folia stretch, folia opakowaniowa, torby zakupowe, folia rolnicza i mieszane tworzywa elastyczne

- Zakłady działające w pełnej linii: sortowanie → rozdrabnianie → mycie → odwadnianie/wyciskanie → wytłaczanie → peletyzacja

2) Obiekty do peletyzacji/granulacji

- Producenci przechodzą z podstawowego odwadniania na lepszą kontrolę wilgotności w celu poprawy stabilności stopu

- Rośliny dążące do wyższa konsystencja granulatu, mniej pęcherzyków powietrza/pustek i mniejszy zapach spowodowane przez pozostałą wilgoć i substancje lotne

3) Integratorzy linii myjących i konstruktorzy linii EPC/pod klucz

- Firmy inżynieryjne i integratorzy dostarczający kompletne linie do recyklingu folii, potrzebujący niezawodnego etapu ściskania/zagęszczania w celu optymalizacji zwrotu z inwestycji całego systemu

4) Operatorzy zakładów przetwarzania odpadów i MRF rozszerzają działalność o recykling folii

- Operatorzy dodają możliwość recyklingu folii, aby uzyskać większą wartość z elastycznych strumieni opakowań

5) Przetwórcy i producenci tworzyw sztucznych z wewnętrznym recyklingiem

- Fabryki odzyskujące wewnętrzne złomy filmowe i starające się obniżyć koszty utylizacji oraz zwiększyć wydajność przetwarzania

Typowi decydenci

W Europie i Ameryce Północnej decyzje zakupowe podejmowane są zazwyczaj na podstawie:

- Właściciele zakładów / Dyrektorzy generalni (ROI i pojemność)

- Menedżerowie operacyjni (czas pracy, obsada personalna, stabilność)

- Inżynierowie procesowi (cele wilgotnościowe, jakość peletu, integracja linii)

- Menedżerowie ds. utrzymania ruchu (części eksploatacyjne i eksploatacyjne)

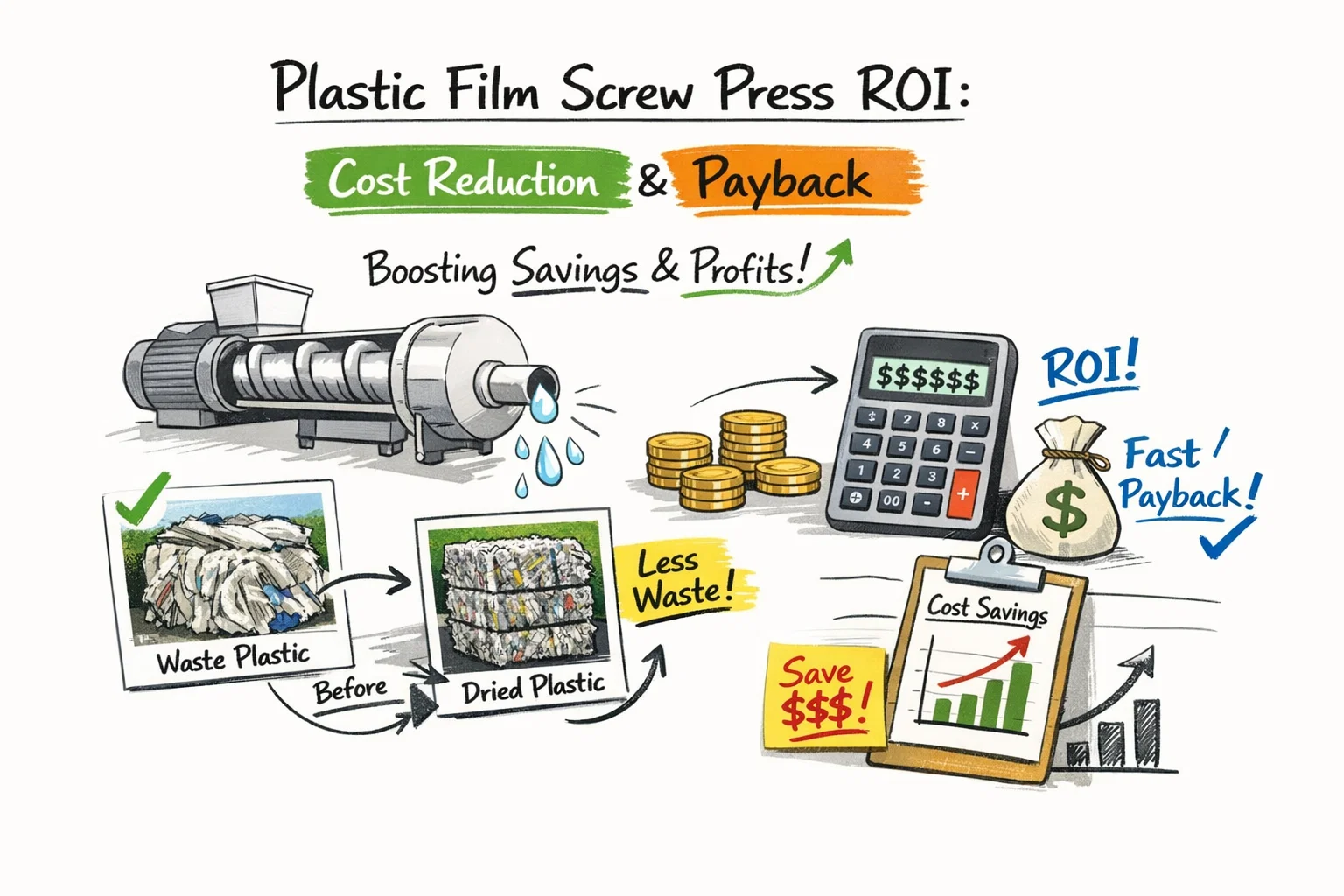

Redukcja kosztów: gdzie prasa ślimakowa zapewnia rzeczywisty zwrot z inwestycji

Kiedy zakłady oceniają system prasy ślimakowej, najważniejszym pytaniem nie jest “jak to działa”, ale gdzie oszczędzane są pieniądze. W rzeczywistych operacjach oszczędności zazwyczaj wynikają z pięciu obszarów:

1) Większa przepustowość i mniej spowolnień

Mokra folia zachowuje się nierównomiernie i może przeciążać podajniki, powodować mostkowanie lub zmuszać wytłaczarkę do pracy z niższą prędkością. Prasa ślimakowa wytwarza gęsty, ciepły, spójny materiał, co poprawia podawanie i stabilizuje wytłaczanie.

Praktyczne skutki:

- bardziej stabilne ciśnienie stopu

- mniej awaryjnych zatrzymań

- skrócony czas pracy na zmianę

- łatwiejsze utrzymanie docelowego wyniku

2) Niższe zużycie energii na tonę

Jeżeli wilgoć dostanie się do wytłaczarki, energia zostanie zużyta na:

- parowanie wody

- kompensacja niestabilności stopu

- intensywniejsza (i dłuższa) praca systemów próżniowych

Usuwając wodę mechanicznie (co jest generalnie tańsze niż usuwanie termiczne), zmniejszasz obciążenie energetyczne w dalszej części procesu.

Co się poprawia:

- niższe kWh/tonę dla ekstruzji

- mniej szoku termicznego i mniej wahań temperatury

- zmniejszone zapotrzebowanie na ciepło dzięki cieplejszemu, zagęszczonemu surowcowi

3) Niższe koszty pracy dzięki mniejszej interwencji

Wiele linii produkcyjnych opiera się na umiejętnościach operatorów, którzy chcą “zwalczyć zmienność”. Prasa ślimakowa sama w sobie redukuje zmienność.

Gdzie spada siła robocza:

- mniej regulacji podajników i ustawień wytłaczarki

- mniej wyłączeń w celu czyszczenia i rozwiązywania problemów

- mniej czasu spędzonego na obsłudze wilgotnego, puszystego osadu (ręczne usuwanie zatorów, czyszczenie mostków itp.)

4) Lepsza jakość peletu (wyższa cena sprzedaży lub szerszy dostęp dla kupujących)

Wilgoć i substancje lotne są głównymi czynnikami powodującymi:

- bąbelki w peletkach

- wady związane z zapachem i parą

- słabe wykończenie powierzchni

- niestabilne zachowanie MFI w przetwarzaniu downstream

Lepsza kontrola wilgoci może umożliwić:

- bardziej spójny wygląd peletu

- mniej skarg/zwrotów klientów

- dostęp do aplikacji o wyższej wartości (w zależności od surowca i ogólnej konstrukcji linii)

5) Mniejsza ilość złomu, przestojów i stresu związanego z konserwacją

Niestabilne karmienie na mokro często zwiększa:

- obciążenie pakietu ekranów i częstotliwość zmian

- przeniesienie zanieczyszczeń

- zużycie śrub, grzałek i podzespołów dalszych

- “ukryty przestój” spowodowany ciągłymi mikroprzerwami i cyklami ponownego uruchamiania

Stabilny i zagęszczony materiał wsadowy redukuje obciążenia operacyjne na całej linii.

Analiza zwrotu z inwestycji: Jak obliczyć zwrot z inwestycji w zakładzie recyklingu folii

Prosty i praktyczny model zwrotu z inwestycji obejmuje cztery mierzalne elementy:

- Dodatkowa produkcja (tony/rok) z lepszego czasu sprawności i stabilnej przepustowości

- Oszczędność energii (kWh/tonę lub $/tonę) z mniejszego obciążenia suszeniem i stabilnego wytłaczania

- Oszczędności na pracy ($/rok) z mniejszej liczby interwencji i przestojów

- Podnoszenie jakości ($/tonę) jeśli ulepszone peletki osiągną lepszą cenę lub będą szerzej akceptowane przez klientów

Wzór na zwrot z inwestycji (uproszczony)

Roczna korzyść = (dodatkowe tony × marża na tonę) + oszczędność energii + oszczędność pracy + poprawa jakości

Okres zwrotu = Inwestycja w system / Roczna korzyść

Uwaga: “Marża na tonę” powinna odpowiadać rzeczywistej marży (cenie sprzedaży pomniejszonej o koszty zmienne), a nie przychodowi.

Przykładowy scenariusz zwrotu z inwestycji (ilustracyjny)

Aby wyjaśnić matematykę, oto ilustracyjny przykład (liczby różnią się w zależności od rośliny i regionu):

Warunki roślinne:

- Linia do produkcji folii mytej o wydajności 3000–6000 ton/rok

- Obecne wahania wilgotności powodują częste spowolnienia i problemy z jakością

Konserwatywne założenia dotyczące ulepszeń po modernizacji prasy ślimakowej:

- +8% efektywna poprawa czasu sprawności/przepustowości

- -10% zużycie energii na tonę wytłaczania

- -1 operator-godzina/dzień redukcji interwencji (lub równoważna redukcja kosztów)

- zmniejszona ilość odpadów i przeróbek

Nawet przy ostrożnych założeniach wiele elektrowni odnotowuje zwrot z inwestycji dzięki:

- większa produkcja możliwa do sprzedaży (tony)

- mniej przestojów

- niższy całkowity koszt operacyjny na tonę

Jeśli chcesz, możemy zbudować niestandardowy arkusz ROI wykorzystując rzeczywiste liczby (pojemność, stawkę kWh, stawkę za robociznę i wskaźnik złomu), aby szacunkowy okres zwrotu odpowiadał docelowemu rynkowi Twojej placówki.

Kluczowe cele efektywności, o które proszą kupujący

Kiedy kupujący z UE/Wielkiej Brytanii i Ameryki Północnej oceniają systemy pras śrubowych, zazwyczaj zadają następujące pytania:

- Konsystencja wilgoci (nie tylko przeciętna wilgotność)

- Stabilność przepustowości pod film mieszany i film drukowany

- Koszt części eksploatacyjnych i częstotliwość ich wymiany

- Łatwy dostęp do czyszczenia i konserwacji

- Zgodność integracji z istniejącymi liniami mycia i wytłaczania

- Funkcje automatyzacji (kontrola obciążenia, ochrona momentu obrotowego, logika alarmów)

Jak system integruje się z linią mycia i peletyzacji

System prasy śrubowej jest najskuteczniejszy, gdy jest zintegrowany jako część stabilnego przepływu:

- Stabilne podawanie z linii do prania (równomierne mycie i odwadnianie mechaniczne w górnym biegu rzeki)

- Prasa ślimakowa odwadniająca + zagęszczająca (mechaniczne usuwanie wody i zagęszczanie)

- Kontrolowane rozładowanie (gęsty, ciepły materiał wyjściowy bezpośrednio do układu podawania wytłaczarki)

- Zoptymalizowane wytłaczanie pod kątem jakości stopu, nie jest zmuszony do działania jako suszarka

W wielu modernizacjach prasa ślimakowa staje się “stabilizatorem”, który pozwala wytłaczarce pracować bliżej jej projektowanej wydajności.

Często zadawane pytania (FAQ)

P1: Czy prasa ślimakowa obsługuje zarówno folie zadrukowane, jak i mieszane?

Tak. Folia zadrukowana i folia mieszana zazwyczaj zawierają więcej substancji lotnych i charakteryzują się większą zmiennością. Prasa ślimakowa pomaga stabilizować wilgotność i gęstość podawania, co zmniejsza szoki procesowe na dalszym etapie.

P2: Czy zastępuje suszarkę?

W wielu liniach produkcyjnych stosuje się prasę ślimakową redukuje lub upraszcza Potrzeby suszenia. To, czy całkowicie zastąpi suszenie termiczne, zależy od:

- Twój cel dotyczący wilgoci w procesie ekstruzji

- rodzaj surowca i zanieczyszczenie

- Twój ogólny projekt linii

P3: Czy korzystanie z niego sprawia operatorom trudności?

Nie. Większość systemów jest zbudowana z myślą o prostej obsłudze, z:

- kontrola obciążenia i ochrona momentu obrotowego

- wyczyść alarmy i blokady

- stabilna wydajność, która ogranicza interwencję ręczną

P4: Co jest ważniejsze dla zwrotu z inwestycji — redukcja wilgoci czy zagęszczenie?

Oba czynniki mają znaczenie. Redukcja wilgoci poprawia stabilność stopu, a zagęszczanie poprawia podawanie i przepustowość. Najlepszy zwrot z inwestycji (ROI) zazwyczaj wynika z połączenia:

- stabilna wilgotność + stabilna gęstość paszy + mniej przestojów

Chcesz obniżyć koszty i poprawić stabilność peletu?

Jeśli w Twoim zakładzie przetwarzana jest myta folia i masz problem z:

- niestabilne wytłaczanie

- pęcherzyki/pustki

- przestoju w karmieniu mokrym

- wysokie koszty operacyjne na tonę

System prasy ślimakowej do folii z tworzyw sztucznych jest często jednym z najszybszych sposobów na zwiększenie zwrotu z inwestycji (ROI), ponieważ stabilizuje najdroższy etap końcowy — wytłaczanie i peletyzację.

Skontaktuj się z nami uwzględniając rodzaj materiału (folia LDPE/LLDPE/mieszana), docelową wydajność i aktualny zakres wilgotności. Możemy zarekomendować odpowiednią konfigurację i pomóc w oszacowaniu zwrotu z inwestycji (ROI) na podstawie lokalnych kosztów energii elektrycznej i robocizny.