Wiadomości o recyklingu

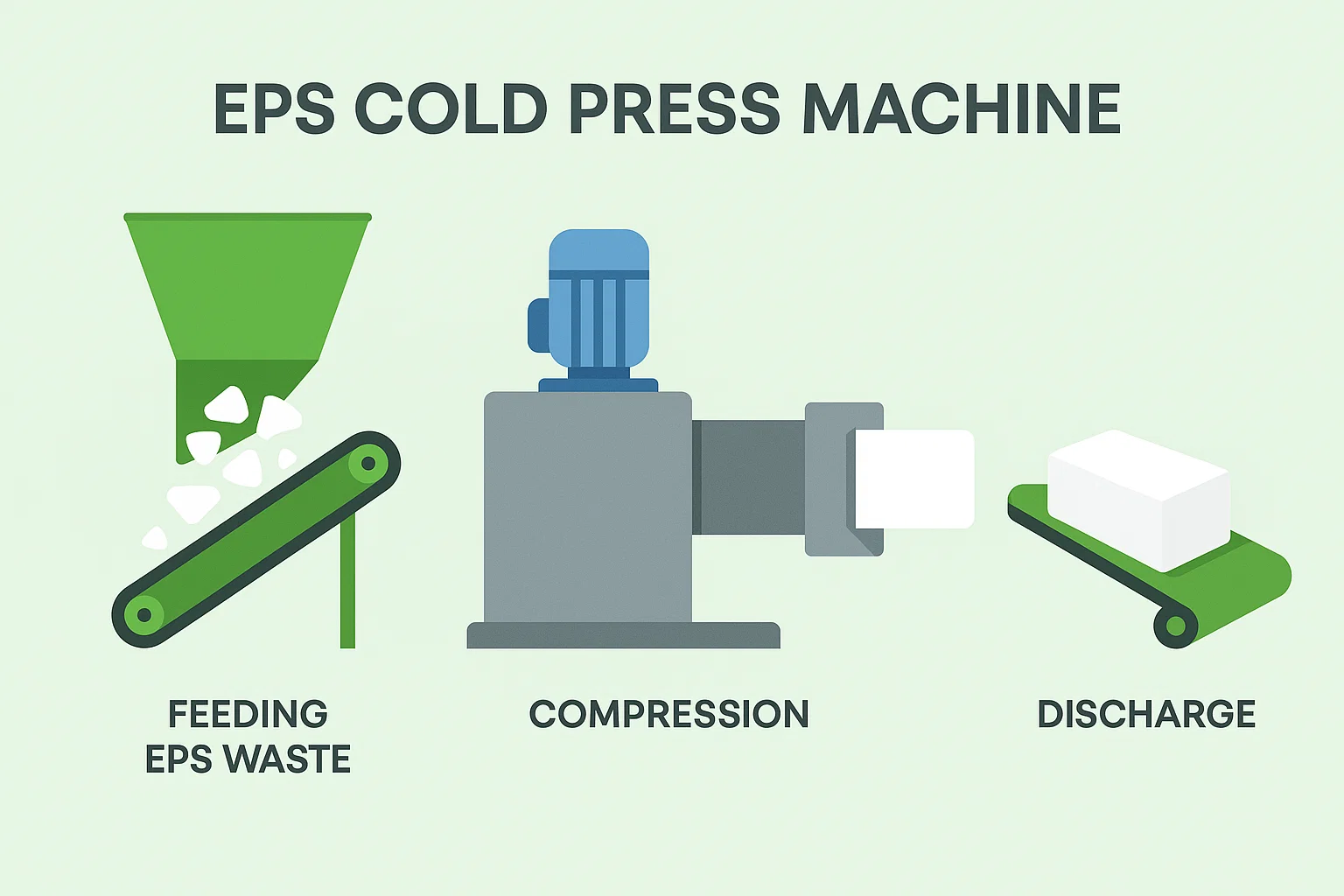

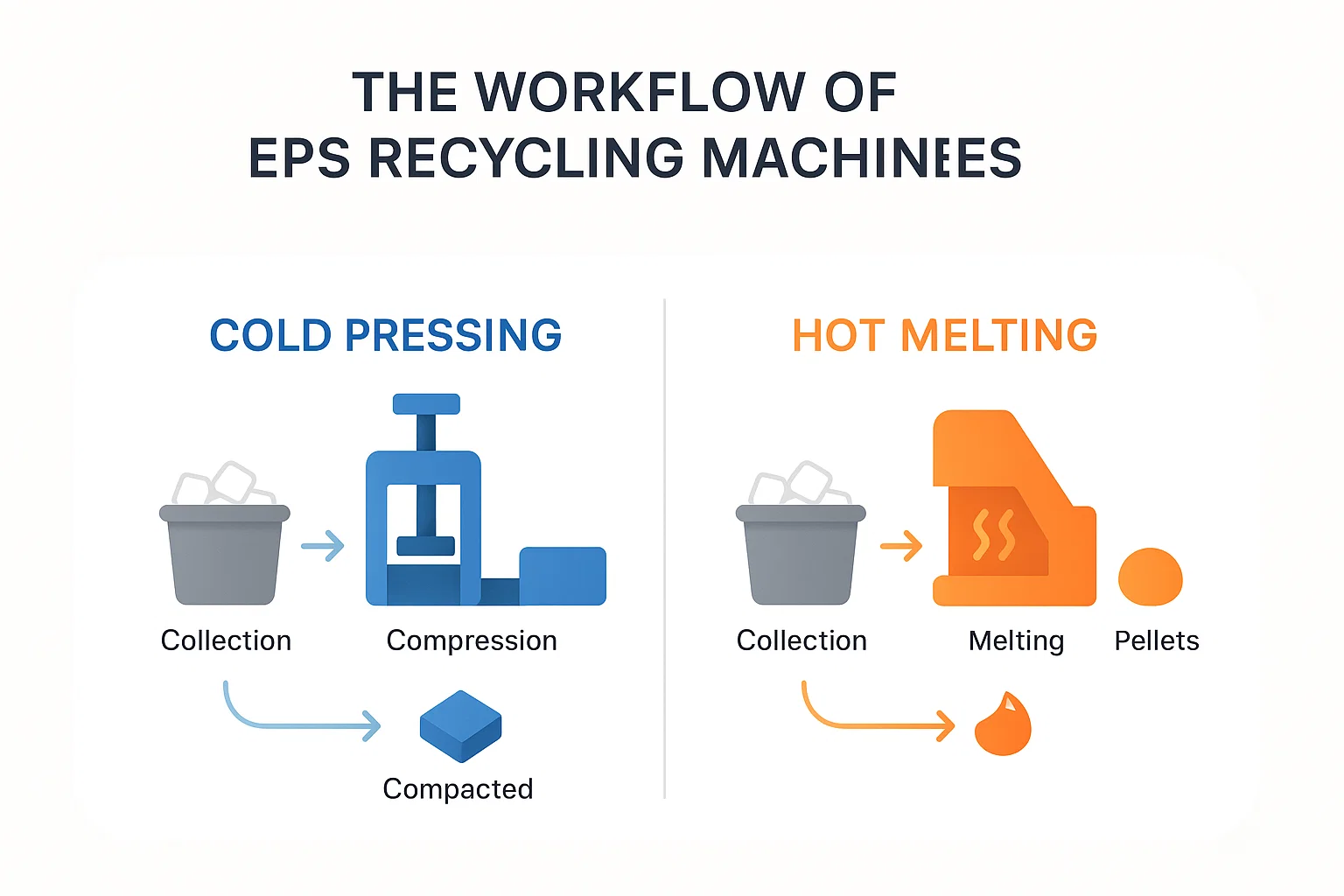

W ciągle ewoluującym świecie recyklingu przemysłowego zrozumienie podstawowych zasad dotyczących maszyn jest kluczowe dla wyboru właściwego sprzętu do Twoich operacji. Jednym z takich elementów sprzętu jest Maszyna do prasowania na zimno EPS – niezbędne narzędzie do efektywnego recyklingu spienionego polistyrenu (EPS). EPS jest szeroko stosowany w opakowaniach i budownictwie, ale jego utylizacja stwarza poważne wyzwania dla środowiska ze względu na jego lekkość i objętość. Maszyna do prasowania na zimno EPS zapewnia zrównoważone rozwiązanie polegające na zagęszczaniu i recyklingu tego materiału w celu uzyskania bardziej przystępnej formy.

W tym artykule szczegółowo wyjaśniono zasadę działania maszyny do prasowania na zimno EPS, omówiono jej funkcje, zastosowania i korzyści, jakie oferuje przemysłowym zakładom recyklingu.

Czym jest maszyna do prasowania na zimno EPS?

Jakiś Maszyna do prasowania na zimno EPS jest częścią maszyny do recyklingu, specjalnie zaprojektowanej do kompresji i recyklingu odpadów pianki EPS. Wykorzystuje proces prasowania mechanicznego, który działa bez potrzeby ciepła, dzięki czemu jest bardziej energooszczędny i przyjazny dla środowiska w porównaniu z innymi metodami. Proces ten pomaga zmniejszyć objętość odpadów pianki EPS, zamieniając je w kompaktową formę, która może być ponownie wykorzystana w produkcji lub dalej przetwarzana na inne produkty.

Główne cechy:

- Technologia tłoczenia na zimno: Do kompresji pianki EPS stosuje się ciśnienie zamiast ciepła.

- Energooszczędny: Zużywa mniej energii w porównaniu do metod termicznych.

- Kompaktowy i wytrzymały: Efektywne przetwarzanie dużych ilości odpadów EPS.

Aby uzyskać więcej informacji na temat tego, w jaki sposób te maszyny mogą usprawnić proces recyklingu EPS, odwiedź naszą stronę Maszyna do prasowania pianki EPS na zimno strona.

Zasada działania maszyny do prasowania na zimno EPS

Działanie maszyny do chłodnego formowania EPS opiera się na jej prostym, ale efektywnym działaniu. Podzielmy go na kluczowe etapy, aby lepiej zrozumieć proces.

1. Podawanie odpadów z pianki EPS

Proces rozpoczyna się od wprowadzenia odpadów pianki EPS do maszyny. Może to obejmować szeroką gamę produktów EPS, takich jak materiały opakowaniowe, izolacje i odpady budowlane. Pianka jest zazwyczaj rozbijana na mniejsze kawałki lub bryły, aby zmieściły się w zasobniku maszyny.

2. Proces kompresji

Po załadowaniu pianki do leja, przesuwa się ona do komory prasy, gdzie następuje główna akcja. Pianka EPS jest poddawana wysokiemu ciśnieniu za pomocą mechanicznego systemu prasowania. Na tym etapie pianka jest zagęszczana, a powietrze w materiale jest wyciskane, co znacznie zmniejsza jego objętość.

System hydrauliczny maszyny zapewnia, że zastosowane ciśnienie jest stałe i może być dostosowane w zależności od specyficznych wymagań rodzaju pianki i jej objętości.

3. Kształtowanie i formowanie

Po kompresji materiał EPS jest często formowany w kompaktowe bloki lub bele. Bloki te są łatwiejsze w obsłudze, przechowywaniu i transporcie, co czyni je znacznie bardziej wydajnymi w recyklingu i ponownym użyciu. Zagęszczone bloki mają również zmniejszoną powierzchnię, co czyni je bardziej przyjaznymi dla środowiska, gdy są usuwane lub przetwarzane dalej.

4. Wypisać

Po zagęszczeniu pianki EPS w bloki lub bele, jest ona rozładowywana z maszyny. Te skompresowane formy EPS są następnie gotowe do dalszego przetwarzania, np. wykorzystania w produkcji nowych produktów lub wysłania do bardziej zaawansowanych technik recyklingu.

Korzyści ze stosowania maszyn do prasowania na zimno EPS

Ten Maszyna do prasowania na zimno EPS oferuje szereg korzyści, dzięki czemu jest cennym narzędziem dla branż, które chcą efektywnie gospodarować odpadami EPS:

- Wpływ na środowisko: Dzięki recyklingowi pianki EPS maszyna pomaga zmniejszyć ilość odpadów, które często trafiają na wysypiska. Proces prasowania na zimno jest również bardziej przyjazny dla środowiska, zużywając mniej energii niż metody termiczne.

- Opłacalność: Odpady EPS mogą szybko gromadzić się w takich branżach jak opakowania i budownictwo. Kompresja pianki pozwala firmom zmniejszyć przestrzeń potrzebną do przechowywania, co prowadzi do oszczędności kosztów w zakresie gospodarki odpadami.

- Poprawa efektywności recyklingu: Pianka EPS po sprasowaniu może być łatwiej przetwarzana i ponownie wykorzystywana w produkcji, co pozwala zamknąć obieg odpadów i sprzyja zrównoważonemu rozwojowi.

- Minimalna konserwacja: Proces prasowania na zimno zmniejsza zużycie maszyn w porównaniu z metodami wykorzystującymi ciepło, co przekłada się na niższe koszty konserwacji.

Zastosowania maszyn do prasowania na zimno EPS

Maszyny EPS Cold Press są bardzo wszechstronne i mogą być stosowane w różnych branżach, które mają do czynienia z dużymi ilościami odpadów EPS. Niektóre z głównych zastosowań obejmują:

- Przemysł opakowaniowy: EPS jest powszechnie stosowany w materiałach opakowaniowych, szczególnie w przypadku towarów kruchych. Maszyna do prasowania na zimno pomaga kompresować wyrzucane materiały opakowaniowe, ułatwiając recykling.

- Branża budowlana: EPS jest stosowany jako materiał izolacyjny w sektorze budowlanym. Maszyna do prasowania na zimno umożliwia wydajny recykling odpadów izolacyjnych.

- Elektronika: Wiele produktów elektronicznych jest pakowanych w piankę EPS, aby zapobiec uszkodzeniom podczas transportu. Recykling tej pianki za pomocą maszyny do prasowania na zimno zmniejsza ilość odpadów i promuje cyrkularność w łańcuchu dostaw.

Kluczowe kwestie przy wyborze maszyny do prasowania na zimno EPS

Przy zakupie maszyny do prasowania na zimno EPS do swojej działalności, należy wziąć pod uwagę kilka czynników, aby mieć pewność, że wybierzesz odpowiedni model odpowiadający Twoim potrzebom:

- Wydajność maszyny: Upewnij się, że maszyna jest w stanie obsłużyć ilość odpadów EPS generowanych w Twoim zakładzie.

- Zużycie energii: Wybieraj maszyny o wysokiej wydajności i niskim zużyciu energii, aby obniżyć koszty eksploatacji.

- Trwałość i konserwacja: Szukaj solidnych maszyn, które wymagają minimalnej konserwacji i są zbudowane tak, aby służyć w trudnych warunkach.

- Łatwość obsługi: Wybierz maszynę z łatwym w obsłudze sterowaniem i minimalną złożonością obsługi, aby zwiększyć wydajność.

Wniosek

Ten Maszyna do prasowania na zimno EPS jest cennym atutem w krajobrazie recyklingu przemysłowego, oferującym wydajne i przyjazne dla środowiska rozwiązanie dla odpadów z pianki EPS. Rozumiejąc zasadę działania, cechy i korzyści, możesz podjąć świadomą decyzję przy wyborze maszyn do recyklingu do swoich operacji.

Energycle zapewnia wysokiej jakości Maszyny do prasowania na zimno EPS, zaprojektowany do upraszczania procesów recyklingu, oferujący doskonałą wydajność i energooszczędność. Jeśli chcesz zmniejszyć odpady, poprawić zrównoważony rozwój i oszczędzić na kosztach operacyjnych, ta maszyna może być idealnym rozwiązaniem dla Twojej firmy.

Więcej informacji na temat naszych maszyn do prasowania na zimno EPS można znaleźć na stronie Energycle EPS Maszyna do prasowania na zimno pianki.

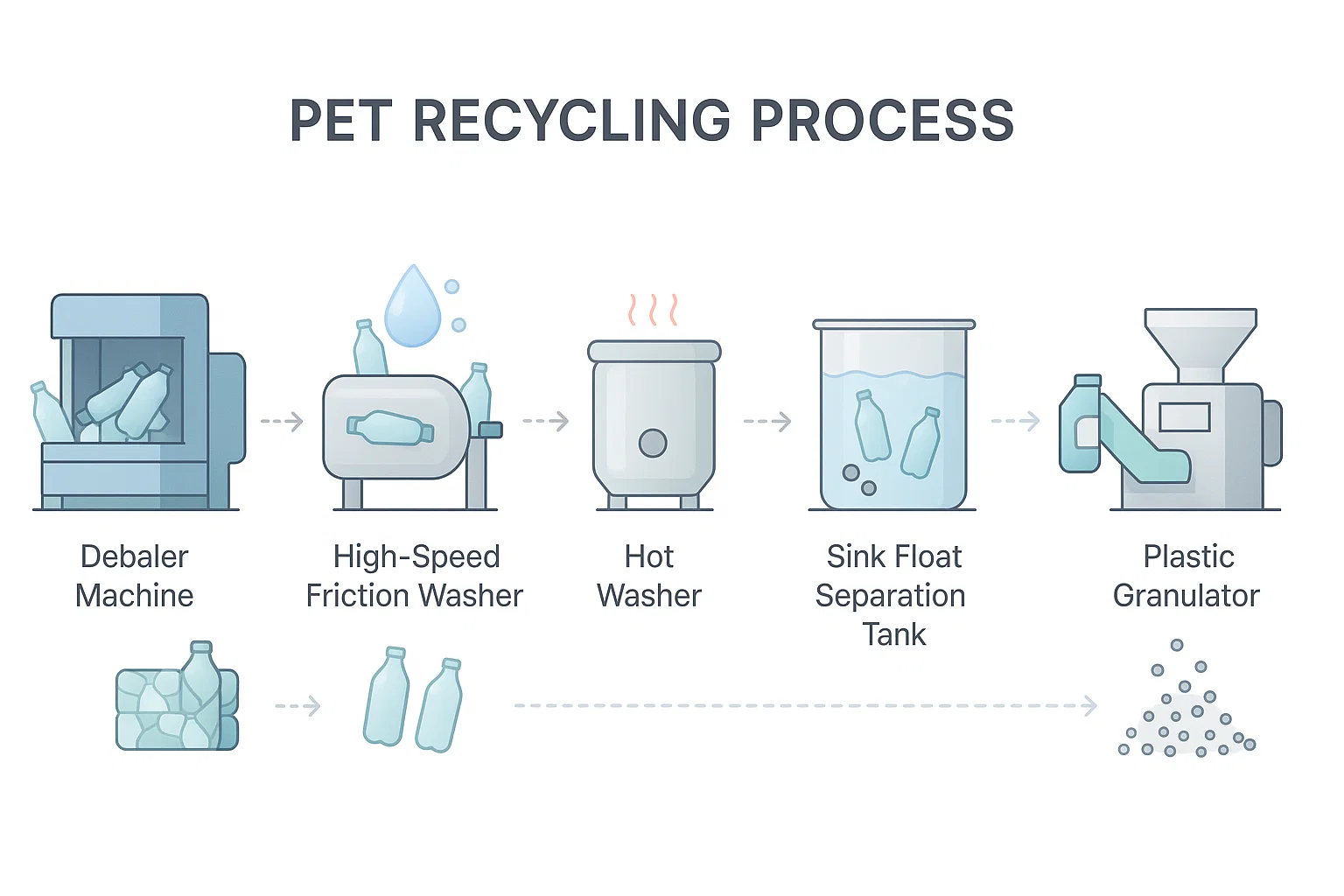

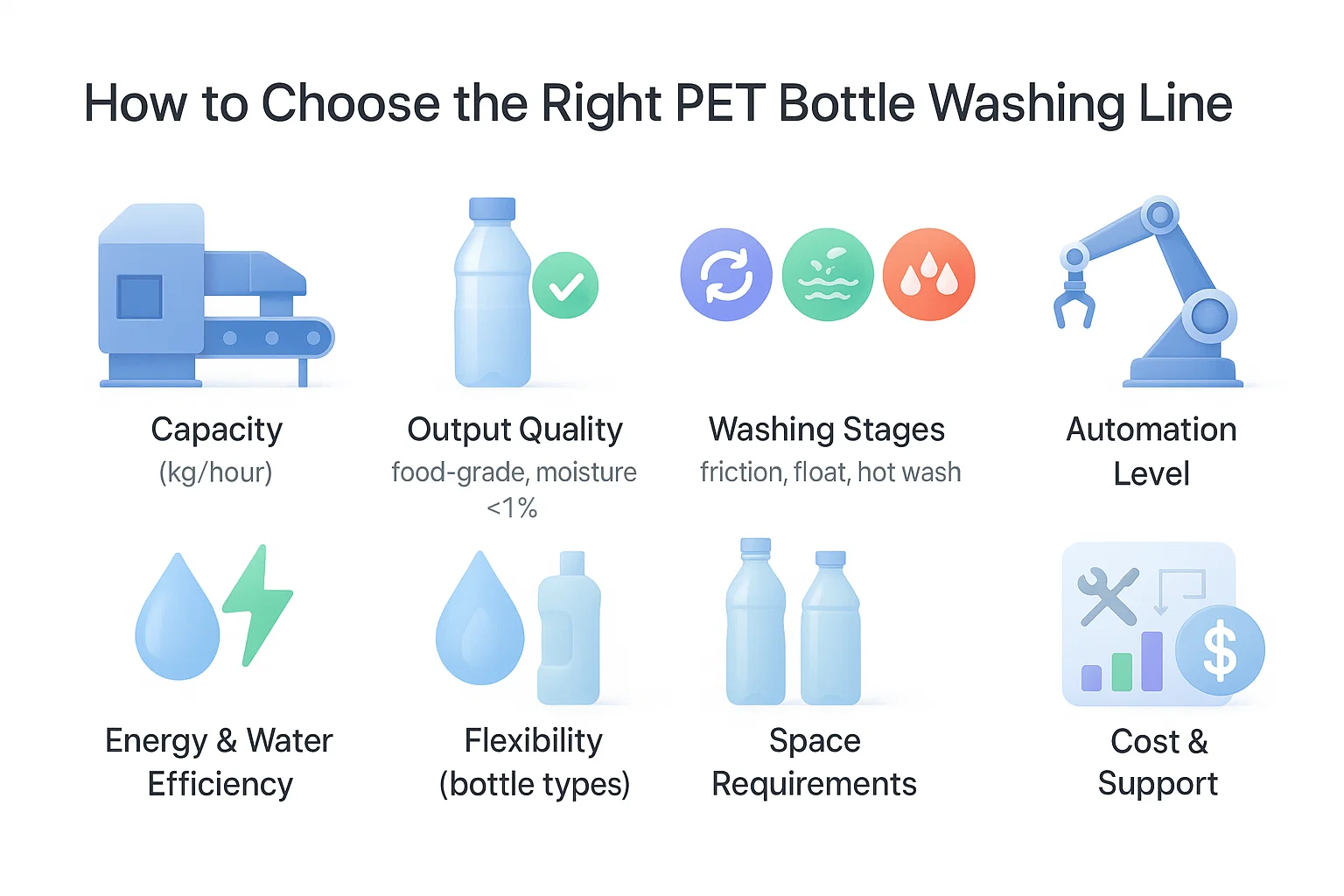

Wybór właściwego Linia do mycia butelek PET Jest kluczowe dla zapewnienia efektywnej produkcji, stałej jakości wyjściowej oraz długoterminowego sukcesu operacyjnego. Bez względu na to, czy wchodzisz w biznes recyklingu, czy rozszerzasz swoje obecne operacje, konieczne jest uwzględnienie kilku kluczowych czynników, aby podjąć świadomą decyzję.

1. Oceń swoją zdolność przetwarzania

Zacznij od ustalenia, ile materiału PET — butelek lub płatków — planujesz przetwarzać na godzinę lub dzień. Linie myjące zazwyczaj mieszczą się w zakresie od 500 kg/h do ponad 5000 kg/h, z dostosowanymi rozwiązaniami docierającymi 6000 kg/h lub więcej.

Wybór systemu odpowiadającego rzeczywistym potrzebom produkcyjnym pomoże uniknąć pułapek związanych z niepełnym wykorzystaniem lub przeinwestowaniem.

2. Określ wymaganą jakość wyników

Zastanów się, czy Twój produkt końcowy musi spełniać standardy jakości spożywczej, które wymagają wysokiej czystości i dodatkowych etapów przetwarzania, takich jak mycie na gorąco I sortowanie zaawansowane.

Upewnij się, że system stale dostarcza płatki niska zawartość wilgoci (poniżej 1%) i minimalne zanieczyszczenie, zwłaszcza PVC, etykietami i metalami.

3. Sprawdź wydajność i technologię prania

Wydajne linie pralnicze wykorzystują proces wieloetapowy aby zmaksymalizować czystość i jakość. Szukaj systemów, które obejmują:

- Mycie tarciowe

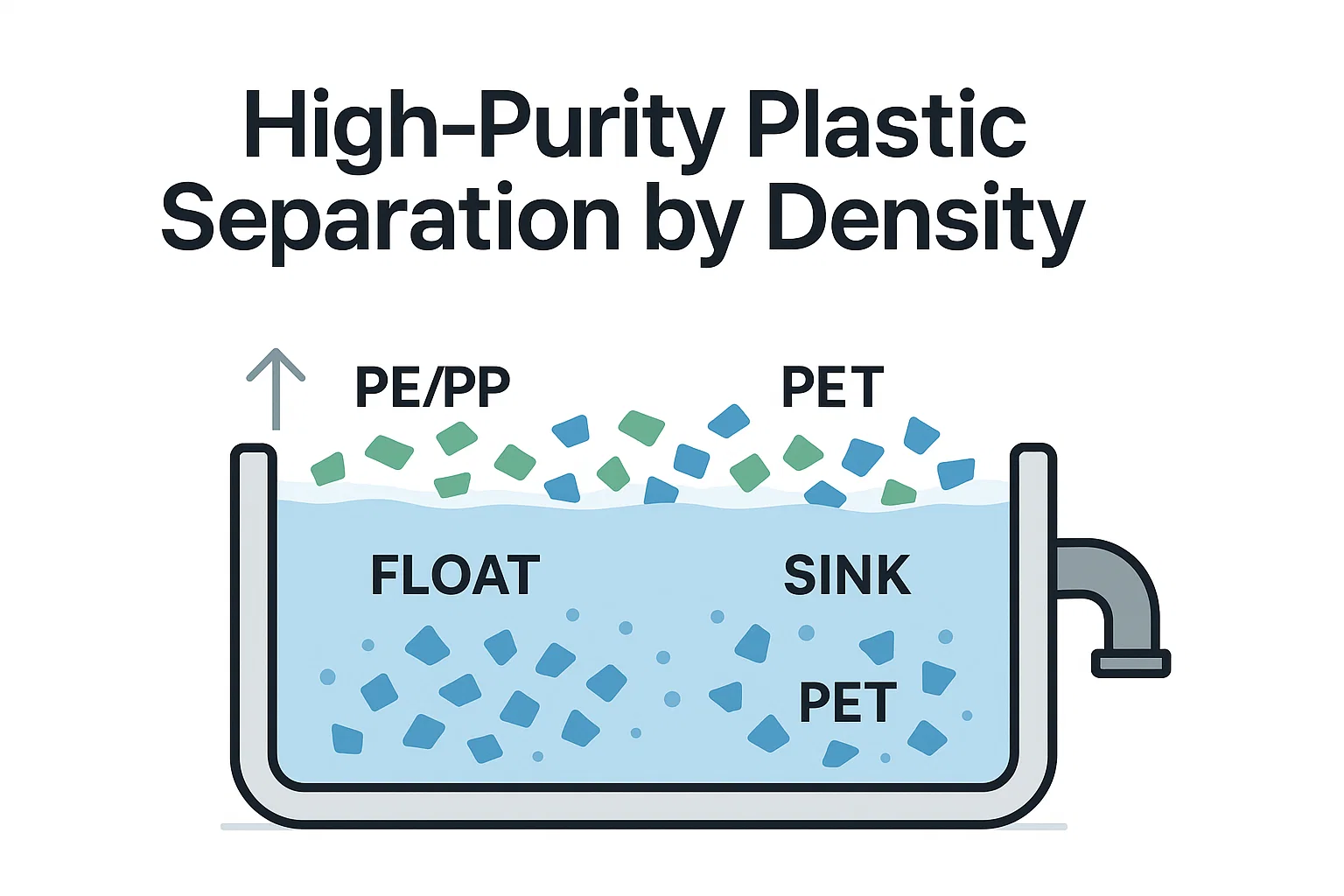

- Separacja pływaka i tonącego

- Pranie na gorąco

- Separacja gęstości

Technologie te zmniejszają potrzebę ponownego przetwarzania i pomagają zachować wysoką jakość wydruków.

4. Weź pod uwagę automatyzację i łatwość obsługi

Automatyzacja może znacznie poprawić spójność operacyjną i obniżyć koszty pracy. Jednak wyższe poziomy automatyzacji mogą wiązać się ze zwiększoną początkową inwestycją.

Wybierz system, który równoważy automatyzację z pracą Twojego zespołu umiejętności techniczne I możliwości konserwacyjne.

5. Oceń efektywność energetyczną i wodną

Wybieraj sprzęt zaprojektowany tak, aby zminimalizować zużycie energii i wody, co bezpośrednio wpływa na długoterminowe koszty operacyjne.

Nowoczesne linie do prania często obejmują zamknięte systemy obiegu wody I silniki energooszczędne w celu zwiększenia zrównoważonego rozwoju i ograniczenia ilości odpadów.

6. Zapewnij elastyczność i zdolność adaptacji

Jeśli Twoje materiały wejściowe są różne — różnią się rozmiarem butelek, kolorami lub poziomem zanieczyszczeń — wybierz system, który może dostosować się do różnorodnych surowców.

Uniwersalne linie produktów zwiększają zwrot z inwestycji i pomagają dostosowywać się do zmieniających się wymagań rynku.

7. Weź pod uwagę wymagania dotyczące przestrzeni i instalacji

Dokładnie oceń układ swojego obiektu i wybierz sprzęt, który pasuje do dostępnej przestrzeni. Wielu producentów oferuje układy niestandardowe aby zoptymalizować przestrzeń i przepływ pracy bez uszczerbku dla wydajności.

8. Porównaj koszty i wsparcie posprzedażowe

Chociaż początkowy koszt sprzętu ma znaczenie, należy również wziąć pod uwagę:

- Metryki wydajności

- Warunki gwarancji

- Konserwacja i dostępność części

- Jakość obsługi posprzedażowej

Wybór niezawodnego dostawcy gwarantuje długoterminowa ciągłość operacyjna i redukuje przestoje.

✔ Podsumowanie listy kontrolnej: Wybór odpowiedniej linii do mycia butelek PET

- Pojemność: Dostosuj do oczekiwanej objętości przetwarzania (np. 500–5000+ kg/h).

- Jakość wyjściowa: Zapewnij zgodność ze standardami czystości (jeśli to konieczne, dopuszczonymi do kontaktu z żywnością).

- Efektywność prania: Szukaj kompleksowych, wieloetapowych systemów czyszczących.

- Automatyzacja: Wybierz automatyzację uwzględniającą budżet i możliwości siły roboczej.

- Zużycie zasobów: Wybieraj systemy o niskim zużyciu energii i wody, najlepiej wyposażone w funkcje recyklingu.

- Elastyczność: Upewnij się, że linia może obsługiwać różne materiały wejściowe.

- Wymagania dotyczące miejsca: Upewnij się, że system zmieści się w Twoim obiekcie bez zakłóceń.

- Całkowity koszt posiadania: Zrównoważyć koszty zakupu, wydajność, konserwację i serwis.

Dokonując gruntownej oceny tych aspektów w świetle celów Twojej firmy, możesz zainwestować w Linia do mycia butelek PET który wzmacnia wydajność produkcji, jakość produktu, I opłacalność, zapewniając zarówno natychmiastowy, jak i długoterminowy sukces.

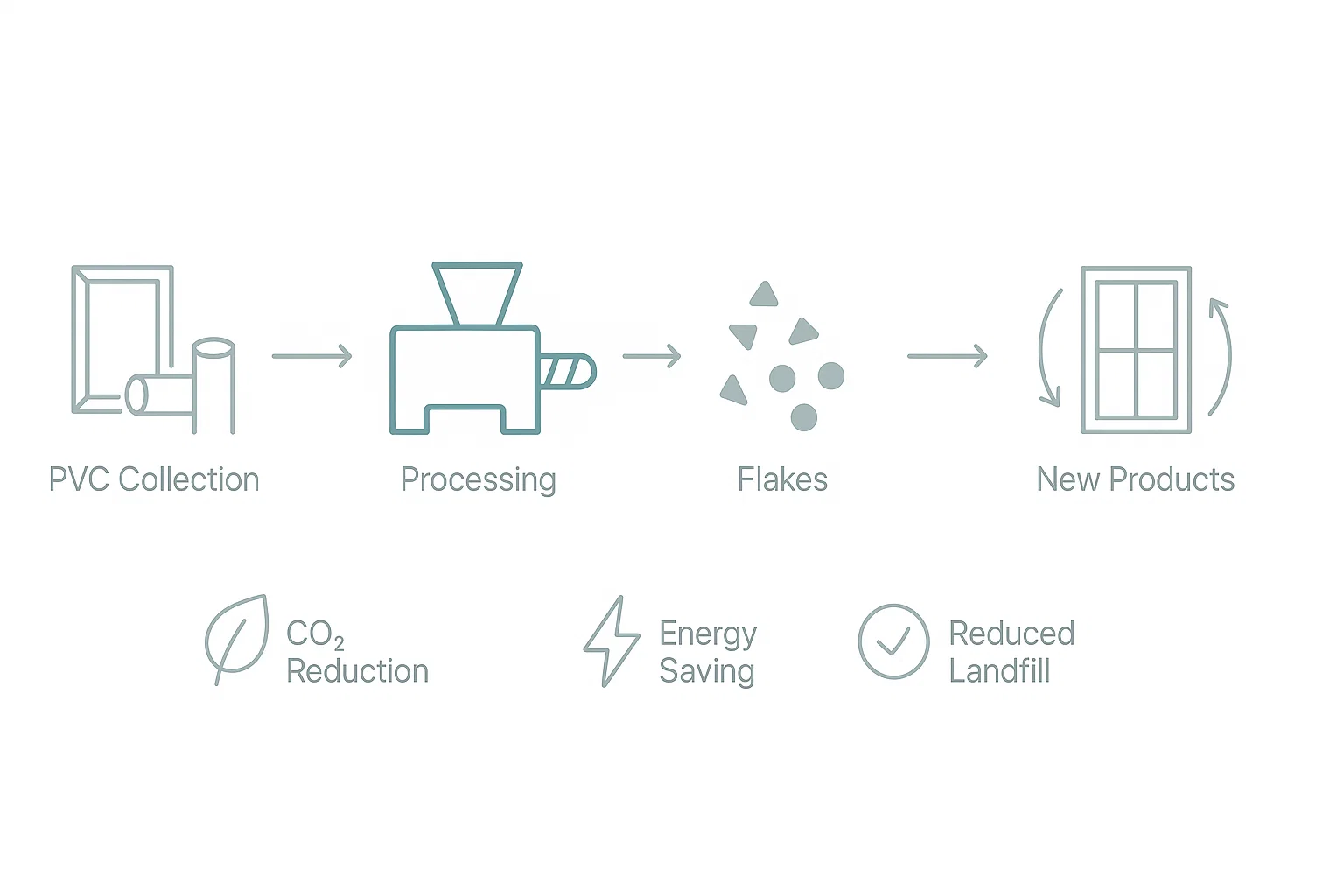

Ten Linia do rozdrabniania i zagęszczania folii PP/PE zwiększa efektywność recyklingu tworzyw sztucznych dzięki kilku kluczowym funkcjonalnościom:

- Redukcja wilgoci:

Linia obejmuje wyciskacz ślimakowy, który skutecznie redukuje zawartość wilgoci w mytych foliach plastikowych — z około 30–40% do 2–5%. Ta znaczna redukcja wilgoci znacznie obniża zapotrzebowanie na energię w kolejnych etapach suszenia, które są zazwyczaj energochłonne, zmniejszając w ten sposób koszty operacyjne i poprawiając ogólną wydajność procesu. - Zwiększona wydajność objętościowa i gęstość nasypowa:

Poprzez zagęszczanie rozdrobnionych i umytych płatków plastiku w gęste granulki (o gęstości nasypowej około 350–410 kg/m³) system zmniejsza objętość materiału nawet o 90%. To zagęszczenie poprawia wydajność magazynowania, obsługi i transportu, co skutkuje niższymi kosztami logistycznymi i płynniejszym przetwarzaniem w dół. - Jednolity i spójny surowiec:

Zagęszczone peletki — zazwyczaj o długości około 50 mm — wykazują jednolitość rozmiaru i gęstości, co zapewnia bardziej spójny sposób podawania do wytłaczarek i systemów peletyzujących. Ta spójność minimalizuje ryzyko powstawania mostków i przerw w podawaniu, zmniejsza zużycie sprzętu i ostatecznie prowadzi do zwiększenia przepustowości i poprawy jakości wyników recyklingu. - Większa czystość dzięki usuwaniu zanieczyszczeń:

Przed zagęszczeniem system wykorzystuje separację typu sink-float w celu usunięcia ciężkich zanieczyszczeń, w tym kamieni i brudu. W niektórych konfiguracjach wyciskacz ślimakowy usuwa również pozostałe drobne cząstki. Te cechy łącznie zwiększają czystość surowca i przyczyniają się do produkcji wyższej jakości granulatu z recyklingu. - Ulepszone przetwarzanie w dół strumienia:

Powstałe półsuche, zagęszczone peletki są idealnie przystosowane zarówno do mechanicznego peletyzowania, jak i chemicznego recyklingu. Ich zoptymalizowane właściwości umożliwiają szybsze i bardziej energooszczędne procesy wytłaczania i formowania w kolejnych fazach recyklingu - Wydajność operacyjna i elastyczność:

Zaprojektowana z myślą o łatwości obsługi i konserwacji linia minimalizuje przestoje i zwiększa produktywność. Modułowe i konfigurowalne konfiguracje umożliwiają dostosowanie do konkretnych mocy przetwórczych i wymagań materiałowych, oferując dodatkową elastyczność i skalowalność operacji recyklingu.

Wniosek:

Linia do rozdrabniania i zagęszczania folii PP/PE znacznie poprawia możliwość recyklingu folii plastikowych poprzez przekształcanie dużych, mokrych i zanieczyszczonych odpadów w gęsty, suchy i jednolity materiał. Ta transformacja usprawnia podawanie do urządzeń do recyklingu, zmniejsza koszty energii i transportu oraz poprawia spójność i jakość przetworzonych tworzyw sztucznych. W rezultacie linia obsługuje bardziej zrównoważone, opłacalne i wysokowydajne operacje recyklingu folii plastikowych.

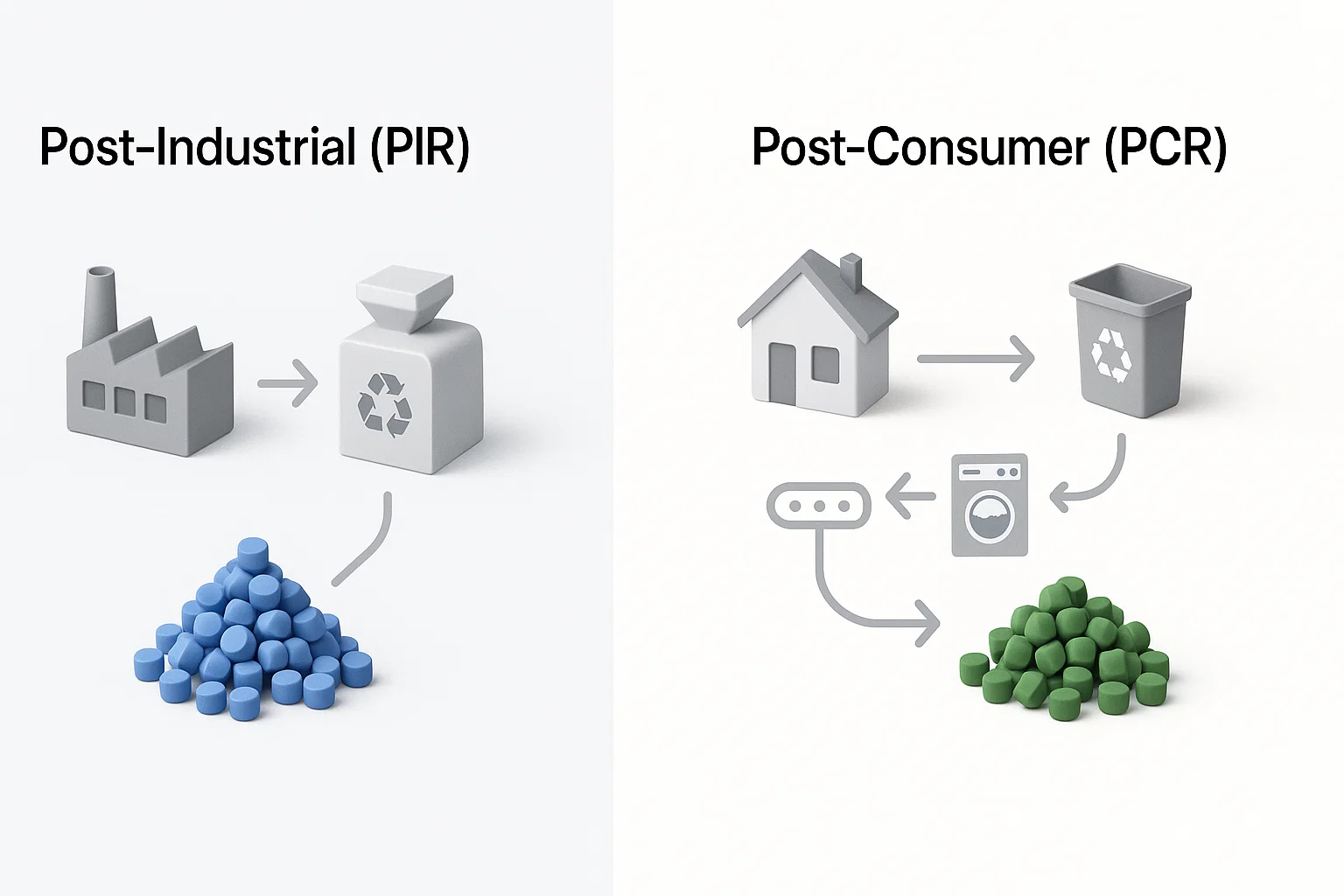

W dzisiejszym krajobrazie produkcji, dążenie do zrównoważonego rozwoju i efektywności operacyjnej jest bardziej istotne niż kiedykolwiek. Pellety z recyklingu plastiku są na czele tego ruchu, oferując potężną alternatywę dla surowców pierwotnych. Jednak nie wszystkie pellety z recyklingu są takie same. Źródło odpadów plastikowych – czy to z hali produkcyjnej czy z kosza na śmieci – ma znaczący wpływ.

W tym przewodniku przyjrzymy się najważniejszym korzyściom i ograniczeniom wynikającym z wykorzystywania poddanych recyklingowi granulatów plastikowych, skupiając się na dwóch głównych źródłach:

- Żywica postindustrialna (PIR): Znane również jako odpady przedkonsumpcyjne, są to czyste materiały pochodzące ze złomu odzyskanego w wewnętrznych procesach produkcyjnych.

- Żywica poprodukcyjna (PCR): Jest to plastik odzyskany z odpadów domowych lub komercyjnych po wykorzystaniu go przez konsumenta.

Zrozumienie tej różnicy jest kluczowe dla dokonania właściwego wyboru dla Twojej linii produkcyjnej.

Przekonujące korzyści ze stosowania peletu pochodzącego z recyklingu

Wybór pelletów z recyklingu może otworzyć przed producentami znaczące korzyści, wpływając na wszystko od budżetu po środowiskowe certyfikaty marki.

1. Znaczna redukcja kosztów

To często najbardziej natychmiastowy i namacalny benefit. Zdobywanie surowców pierwotnych jest dużym kosztem operacyjnym. Przez recykling wewnętrznych odpadów, możesz uchwycić i ponownie użyć materiałów, które w innym przypadku byliby stracone. Post-produkccyjne odpady mogą stanowić 5% lub więcej w wyjściu linii produkcyjnej. Przekształcanie tego odpadu w wysokiej jakości pellety poprzez wewnętrzny system recyklingu to rozsądna decyzja finansowa, która bezpośrednio obniża koszty surowców.

2. Spójny, wysokiej jakości materiał (szczególnie z PIR)

Pellety generowane z post-produkcyjnych źródeł są często opisywane jako "prawie jak nowe". Ponieważ materiał nigdy nie był używany przez konsumenta, jest wolny od zanieczyszczeń, a jego właściwości są znane i spójne. Jednolity rozmiar i czystość tych PIR pelleti sprawiają, że są idealne do bezpośredniego włączenia do wymagających procesów, takich jak ekstrudowanie, co zapewnia, że końcowy produkt spełnia wysokie standardy jakości.

3. Bardziej ekologiczny ślad

Użycie pelletów z recyklingu plastiku znacznie zmniejsza Twoją ślad węglowy. Każda tona recyklingu plastiku to tona pierwotnego plastiku, która nie musi być wyprodukowana. To oszczędza paliwa kopalnego, zmniejsza zużycie energii i obniża emisje gazów cieplarnianych związane z produkcją plastiku. To jasny i rynkowo sprzedawalny krok w kierunku bardziej zrównoważonego biznesu.

4. Bezproblemowa integracja i wszechstronność

Jedną z głównych zalet jest łatwość, z jaką można ponownie wprowadzić granulat z recyklingu do linii produkcyjnej. Jest to wszechstronny surowiec odpowiedni do szerokiego zakresu zastosowań, w tym:

- Ekstruzja folii rozdmuchowej (np. do pakowania przemysłowego)

- Wytłaczanie rur (np. do drenażu lub przewodów)

- Produkcja wyrobów takich jak worki na śmieci i rury LDPE

W niektórych przypadkach, zwłaszcza gdy stosuje się wysokiej jakości PIR, proces jest tak prosty, jak ponowne wprowadzenie poddanego recyklingowi granulatu do wytłaczarki.

Poruszanie się po wyzwaniach: ograniczenia, które należy wziąć pod uwagę

Chociaż korzyści są oczywiste, ważne jest, aby być świadomym potencjalnych ograniczeń, zwłaszcza gdy pracujesz z materiałami z recyklingu pozuسته.

1. Zmienność jakości pokonsumenckiej (PCR)

W przeciwieństwie do czystej i jednolitej natury PIR, odpady pokonsumenckie stwarzają więcej wyzwań. Pellety pochodzące ze źródeł PCR mogą wykazywać większą zmienność jakości. Wynika to z kilku czynników:

- Zanieczyszczenie: Pozostałości jedzenia, napojów, papierowych etykiet i klejów.

- Materiały mieszane: Pojedyncza bela odpadów może zawierać różne rodzaje plastiku, które wymagają starannego sortowania.

- Degradacja: Plastik mógł zostać wystawiony na działanie promieni słonecznych (degradacja pod wpływem promieni UV) lub innych czynników, które osłabiły jego strukturę.

Dokładne mycie, sortowanie i przetwarzanie są niezbędne do uzyskania użytecznych peletek PCR, co zwiększa złożoność procesu recyklingu.

2. Potencjał obniżenia właściwości mechanicznych

Proces topienia i ponownego formowania może czasami skracać łańcuchy polimerowe w plastiku, co może prowadzić do nieznacznie obniżonych właściwości mechanicznych (takich jak wytrzymałość na rozciąganie lub odporność na uderzenia) w porównaniu z jego pierwotnym odpowiednikiem. Jest to bardziej istotne zagadnienie w przypadku materiałów PCR, które mogły już zostać poddane wielokrotnym naprężeniom.

Jednak często można to złagodzić. Jakość PCR pelleti może być znacznie poprawiona poprzez włączenie masterbatchów i dodatków poprawiających wydajność bezpośrednio w procesie recyklingu i wytwarzania pelleti. Ponadto, dla wielu zastosowań, niewielkie zmniejszenie właściwości mechanicznych jest całkowicie akceptowalne. W pewnych produktach, takich jak worki na śmieci, można nawet użyć 100% materiałów z recyklingu pozuسته.

PIR kontra PCR: szybkie porównanie

| Funkcja | Żywica postindustrialna (PIR) | Żywica poprodukcyjna (PCR) |

| Źródło | Złom z produkcji własnej | Odpady domowe i komercyjne |

| Jakość | Wysokie, spójne, "prawie jak nowe" | Zmienna, zależy od sortowania |

| Zanieczyszczenie | Bardzo niski do żadnego | Wysokie ryzyko skażenia |

| Koszt przetwarzania | Niżej | Wyższe (z powodu czyszczenia/sortowania) |

| Najlepszy dla | Produkty wysokiej jakości, bezpośrednia reintegracja | Produkty, w których celem jest zawartość materiału pochodzącego z recyklingu 100%, a niewielkie odchylenia są dopuszczalne |

Wnioski: mądry, zrównoważony wybór

Recyklingowane granulki z tworzyw sztucznych oferują skuteczną ścieżkę do bardziej opłacalnej i przyjaznej dla środowiska produkcji. Podczas gdy granulki ze źródeł poprzemysłowych zapewniają prostą drogę do wysokiej jakości, niedrogiego materiału, wyzwania recyklingu pokonsumenckiego są pokonywane dzięki zaawansowanym technologiom sortowania i przetwarzania.

Dzięki zrozumieniu odrębnych cech PIR i PCR producenci mogą podejmować strategiczne decyzje, wybierając odpowiedni materiał do odpowiedniego zastosowania. Rezultatem jest usprawniony cykl produkcyjny, zdrowszy budżet i namacalny wkład w gospodarkę o obiegu zamkniętym.