Wiadomości o recyklingu

Nasz prasa ślimakowa do folii plastikowej Systemy (wyciskarek/zagęszczaczy) są pozycjonowane głównie w Europie i Ameryce Północnej, gdzie firmy recyklingowe borykają się ze wspólną rzeczywistością: wyższymi kosztami pracy, bardziej rygorystycznymi wymogami jakościowymi i rosnącymi cenami energii. Nabywcy w tych regionach zazwyczaj preferują urządzenia, które mogą zapewnić:

- Stabilna redukcja wilgoci w przypadku płukanej folii (w celu poprawy stabilności wytłaczania i jakości peletu)

- Niższe koszty operacyjne poprzez efektywne odwadnianie i wykorzystanie ciepła

- Stała przepustowość z minimalną interwencją operatora

- Niezawodna wydajność w przypadku wymagających surowców (folia zadrukowana, folia mieszana, folia mokra lub zanieczyszczona)

Europa (UE/Wielka Brytania): Największy popyt występuje w krajach o rozwiniętej infrastrukturze recyklingowej i ambitnych celach w zakresie recyklingu opakowań – zwłaszcza w Niemczech, Włoszech, Francji, Hiszpanii, Holandii, Polsce i Wielkiej Brytanii. Rynki te często wymagają ściślejszej kontroli zanieczyszczeń i wilgotności, aby spełnić oczekiwania dotyczące jakości granulatu w dalszej produkcji.

Ameryka Północna (USA/Kanada): Wiele zakładów zwiększa wydajność, aby przetwarzać więcej folii pokonsumenckich oraz folii komercyjnych/przemysłowych. Do priorytetów należą automatyzacja, bezawaryjna praca i redukcja zużycia energii na tonę, przy jednoczesnym zachowaniu stałej jakości granulatu w zastosowaniach o wyższej wartości.

Czym jest prasa ślimakowa do folii z tworzyw sztucznych (wyciskarka/zagęszczacz)?

System prasy ślimakowej do folii z tworzyw sztucznych to odwadnianie mechaniczne + etap zagęszczania Stosowany po linii do mycia folii. Usuwa wolną wodę z umytej folii za pomocą ściskanie i ścinanie, przekształcając wilgotną, puszystą folię w gorący, zagęszczony, niskowilgotny produkt który niezawodniej podaje materiał do wytłaczarki i granulatora.

W typowej linii produkcyjnej folii prasa ślimakowa znajduje się za:

sortowanie → rozdrabnianie → mycie → (płukanie tarciowe/pływające) → odwadnianie mechaniczne → prasa ślimakowa (wyciskarka) → wytłaczanie → peletyzacja

W porównaniu z podstawowymi wirówkami lub prostymi wałkami ściskającymi, dobrze zaprojektowana prasa ślimakowa może zapewnić:

- Niższa i bardziej stabilna wilgotność

- Gorący, zagęszczony materiał wyjściowy (zagęszczona folia)

- Zmniejszone uwięzienie powietrza przed wytłaczaniem

- Lepsza stabilność linii w warunkach rzeczywistych zmian surowca

Dlaczego kontrola wilgotności ma bezpośredni wpływ na koszty i jakość peletu

Wilgoć to nie tylko “woda”. W recyklingu folii problemy z wilgocią często wiążą się z:

- pozostałości detergentu, drobne zanieczyszczenia i ślady organiczne

- substancje lotne z tuszu (film wydrukowany)

- nierównomierne suszenie ze względu na zmianę grubości folii

- woda uwięziona w fałdach i strukturach wielowarstwowych

Jeśli wilgoć jest niestabilna, wytłaczarka musi się z nią zmagać. Rezultat jest znany każdemu recyklerowi folii:

- pęcherzyki/pustki w peletkach

- niestabilne ciśnienie stopu

- częste zmiany sit (zanieczyszczenia + żele)

- niższa przepustowość lub wymuszone spowolnienia

- wyższe zużycie energii na tonę

- więcej złomu i więcej interwencji operatora

Prasa ślimakowa rozwiązuje problem wcześniej — zanim wytłaczarka stanie się “suszarką”.”

Główni nabywcy: dla kogo jest przeznaczony ten system

System ten został zaprojektowany dla zakładów, które potrzebują przetwarzać umytą folię plastikową na stabilny, wysokiej jakości surowiec do wytłaczania i peletyzacji. Typowi klienci to:

1) Zakłady recyklingu folii plastikowych (pokonsumenckich i poprzemysłowych)

- Przetwarzanie operatorów Folia LDPE/LLDPE, folia stretch, folia opakowaniowa, torby zakupowe, folia rolnicza i mieszane tworzywa elastyczne

- Zakłady działające w pełnej linii: sortowanie → rozdrabnianie → mycie → odwadnianie/wyciskanie → wytłaczanie → peletyzacja

2) Obiekty do peletyzacji/granulacji

- Producenci przechodzą z podstawowego odwadniania na lepszą kontrolę wilgotności w celu poprawy stabilności stopu

- Rośliny dążące do wyższa konsystencja granulatu, mniej pęcherzyków powietrza/pustek i mniejszy zapach spowodowane przez pozostałą wilgoć i substancje lotne

3) Integratorzy linii myjących i konstruktorzy linii EPC/pod klucz

- Firmy inżynieryjne i integratorzy dostarczający kompletne linie do recyklingu folii, potrzebujący niezawodnego etapu ściskania/zagęszczania w celu optymalizacji zwrotu z inwestycji całego systemu

4) Operatorzy zakładów przetwarzania odpadów i MRF rozszerzają działalność o recykling folii

- Operatorzy dodają możliwość recyklingu folii, aby uzyskać większą wartość z elastycznych strumieni opakowań

5) Przetwórcy i producenci tworzyw sztucznych z wewnętrznym recyklingiem

- Fabryki odzyskujące wewnętrzne złomy filmowe i starające się obniżyć koszty utylizacji oraz zwiększyć wydajność przetwarzania

Typowi decydenci

W Europie i Ameryce Północnej decyzje zakupowe podejmowane są zazwyczaj na podstawie:

- Właściciele zakładów / Dyrektorzy generalni (ROI i pojemność)

- Menedżerowie operacyjni (czas pracy, obsada personalna, stabilność)

- Inżynierowie procesowi (cele wilgotnościowe, jakość peletu, integracja linii)

- Menedżerowie ds. utrzymania ruchu (części eksploatacyjne i eksploatacyjne)

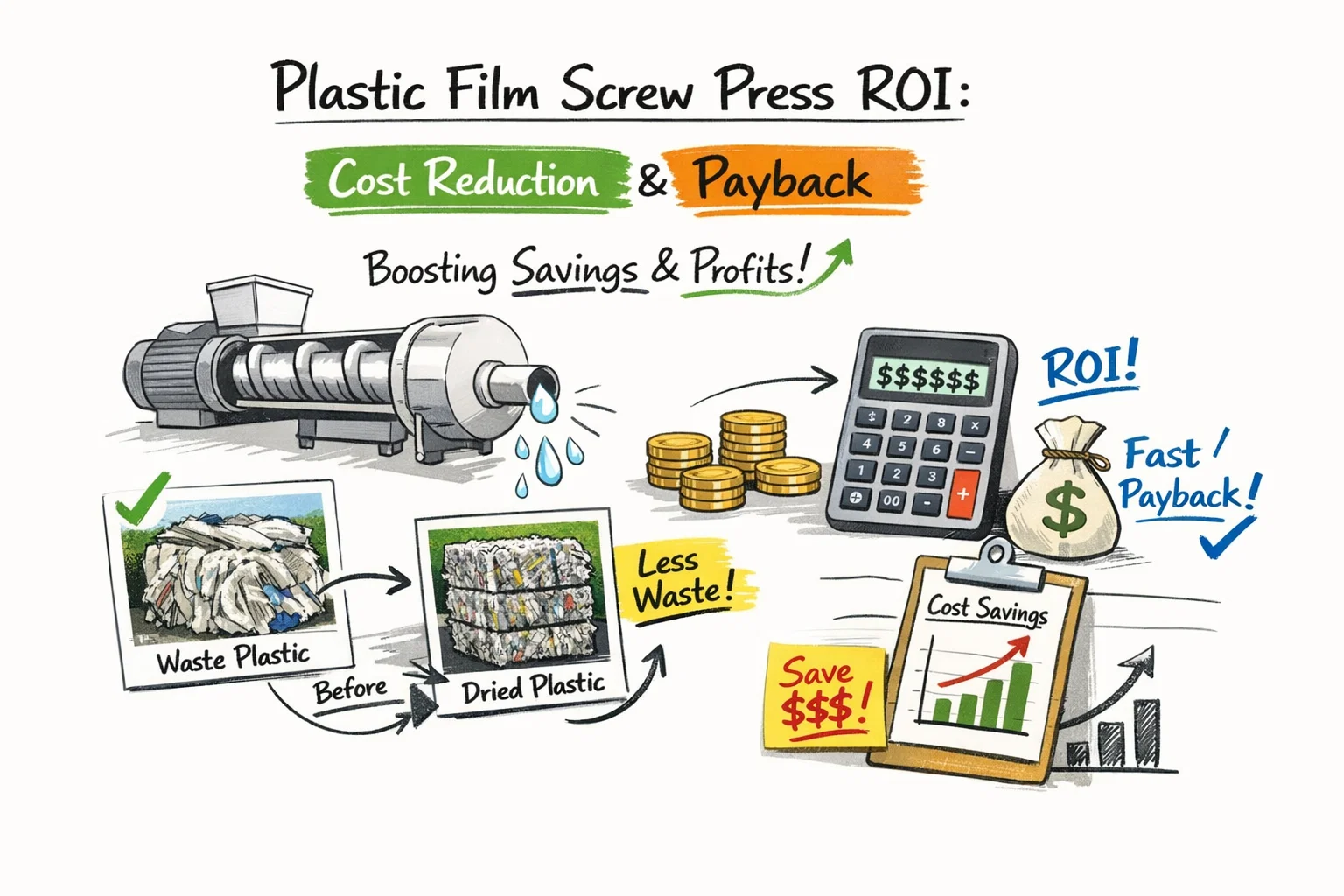

Redukcja kosztów: gdzie prasa ślimakowa zapewnia rzeczywisty zwrot z inwestycji

Kiedy zakłady oceniają system prasy ślimakowej, najważniejszym pytaniem nie jest “jak to działa”, ale gdzie oszczędzane są pieniądze. W rzeczywistych operacjach oszczędności zazwyczaj wynikają z pięciu obszarów:

1) Większa przepustowość i mniej spowolnień

Mokra folia zachowuje się nierównomiernie i może przeciążać podajniki, powodować mostkowanie lub zmuszać wytłaczarkę do pracy z niższą prędkością. Prasa ślimakowa wytwarza gęsty, ciepły, spójny materiał, co poprawia podawanie i stabilizuje wytłaczanie.

Praktyczne skutki:

- bardziej stabilne ciśnienie stopu

- mniej awaryjnych zatrzymań

- skrócony czas pracy na zmianę

- łatwiejsze utrzymanie docelowego wyniku

2) Niższe zużycie energii na tonę

Jeżeli wilgoć dostanie się do wytłaczarki, energia zostanie zużyta na:

- parowanie wody

- kompensacja niestabilności stopu

- intensywniejsza (i dłuższa) praca systemów próżniowych

Usuwając wodę mechanicznie (co jest generalnie tańsze niż usuwanie termiczne), zmniejszasz obciążenie energetyczne w dalszej części procesu.

Co się poprawia:

- niższe kWh/tonę dla ekstruzji

- mniej szoku termicznego i mniej wahań temperatury

- zmniejszone zapotrzebowanie na ciepło dzięki cieplejszemu, zagęszczonemu surowcowi

3) Niższe koszty pracy dzięki mniejszej interwencji

Wiele linii produkcyjnych opiera się na umiejętnościach operatorów, którzy chcą “zwalczyć zmienność”. Prasa ślimakowa sama w sobie redukuje zmienność.

Gdzie spada siła robocza:

- mniej regulacji podajników i ustawień wytłaczarki

- mniej wyłączeń w celu czyszczenia i rozwiązywania problemów

- mniej czasu spędzonego na obsłudze wilgotnego, puszystego osadu (ręczne usuwanie zatorów, czyszczenie mostków itp.)

4) Lepsza jakość peletu (wyższa cena sprzedaży lub szerszy dostęp dla kupujących)

Wilgoć i substancje lotne są głównymi czynnikami powodującymi:

- bąbelki w peletkach

- wady związane z zapachem i parą

- słabe wykończenie powierzchni

- niestabilne zachowanie MFI w przetwarzaniu downstream

Lepsza kontrola wilgoci może umożliwić:

- bardziej spójny wygląd peletu

- mniej skarg/zwrotów klientów

- dostęp do aplikacji o wyższej wartości (w zależności od surowca i ogólnej konstrukcji linii)

5) Mniejsza ilość złomu, przestojów i stresu związanego z konserwacją

Niestabilne karmienie na mokro często zwiększa:

- obciążenie pakietu ekranów i częstotliwość zmian

- przeniesienie zanieczyszczeń

- zużycie śrub, grzałek i podzespołów dalszych

- “ukryty przestój” spowodowany ciągłymi mikroprzerwami i cyklami ponownego uruchamiania

Stabilny i zagęszczony materiał wsadowy redukuje obciążenia operacyjne na całej linii.

Analiza zwrotu z inwestycji: Jak obliczyć zwrot z inwestycji w zakładzie recyklingu folii

Prosty i praktyczny model zwrotu z inwestycji obejmuje cztery mierzalne elementy:

- Dodatkowa produkcja (tony/rok) z lepszego czasu sprawności i stabilnej przepustowości

- Oszczędność energii (kWh/tonę lub $/tonę) z mniejszego obciążenia suszeniem i stabilnego wytłaczania

- Oszczędności na pracy ($/rok) z mniejszej liczby interwencji i przestojów

- Podnoszenie jakości ($/tonę) jeśli ulepszone peletki osiągną lepszą cenę lub będą szerzej akceptowane przez klientów

Wzór na zwrot z inwestycji (uproszczony)

Roczna korzyść = (dodatkowe tony × marża na tonę) + oszczędność energii + oszczędność pracy + poprawa jakości

Okres zwrotu = Inwestycja w system / Roczna korzyść

Uwaga: “Marża na tonę” powinna odpowiadać rzeczywistej marży (cenie sprzedaży pomniejszonej o koszty zmienne), a nie przychodowi.

Przykładowy scenariusz zwrotu z inwestycji (ilustracyjny)

Aby wyjaśnić matematykę, oto ilustracyjny przykład (liczby różnią się w zależności od rośliny i regionu):

Warunki roślinne:

- Linia do produkcji folii mytej o wydajności 3000–6000 ton/rok

- Obecne wahania wilgotności powodują częste spowolnienia i problemy z jakością

Konserwatywne założenia dotyczące ulepszeń po modernizacji prasy ślimakowej:

- +8% efektywna poprawa czasu sprawności/przepustowości

- -10% zużycie energii na tonę wytłaczania

- -1 operator-godzina/dzień redukcji interwencji (lub równoważna redukcja kosztów)

- zmniejszona ilość odpadów i przeróbek

Nawet przy ostrożnych założeniach wiele elektrowni odnotowuje zwrot z inwestycji dzięki:

- większa produkcja możliwa do sprzedaży (tony)

- mniej przestojów

- niższy całkowity koszt operacyjny na tonę

Jeśli chcesz, możemy zbudować niestandardowy arkusz ROI wykorzystując rzeczywiste liczby (pojemność, stawkę kWh, stawkę za robociznę i wskaźnik złomu), aby szacunkowy okres zwrotu odpowiadał docelowemu rynkowi Twojej placówki.

Kluczowe cele efektywności, o które proszą kupujący

Kiedy kupujący z UE/Wielkiej Brytanii i Ameryki Północnej oceniają systemy pras śrubowych, zazwyczaj zadają następujące pytania:

- Konsystencja wilgoci (nie tylko przeciętna wilgotność)

- Stabilność przepustowości pod film mieszany i film drukowany

- Koszt części eksploatacyjnych i częstotliwość ich wymiany

- Łatwy dostęp do czyszczenia i konserwacji

- Zgodność integracji z istniejącymi liniami mycia i wytłaczania

- Funkcje automatyzacji (kontrola obciążenia, ochrona momentu obrotowego, logika alarmów)

Jak system integruje się z linią mycia i peletyzacji

System prasy śrubowej jest najskuteczniejszy, gdy jest zintegrowany jako część stabilnego przepływu:

- Stabilne podawanie z linii do prania (równomierne mycie i odwadnianie mechaniczne w górnym biegu rzeki)

- Prasa ślimakowa odwadniająca + zagęszczająca (mechaniczne usuwanie wody i zagęszczanie)

- Kontrolowane rozładowanie (gęsty, ciepły materiał wyjściowy bezpośrednio do układu podawania wytłaczarki)

- Zoptymalizowane wytłaczanie pod kątem jakości stopu, nie jest zmuszony do działania jako suszarka

W wielu modernizacjach prasa ślimakowa staje się “stabilizatorem”, który pozwala wytłaczarce pracować bliżej jej projektowanej wydajności.

Często zadawane pytania (FAQ)

P1: Czy prasa ślimakowa obsługuje zarówno folie zadrukowane, jak i mieszane?

Tak. Folia zadrukowana i folia mieszana zazwyczaj zawierają więcej substancji lotnych i charakteryzują się większą zmiennością. Prasa ślimakowa pomaga stabilizować wilgotność i gęstość podawania, co zmniejsza szoki procesowe na dalszym etapie.

P2: Czy zastępuje suszarkę?

W wielu liniach produkcyjnych stosuje się prasę ślimakową redukuje lub upraszcza Potrzeby suszenia. To, czy całkowicie zastąpi suszenie termiczne, zależy od:

- Twój cel dotyczący wilgoci w procesie ekstruzji

- rodzaj surowca i zanieczyszczenie

- Twój ogólny projekt linii

P3: Czy korzystanie z niego sprawia operatorom trudności?

Nie. Większość systemów jest zbudowana z myślą o prostej obsłudze, z:

- kontrola obciążenia i ochrona momentu obrotowego

- wyczyść alarmy i blokady

- stabilna wydajność, która ogranicza interwencję ręczną

P4: Co jest ważniejsze dla zwrotu z inwestycji — redukcja wilgoci czy zagęszczenie?

Oba czynniki mają znaczenie. Redukcja wilgoci poprawia stabilność stopu, a zagęszczanie poprawia podawanie i przepustowość. Najlepszy zwrot z inwestycji (ROI) zazwyczaj wynika z połączenia:

- stabilna wilgotność + stabilna gęstość paszy + mniej przestojów

Chcesz obniżyć koszty i poprawić stabilność peletu?

Jeśli w Twoim zakładzie przetwarzana jest myta folia i masz problem z:

- niestabilne wytłaczanie

- pęcherzyki/pustki

- przestoju w karmieniu mokrym

- wysokie koszty operacyjne na tonę

System prasy ślimakowej do folii z tworzyw sztucznych jest często jednym z najszybszych sposobów na zwiększenie zwrotu z inwestycji (ROI), ponieważ stabilizuje najdroższy etap końcowy — wytłaczanie i peletyzację.

Skontaktuj się z nami uwzględniając rodzaj materiału (folia LDPE/LLDPE/mieszana), docelową wydajność i aktualny zakres wilgotności. Możemy zarekomendować odpowiednią konfigurację i pomóc w oszacowaniu zwrotu z inwestycji (ROI) na podstawie lokalnych kosztów energii elektrycznej i robocizny.

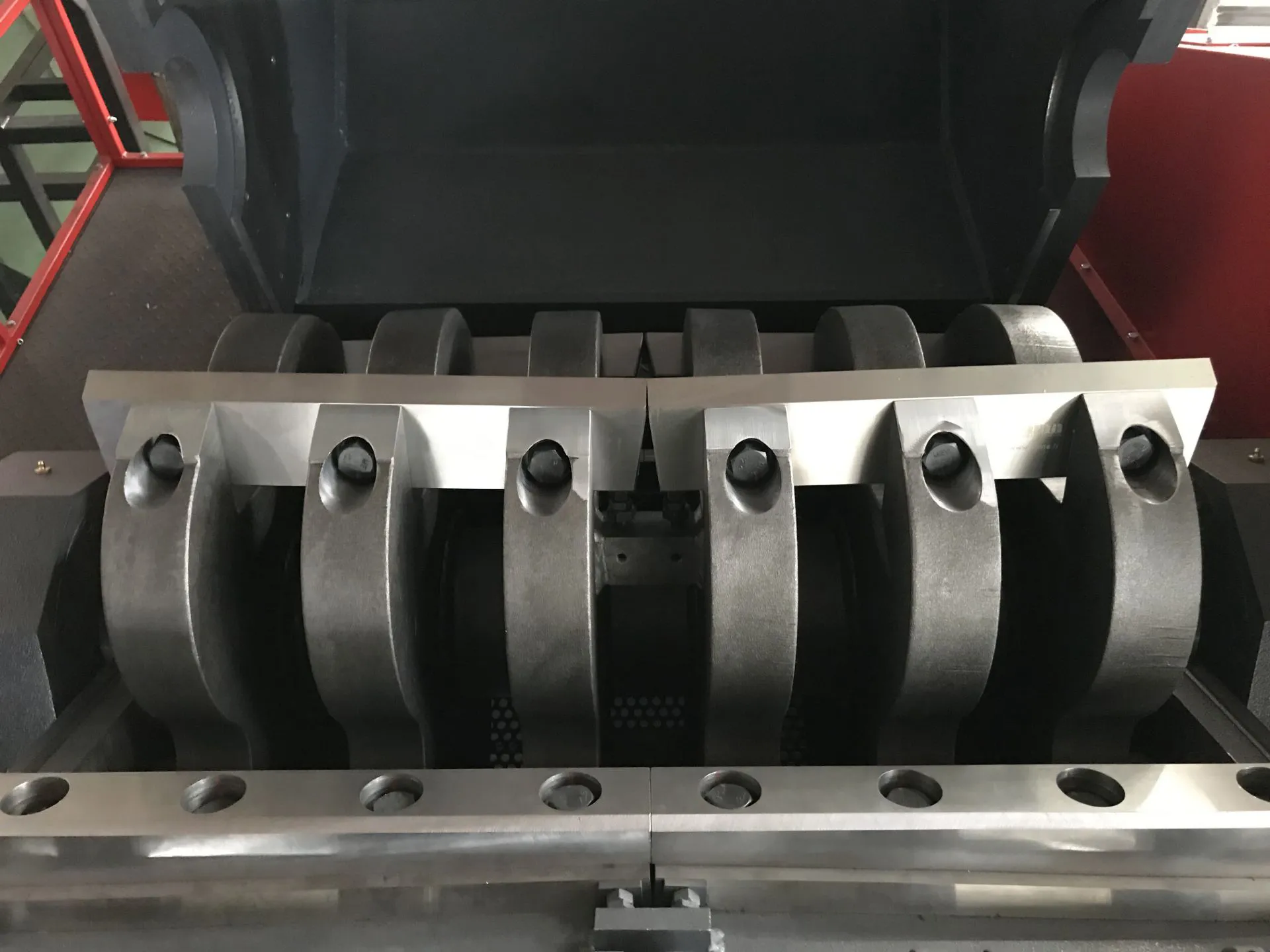

W tym przewodniku skierowanym do kupujących wyjaśniono, kiedy nie należy używać kruszarki do tworzyw sztucznych, jak dokonać wyboru między kruszarką a rozdrabniaczem w zależności od długości materiału, jakie są realistyczne progi wydajności oraz które “wytrzymałe” opcje są często zbędne.

Ten artykuł jest przeznaczony dla profesjonalistów zajmujących się recyklingiem i pomoże Ci uniknąć kosztownych błędów oraz wybrać właściwe rozwiązanie w zakresie zmniejszania rozmiarów odpadów dla Twojej linii recyklingowej.

W tym artykule omówiono siedem głównych rodzajów tworzyw sztucznych, materiały powszechnie poddawane recyklingowi, do czego wykorzystuje się tworzywa sztuczne pochodzące z recyklingu oraz typowy sprzęt wymagany w każdym procesie recyklingu. Praktyczny, zorientowany na inżynierię przewodnik dla firm zajmujących się recyklingiem, operatorów zakładów i deweloperów projektów.

W tym artykule omówiono główne zastosowania płatków PET, popularne klasy jakości oraz wskaźniki techniczne decydujące o ich wartości – od włókien i arkuszy po recykling „od butelki do butelki”. Idealne rozwiązanie dla właścicieli zakładów recyklingu, nabywców sprzętu i inwestorów.

Trendy w recyklingu tworzyw sztucznych sztywnych w 2026 r.: Przewodnik dla kupujących z branży przemysłowej po opłacalnej zrównoważonej działalności

Krajobraz recyklingu sztywnych tworzyw sztucznych zmienia się diametralnie. Zbliżając się do roku 2026, branża wychodzi poza prostą "redukcję odpadów" w kierunku silnie regulowanego, nastawionego na zysk sektora, napędzanego… Przepisy dotyczące rozszerzonej odpowiedzialności producenta (EPR) i globalnych nakazów gospodarki o obiegu zamkniętym. Dla zarządców obiektów i firm recyklingowych nie chodzi już tylko o bycie ekologicznym, ale o przetrwanie operacyjne i zdobywanie udziałów w rynku.

Wgląd branżowy: Przewiduje się, że do 2026 roku globalny rynek tworzyw sztucznych poddanych recyklingowi będzie dynamicznie rósł, napędzany nowymi przepisami w USA (np. w Australii Zachodniej, Kalifornii i New Jersey) oraz unijną ustawą o gospodarce o obiegu zamkniętym. Popyt przesuwa się w kierunku Wysokiej czystości rHDPE i rPP które mogą konkurować z materiałami pierwotnymi.

Co definiuje "sztywne tworzywo sztuczne" w kontekście przemysłowym?

Przed zainwestowaniem w maszyny, kluczowe jest rozróżnienie strumieni materiałów. Sztywne tworzywa sztuczne to gęste, odporne chemicznie polimery, które wymagają intensywnego przetwarzania. W przeciwieństwie do elastycznych folii, pękają lub odkształcają się pod wpływem dużego naprężenia, a nie rozciągania.

Typowe przemysłowe strumienie sztywne:

- HDPE (polietylen o dużej gęstości): Butelki po detergentach, beczki po chemikaliach, rury.

- PP (polipropylen): Zderzaki samochodowe, obudowy akumulatorów, pojemniki na żywność.

- ABS/PS (akrylonitryl-butadien-styren/polistyren): Odpady elektroniczne (ZSEE) i obudowy urządzeń.

Do przetwarzania tych materiałów potrzebna jest większa wydajność niż standardowa niszczarka; konieczny jest skalibrowany system, który poradzi sobie z dużymi obciążeniami i uporczywymi zanieczyszczeniami.

Kluczowe trendy kształtujące wybór maszyn w 2026 r.

1. Rozwój linii do prania "wysokiej czystości"

Rynek przemiału niskiej jakości kurczy się. W 2026 roku nabywcy będą żądać czystości 99,9%. Ten trend napędza zmiany technologiczne w kierunku Technologia mycia na gorąco i mycia tarciowego.

W Energycle obserwujemy wzrost popytu na zintegrowane linie do prania który może usunąć oleje, pozostałości chemiczne i etykiety z sztywnych tworzyw sztucznych (takich jak kanistry na mleko z HDPE czy pojemniki na olej z PP) w jednym przejściu. Jeśli Twoje granulki wydzielają zapach lub zawierają resztki kleju, sprzedasz je za ułamek ceny rynkowej.

2. Automatyzacja i sortowanie oparte na sztucznej inteligencji

Wraz ze wzrostem kosztów pracy na całym świecie, dni ręcznego sortowania są policzone. Nowoczesne zakłady recyklingu integrują sortowniki optyczne (technologia NIR) bezpośrednio z liniami mycia. Systemy te automatycznie usuwają polimery niedocelowe (np. rurę PCV w strumieniu PP) przed ich dotarciem do granulatora, chroniąc maszyny i zapewniając stałą jakość produktu.

3. Zamknięte systemy wodno-energetyczne

Zrównoważony rozwój dotyczy nie tylko plastiku, ale również procesu. Przepisy z 2026 roku będą szczegółowo analizować ślad wodny zakładów recyklingu. Wiodące maszyny obejmują obecnie:

30%

Mniejsze zużycie wody dzięki filtracji

VSD

Napędy o zmiennej prędkości dla oszczędności energii

Maszyny wyposażone w systemy recyklingu wody oczyszczanej znacząco obniżają koszty operacyjne w okresie 5 lat.

4. Obsługa "trudnych" strumieni sztywnych (zgodność z EPR)

Przepisy EPR zmuszają producentów do zwrotu trudnych produktów, takich jak obudowy akumulatorów samochodowych I beczki po środkach chemicznych do rolnictwa. Są toksyczne i trudne w obróbce. Standardowe maszyny zawodzą w tym przypadku. Trend zmierza w kierunku specjalizacji. Kombinacje rozdrabniaczy i granulatorów które wytrzymują intensywne użytkowanie i korozję bez konieczności częstej wymiany ostrzy.

Wyzwania, z którymi się zmierzysz (i jak je rozwiązać)

✅ Możliwość

- Wysokie marże: Wysokiej jakości granulat rHDPE jest sprzedawany z marżą bliską cenom żywicy pierwotnej.

- Dotacje: Rządy oferują dotacje na modernizację maszyn, aby stały się bardziej wydajne.

- Skalowalność: Maszyny modułowe pozwalają zacząć od wydajności 500 kg/h i osiągnąć 2000 kg/h.

⚠️ Przeszkody

- Zanieczyszczenie: Etykiety papierowe, klej i fragmenty metalu mogą zniszczyć śruby wytłaczarki.

- Niezgodne surowce: Mieszanie różnych wskaźników topnienia powoduje niepowodzenie peletyzacji.

- Koszty utrzymania: Tanie maszyny nadmiernie wibrują, co powoduje awarie łożysk i przestoje.

Najlepsze praktyki w zakresie zrównoważonych operacji

Aby zapewnić konkurencyjność swojego obiektu w roku 2026, wdróż następujące standardy operacyjne:

- Zainwestuj w wstępne niszczenie: Nigdy nie wkładaj całych bel bezpośrednio do granulatora. Najpierw użyj rozdrabniacza wolnoobrotowego o wysokim momencie obrotowym, aby zmniejszyć zużycie.

- Filtracja jest najważniejsza: Zastosuj dwutłokowe zmieniacze sit w swojej wytłaczarce. Dzięki temu możesz wymieniać zabrudzone sita bez zatrzymywania maszyny, utrzymując produkcję 24/7.

- Rutynowa konserwacja ostrzy: Ostre ostrza wytwarzają mniej pyłu (drobinek) i zużywają mniej energii. Ustal ścisły harmonogram ostrzenia.

💡 Przewodnik po decyzjach kupującego na rok 2026

Przed zakupem maszyny do recyklingu tworzyw sztucznych należy zadać producentowi następujące pytania, aby upewnić się co do zgodności z dyrektywą EEAT i zwrotu z inwestycji (ROI):

- Czy suszarka na pranie obejmuje pralkę z gorącą wodą? (Niezbędny do usuwania klejów i olejów ze sztywnych pojemników).

- Jaka jest klasa stali, z której wykonano śrubę i lufę? (Szukaj obróbki bimetalicznej, aby zapobiec ścieraniu przez zabrudzone tworzywa sztuczne).

- Czy układ wodny jest obiegiem zamkniętym? (Istotne dla obniżenia rachunków za media i spełnienia wymagań pozwoleń środowiskowych).

- Czy oferują Państwo lokalne uruchomienie i dostawę części zamiennych? (Przestój zabija zyski; upewnij się, że Twój partner jest dostępny).

Dlaczego Energycle? Zaleta dla profesjonalnych kupujących

Branża recyklingu jest zalewana maszynami, które wyglądają dobrze na papierze, ale zawodzą pod wpływem obciążenia pracą przemysłową 24/7. W Energycle nie tylko sprzedajemy maszyny; projektujemy je. kompleksowe rozwiązania w zakresie recyklingu dostosowane do otoczenia regulacyjnego w roku 2026.

Nasz Linie do mycia i granulowania tworzyw sztucznych sztywnych Są zbudowane z grubej stali i precyzyjnie zaprojektowanych komponentów, zaprojektowanych do obsługi najcięższych ładunków – od beczek HDPE po skrzynie PP. Priorytetem jest dla nas Inteligentna automatyzacja, co pozwala na monitorowanie zużycia energii i jakości wyjściowej w czasie rzeczywistym.

Gotowy na modernizację swojej infrastruktury recyklingowej?

Nie pozwól, aby przestarzałe maszyny hamowały rozwój Twojej firmy. Podążaj za trendami roku 2026, wybierając sprzęt zaprojektowany z myślą o wydajności i wysokiej czystości.

Uzyskaj wycenę rozwiązania dostosowanego do Twoich potrzeb