Wiadomości o recyklingu

W dzisiejszym świecie recykling plastikowych butelek to nie tylko konieczność środowiskowa, ale także mądra strategia biznesowa. Dla producentów i nabywców przemysłowego sprzętu do recyklingu poszukujących niezawodnych, wydajnych rozwiązań, Energycle Machine oferuje najnowocześniejsze maszyny do recyklingu zaprojektowane specjalnie do recyklingu plastikowych butelek. W tym artykule omówiono technologię, zalety i zastosowania maszyn do recyklingu plastikowych butelek, podkreślając, w jaki sposób Energycle Machine wyróżnia się jako zaufany dostawca w tej ważnej branży.

Zrozumienie maszyn do recyklingu plastikowych butelek

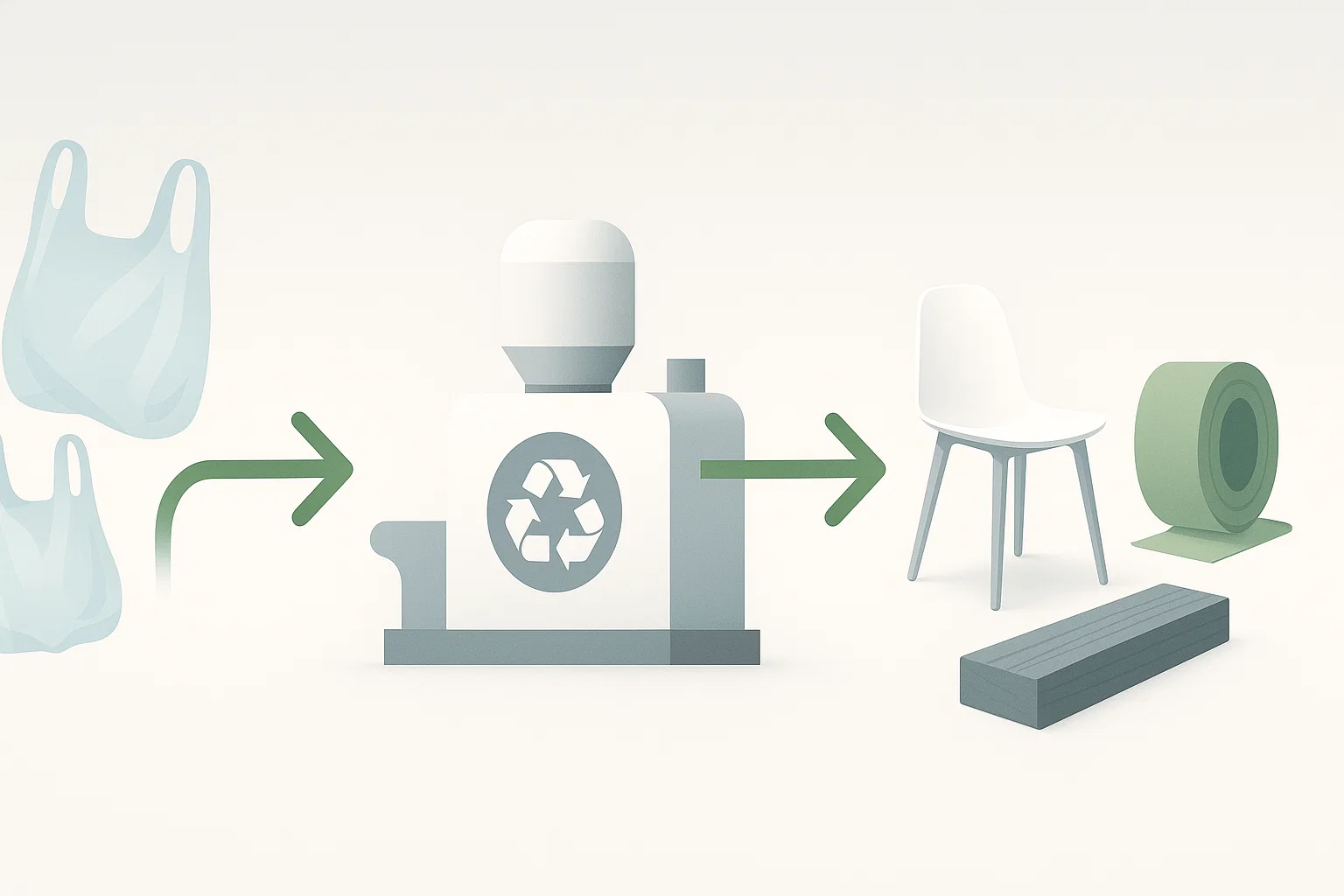

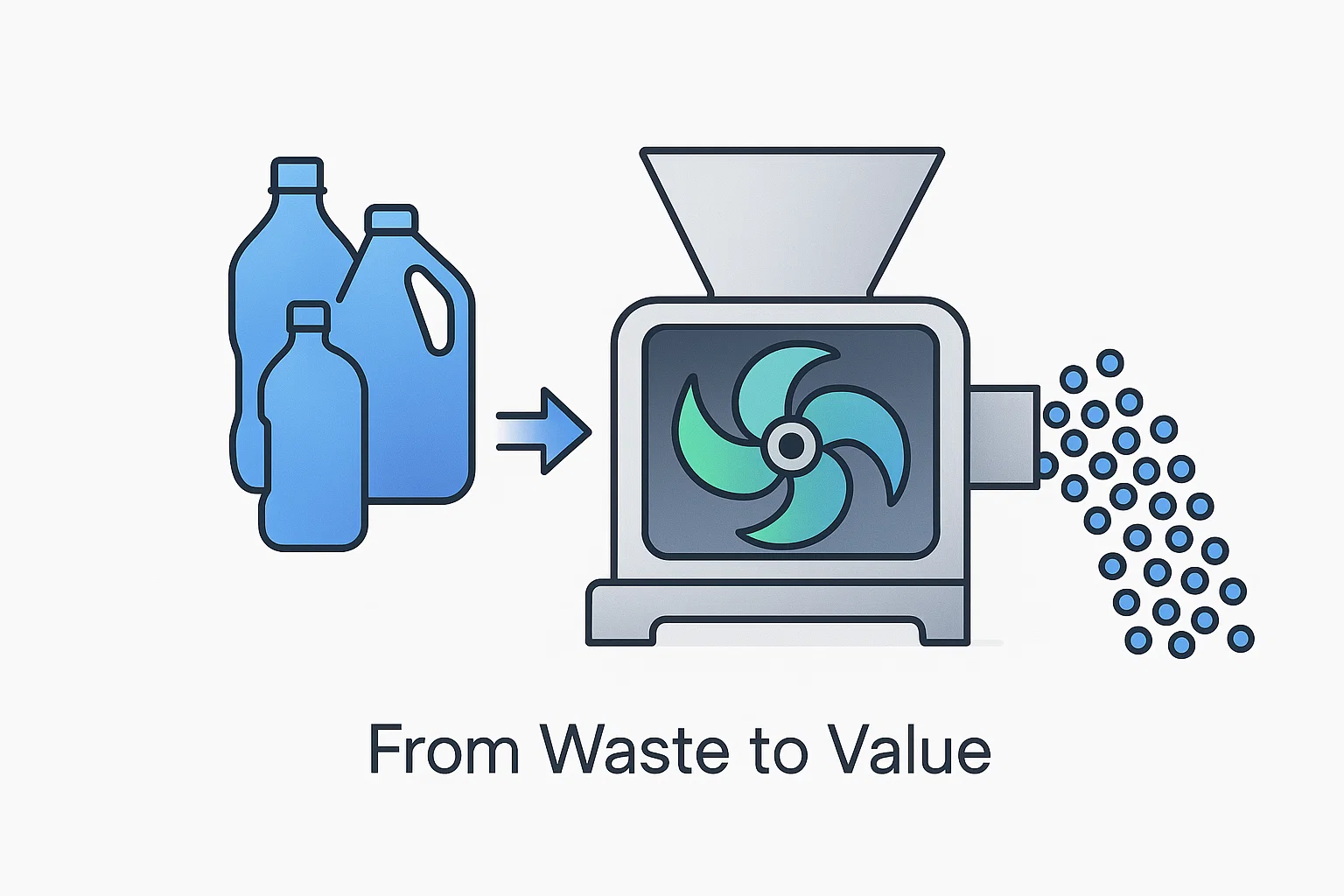

Maszyny do recyklingu plastikowych butelek to zaawansowane systemy, które przetwarzają zużyte plastikowe butelki na materiały nadające się do ponownego użycia. Te maszyny zazwyczaj wykonują kilka kluczowych funkcji: kruszenie, czyszczenie, usuwanie etykiet i suszenie plastikowych butelek w celu wytworzenia wysokiej jakości płatków lub peletek PET. Te materiały pochodzące z recyklingu mogą być następnie wykorzystywane do produkcji nowych produktów z tworzyw sztucznych, wspierając gospodarkę o obiegu zamkniętym i zmniejszając wpływ na środowisko.

Maszyny do recyklingu Energycle Machine wykorzystują zaawansowaną technologię, aby zapewnić precyzję i wydajność na każdym etapie procesu. Ich systemy są zaprojektowane tak, aby obsługiwać różne poziomy zanieczyszczeń i różne rodzaje plastikowych butelek, zapewniając dostosowane rozwiązania dostosowane do potrzeb producentów i profesjonalistów zajmujących się recyklingiem.

Główne cechy i korzyści

- Wysoka wydajność i automatyzacja: Maszyny do recyklingu butelek plastikowych firmy Energycle Machine działają automatycznie, z minimalną ingerencją człowieka, co zwiększa wydajność i zmniejsza koszty pracy.

- Kompleksowe przetwarzanie: Od kruszenia do odwadniania, maszyny te stanowią kompletną linię do recyklingu, gwarantując czyste, zgodne ze standardami przemysłowymi płatki PET, nadające się do bezpośredniego ponownego użycia.

- Wpływ na środowisko: Umożliwiając efektywny recykling plastikowych butelek, Energycle Machine wspiera redukcję odpadów i oszczędzanie zasobów, co jest zgodne z globalnymi celami zrównoważonego rozwoju.

- Rozwiązania dostosowywane do potrzeb klienta: Mając świadomość, że różne branże mają unikalne wymagania, Energycle Machine oferuje konfiguracje dostosowane do konkretnych wolumenów produkcji i standardów jakości.

Aplikacje dla producentów i nabywców przemysłowych

Producenci, którzy chcą zintegrować przetworzony plastik ze swoimi liniami produkcyjnymi, korzystają z niezawodnego sprzętu Energycle Machine, który zapewnia stałą jakość materiału. Nabywcy przemysłowego sprzętu do recyklingu mogą zaufać tym maszynom, że zapewnią solidną wydajność, pomagając im sprostać rosnącym wymaganiom regulacyjnym i oczekiwaniom konsumentów dotyczącym zrównoważonych produktów.

Wszechstronność systemów recyklingu Energycle Machine sprawia, że sprawdzają się one w różnych sektorach, m.in. w sektorze opakowań, motoryzacji, tekstyliów i dóbr konsumpcyjnych, w których coraz większą wagę przywiązuje się do przetworzonego PET.

Dlaczego warto wybrać maszynę Energycle?

Mając mocną reputację w zakresie wiedzy technicznej i innowacji, Energycle Machine łączy doświadczenie branżowe z najnowocześniejszą technologią. Ich zaangażowanie w jakość i obsługę klienta zapewnia, że klienci otrzymują nie tylko maszyny najwyższej klasy, ale także stałe wsparcie i konserwację.

Zintegrowanie maszyn do recyklingu Energycle Machine z Twoją działalnością oznacza inwestycję w przyszłościowe rozwiązanie, które poprawi parametry środowiskowe Twojej firmy i jej wydajność operacyjną.

Często zadawane pytania (FAQ)

P1: Jakie rodzaje plastikowych butelek mogą przetwarzać urządzenia do recyklingu Energycle Machine?

A1: Maszyny są przeznaczone głównie do butelek PET, w tym butelek na wodę mineralną, napoje bezalkoholowe i inne pojemniki na napoje, w zależności od rozmiaru i stopnia zanieczyszczenia.

P2: W jakim stopniu maszyny do recyklingu są zautomatyzowane?

A2: Systemy Energycle Machine charakteryzują się wysokim poziomem automatyzacji, obejmującym procesy kruszenia, mycia, usuwania etykiet i suszenia, wymagające minimalnego nadzoru ręcznego.

P3: Czy poddane recyklingowi płatki PET można bezpośrednio wykorzystać w procesie produkcyjnym?

A3: Tak, poddane recyklingowi płatki PET spełniają standardy branżowe i mogą być bezpośrednio wykorzystane do produkcji nowych wyrobów z tworzyw sztucznych.

P4: Czy Energycle Machine oferuje dostosowane rozwiązania w zakresie recyklingu?

A4: Zdecydowanie. Dostosowują swoje systemy recyklingu do konkretnych potrzeb klientów, zdolności produkcyjnych i wymagań jakościowych.

Zrób Kolejny Krok z Maszyną Energycle

Dla producentów i nabywców przemysłowych zaangażowanych w zrównoważone praktyki i doskonałość operacyjną Energycle Machine oferuje idealne połączenie innowacji, niezawodności i wiedzy specjalistycznej w zakresie maszyn do recyklingu butelek plastikowych. Dowiedz się, jak Energycle Machine może przekształcić Twój proces recyklingu, odwiedzając stronę poświęconą systemowi recyklingu butelek PET lub kontaktując się z ich zespołem już dziś, aby poprosić o spersonalizowaną wycenę.

W obecnym krajobrazie przemysłowym optymalizacja procesu recyklingu plastiku nie tylko wspiera zrównoważony rozwój środowiska, ale także znacznie zwiększa wydajność operacyjną i rentowność. W Energycle specjalizujemy się w dostarczaniu najnowocześniejszych rozwiązań w zakresie recyklingu plastiku, w tym najnowocześniejszych maszyn do recyklingu plastiku dostosowanych do różnych potrzeb przemysłowych.

Oto dziesięć praktycznych, zatwierdzonych przez ekspertów wskazówek, jak zwiększyć wydajność procesów recyklingu tworzyw sztucznych.

1. Prawidłowe sortowanie u źródła

Efektywność recyklingu plastiku zaczyna się u źródła. Prawidłowe sortowanie drastycznie zmniejsza zanieczyszczenie i poprawia czystość i jakość materiałów poddawanych recyklingowi. Wprowadź wyraźnie oznaczone pojemniki do sortowania i edukuj swoich pracowników, aby zapewnić skuteczne sortowanie od samego początku.

- Czytelnie oznaczone pojemniki na odpady do recyklingu

- Szkolenia dla pracowników

- Regularne audyty i informacje zwrotne

2. Zainwestuj w zaawansowane maszyny do recyklingu plastiku

Modernizacja do nowoczesnych maszyn do recyklingu plastiku, takich jak te oferowane przez Energycle, może znacznie usprawnić proces recyklingu. Maszyny te charakteryzują się zaawansowaną technologią, która:

- Zwiększa precyzję sortowania

- Zwiększa prędkość przetwarzania

- Zmniejsza zużycie energii

Dzięki integracji tych zaawansowanych technologicznie rozwiązań firmy osiągają wyższy wskaźnik recyklingu i niższe koszty operacyjne.

3. Regularna konserwacja sprzętu

Planowana konserwacja jest niezbędna dla długowieczności i wydajności Twoich maszyn do recyklingu plastiku. Regularne kontrole i proaktywna konserwacja pomagają:

- Zminimalizuj przestoje

- Zapobiegaj kosztownym awariom

- Zapewnij ciągłą produktywność

Maszyny do recyklingu tworzyw sztucznych firmy Energycle zaprojektowano z myślą o łatwej konserwacji i trwałości, co gwarantuje maksymalny czas sprawności i wydajność.

4. Optymalizacja przepływu pracy i projektowania procesów

Wydajny przepływ pracy redukuje niepotrzebne ruchy, minimalizuje opóźnienia i usprawnia działanie recyklingu plastiku. Oceń i przeprojektuj układ recyklingu, aby:

- Zminimalizuj odległości fizyczne między etapami przetwarzania

- Ulepszona obsługa materiałów

- Optymalizacja rozwiązań magazynowych

5. Szkol swoją siłę roboczą

Wykwalifikowani i kompetentni pracownicy znacząco wpływają na wydajność procesu recyklingu. Inwestuj w stałe programy szkoleniowe, aby pomóc swojej sile roboczej:

- Biegle obsługiwać maszyny

- Poznaj standardy recyklingu i najlepsze praktyki

- Zachowaj bezpieczeństwo i zgodność z przepisami

Oprócz naszych rozwiązań w zakresie recyklingu tworzyw sztucznych Energycle zapewnia kompleksowe szkolenia, dzięki którym Twój zespół może zmaksymalizować wydajność.

6. Monitoruj i mierz wydajność

Wykorzystaj kluczowe wskaźniki efektywności (KPI), aby zmierzyć wydajność procesów recyklingu. Regularne monitorowanie i analiza danych umożliwiają:

- Identyfikuj wąskie gardła i nieefektywności

- Podejmuj świadome decyzje w oparciu o dane

- Ciągłe doskonalenie wydajności operacyjnej

7. Zapewnij kontrolę jakości

Wdrożenie rygorystycznych środków kontroli jakości zapewnia stałą jakość przetworzonych tworzyw sztucznych. Skuteczne praktyki kontroli jakości obejmują:

- Częste kontrole surowców i materiałów poddanych recyklingowi

- Wykorzystując zaawansowane systemy detekcji zintegrowane z maszynami do recyklingu

- Natychmiastowa korekta zidentyfikowanych problemów

8. Wspieranie partnerstw i współpracy

Współpraca w ramach łańcucha dostaw i partnerstwa branżowe mogą prowadzić do dzielenia się najlepszymi praktykami, innowacjami i efektywnością wykorzystania zasobów. Energycle aktywnie współpracuje z interesariuszami branżowymi w celu promowania wspólnych rozwiązań recyklingowych, zwiększając wydajność i zrównoważony rozwój.

9. Wykorzystaj automatyzację i technologie AI

Automatyzacja i sztuczna inteligencja (AI) rewolucjonizują branżę recyklingu. Nowoczesne maszyny do recyklingu plastiku wyposażone w AI mogą:

- Popraw dokładność sortowania

- Przewidywanie potrzeb konserwacyjnych

- Zwiększ ogólną wydajność i produktywność

Energycle oferuje innowacyjne maszyny do recyklingu wyposażone w funkcje sztucznej inteligencji i automatyzacji, które zapewniają znaczne korzyści operacyjne.

10. Wdrażaj zrównoważone praktyki

Włączenie zrównoważonego rozwoju do Twoich działań recyklingowych wykracza poza wydajność — pozycjonuje Twoją firmę jako odpowiedzialną za środowisko, dostosowując się do zgodności z przepisami i oczekiwaniami konsumentów. Praktyki, które należy przyjąć, obejmują:

- Ograniczenie zużycia energii i wody

- Wdrażanie zasad gospodarki o obiegu zamkniętym

- Ciągłe innowacje w metodach recyklingu

Rozwiązania Energycle w zakresie recyklingu zostały zaprojektowane z myślą o zrównoważonym rozwoju, pomagając Ci w osiągnięciu celów środowiskowych.

Często zadawane pytania (FAQ)

P1: W jaki sposób nowoczesne maszyny do recyklingu tworzyw sztucznych firmy Energycle zwiększają wydajność?

Maszyny Energycle charakteryzują się zaawansowanymi możliwościami sortowania, automatyzacją i zmniejszonym zużyciem energii, co bezpośrednio przekłada się na zwiększenie wydajności i produktywności.

P2: Jakie znaczenie ma sortowanie tworzyw sztucznych przed poddaniem ich recyklingowi?

Prawidłowe sortowanie zmniejsza zanieczyszczenia, poprawia jakość poddawanych recyklingowi tworzyw sztucznych i znacznie zwiększa wydajność procesu.

P3: Jak często należy przeprowadzać konserwację maszyn do recyklingu?

Zaleca się przeprowadzanie regularnych kontroli konserwacyjnych raz w miesiącu, natomiast kompleksowe inspekcje przeprowadzać raz na kwartał lub pół roku, w zależności od intensywności użytkowania.

P4: Jakie szkolenia w zakresie maszyn do recyklingu zapewnia Energycle?

Energycle oferuje kompleksowe programy szkoleniowe z zakresu obsługi, bezpieczeństwa i konserwacji, dostosowane do każdego modelu maszyny.

Chcesz zwiększyć efektywność recyklingu?

Zwiększ wydajność recyklingu plastiku już dziś, współpracując z Energycle. Nasz zespół ekspertów jest gotowy poprowadzić Cię w kierunku optymalnych rozwiązań dostosowanych specjalnie do Twoich potrzeb operacyjnych.

Poproś o wycenę Lub Skontaktuj się z Energycle dziś na indywidualną konsultację.

W świecie recyklingu i produkcji plastików, wybór odpowiedniego sprzętu do zapewnienia efektywności i czystości jest kluczowy. Rumtoo's Zig-Zag Air Classifier, znany również jako oddzielacz powietrzny, to potężne narzędzie zaprojektowane specjalnie do przetwarzania różnych typów plastików. W tym przewodniku zanurzymy się w materiałach plastikowych, które najlepiej nadają się do przetwarzania za pomocą wiodącego na rynku oddzielacza powietrznego Rumtoo.

Zrozumienie klasyfikatora powietrznego Zig-Zag

Zig-Zag Air Classifier firmy Rumtoo oddziela materiały na podstawie wagi i właściwości aerodynamicznych, wykorzystując kontrolowany przepływ powietrza. Idealna dla zakładów recyklingu i producentów, technologia ta znacznie poprawia jakość i czystość materiałów plastikowych, zwiększając ich wartość rynkową i zrównoważenie środowiskowe.

Aby uzyskać bardziej szczegółowe specyfikacje, możesz zapoznać się z Klasyfikator powietrzny Zig-Zag firmy Rumtoo.

Idealne materiały plastikowe do przetwarzania

Wybór odpowiednich materiałów jest kluczowy dla maksymalizacji korzyści z Twojego klasyfikatora powietrznego. Oto tworzywa sztuczne, które osiągają optymalne rezultaty:

1. PET (politereftalan etylenu)

Tworzywa sztuczne PET, powszechnie stosowane w produkcji butelek, opakowań i tekstyliów, w dużym stopniu korzystają z klasyfikacji powietrznej ze względu na ich stosunkowo jednolitą gęstość i lekkość.

Korzyści dla PET:

- Poprawiona czystość i spójność

- Zwiększona wydajność recyklingu

- Redukcja zanieczyszczeń i materiałów obcych

2. HDPE (polietylen o wysokiej gęstości)

HDPE jest powszechnie stosowany w pojemnikach, rurociągach i częściach samochodowych. Jego wytrzymałość sprawia, że jest on wysoce kompatybilny z separatorami powietrza.

Zalety HDPE:

- Zwiększona wydajność procesów recyklingu

- Znaczne zmniejszenie skażenia

- Wyższej jakości materiały pochodzące z recyklingu

3. LDPE (polietylen o niskiej gęstości)

Materiał LDPE, stosowany przede wszystkim w foliach opakowaniowych i torebkach plastikowych, jest lekki i doskonale nadaje się do stosowania w separatorach powietrznych Zig-Zag Air, gwarantując doskonałą separację zanieczyszczeń.

Korzyści ze stosowania LDPE:

- Lepsze oddzielanie od cięższych zanieczyszczeń

- Wyższa czystość materiału pochodzącego z recyklingu

- Zwiększona wartość komercyjna

4. PP (polipropylen)

Polipropylen jest powszechny w opakowaniach, częściach samochodowych i tekstyliach. Jego umiarkowana gęstość i właściwości aerodynamiczne idealnie pasują do technologii klasyfikatora powietrza.

Korzyści dla PP:

- Poprawiona jakość separacji

- Większa możliwość recyklingu i czystość

- Zwiększona wartość rynkowa po obróbce

5. PS (polistyren)

Polistyren, często stosowany w opakowaniach dóbr konsumpcyjnych, materiałach izolacyjnych i urządzeniach elektronicznych, charakteryzuje się dużą dokładnością separacji powietrza, co minimalizuje ryzyko zanieczyszczenia krzyżowego.

Korzyści dla PS:

- Skuteczne usuwanie zanieczyszczeń

- Wysoki poziom czystości

- Zwiększona wartość rynkowa dla poddanego recyklingowi PS

Materiały mniej odpowiednie do klasyfikacji powietrznej

Mimo że klasyfikatory powietrzne są wszechstronne, mogą mieć pewne ograniczenia w przypadku stosowania niektórych materiałów, zwłaszcza tych o podobnych właściwościach aerodynamicznych lub gęstościach, takich jak:

- Kompozyty z tworzyw sztucznych mieszanych

- Tworzywa sztuczne silnie zanieczyszczone klejami lub powłokami

- Tworzywa sztuczne zmieszane z fragmentami metalu lub szkła

W takich przypadkach przed klasyfikacją mogą być konieczne dodatkowe kroki wstępnego przetwarzania.

W jaki sposób Rumtoo usprawnia proces recyklingu

Klasyfikator powietrzny Zig-Zag firmy Rumtoo zapewnia znaczące korzyści, w tym:

- Precyzyjna separacja: Dostosowany przepływ powietrza gwarantuje optymalną dokładność sortowania.

- Efektywność energetyczna: Mniejsze zużycie energii w porównaniu z tradycyjnymi metodami.

- Zgodność z przepisami dotyczącymi ochrony środowiska: Pomaga przedsiębiorstwom spełniać rygorystyczne przepisy dotyczące recyklingu.

Ekspertyza firmy Rumtoo w zakresie technologii klasyfikacji powietrza sprawia, że jest ona zaufanym partnerem producentów pragnących podnieść jakość i wydajność swoich procesów recyklingu.

Najlepsze praktyki maksymalizujące wydajność klasyfikatora powietrznego

Aby uzyskać optymalne wyniki podczas korzystania z oddzielacza powietrznego Rumtoo's Zig-Zag, rozważ te najlepsze praktyki:

- Regularnie konserwuj i sprawdzaj swój sprzęt

- Zapewnij właściwą obróbkę wstępną tworzyw sztucznych (czyszczenie, rozdrabnianie)

- Monitoruj i dostosowuj ustawienia przepływu powietrza w zależności od konkretnych rodzajów plastiku

- Dokładnie przeszkolić operatorów w zakresie obsługi i regulacji sprzętu

Sekcja FAQ

P: Co sprawia, że klasyfikator powietrzny Zig-Zag firmy Rumtoo jest wyjątkowy?

A: Technologia Rumtoo zapewnia doskonałą separację aerodynamiczną, zwiększoną efektywność energetyczną i precyzyjne sortowanie, co idealnie sprawdza się w przypadku różnorodnych potrzeb w zakresie recyklingu tworzyw sztucznych.

P: Czy mieszane tworzywa sztuczne można skutecznie przetwarzać?

A: Choć klasyfikator doskonale sprawdza się w sortowaniu konkretnych tworzyw sztucznych, mieszane tworzywa sztuczne mogą wymagać dodatkowego przetwarzania wstępnego w celu optymalizacji wydajności.

P: Czy klasyfikator powietrzny nadaje się do zastosowań na skalę przemysłową?

A: Zdecydowanie. Zig-Zag Air Classifier firmy Rumtoo został zaprojektowany specjalnie do zastosowań przemysłowych, oferując wysoką przepustowość i niezawodność.

P: Jakiej konserwacji wymaga klasyfikator powietrzny Zig-Zag?

A: Regularne kontrole, czyszczenie i rutynowe sprawdzanie ustawień przepływu powietrza pozwolą utrzymać maksymalną wydajność.

Gotowy na unowocześnienie swoich operacji recyklingu?

Odkryj, jak Zig-Zag Air Classifier firmy Rumtoo może przekształcić Twój proces recyklingu plastiku. Skontaktuj się z Rumtoo już dziś lub poproś o wycenę, aby zwiększyć swoje możliwości recyklingu, zmniejszyć zanieczyszczenie i poprawić zrównoważony rozwój Twojej firmy.

W szybko rozwijającym się świecie recyklingu plastiku wydajny sprzęt do obsługi materiałów stanowi kręgosłup udanych operacji. Spośród krytycznych komponentów, które zapewniają płynny przepływ pracy i optymalną wydajność, ślimakowy pojemnik rozładowczy wyróżnia się jako niezbędny element maszynerii. Ten kompleksowy przewodnik bada wszystko, co profesjonaliści zajmujący się recyklingiem przemysłowym muszą wiedzieć o ślimakowych pojemnikach rozładowczych, od ich podstawowej obsługi po zaawansowane kryteria wyboru.

Co to jest Pojemnik z rozładunkiem ślimakowym?

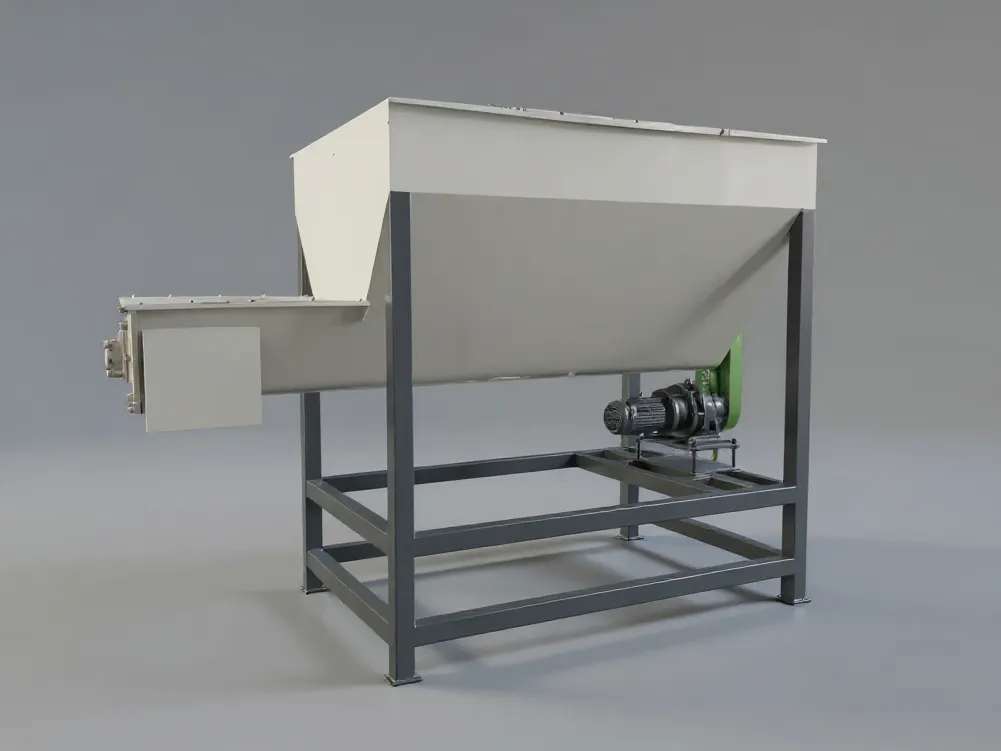

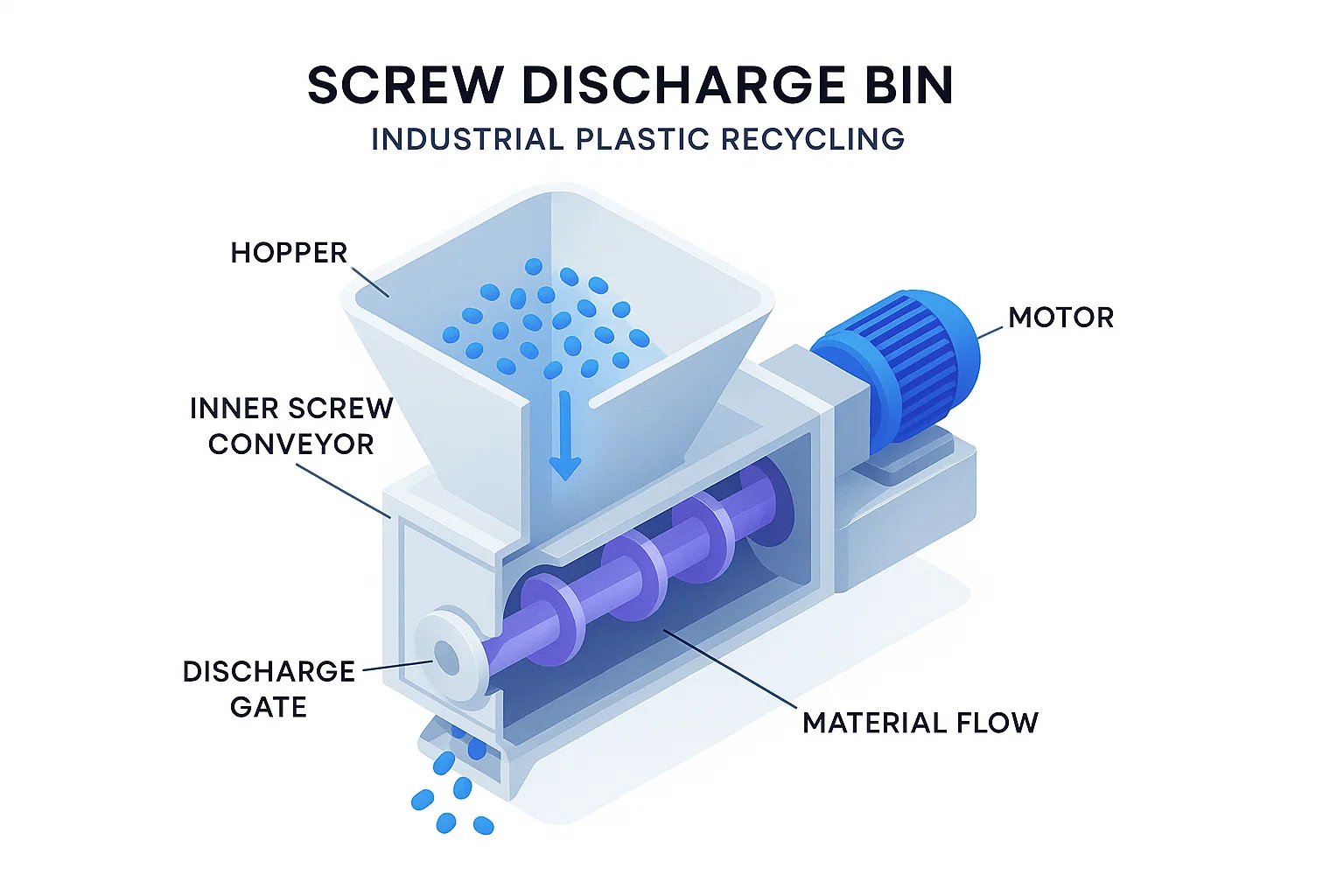

Pojemnik wyładowczy ślimakowy to specjalistyczny system magazynowania i obsługi materiałów zaprojektowany do przyjmowania, przechowywania i systematycznego rozładowywania przetworzonych materiałów plastikowych w zakładach recyklingu. W przeciwieństwie do konwencjonalnych pojemników grawitacyjnych, te jednostki zawierają wewnętrzny mechanizm przenośnika ślimakowego, który zapewnia kontrolowany, ciągły przepływ materiału, zapobiegając jednocześnie tworzeniu się mostków, powstawaniu nor i innym powszechnym problemom z rozładowywaniem związanym z materiałami plastikowymi w dużych ilościach.

Podstawowy projekt składa się z solidnej konstrukcji leja lub pojemnika wyposażonego w wewnętrzny przenośnik ślimakowy lub ślimakowy umieszczony w punkcie rozładunku. Taka konfiguracja zapewnia stałe natężenie przepływu materiału i eliminuje nieregularne wzorce rozładunku, które mogą zakłócać działanie sprzętu przetwarzającego w dół strumienia.

Kluczowe komponenty i cechy konstrukcyjne

Podstawowe elementy konstrukcyjne

Struktura kosza: Zazwyczaj wykonany z wytrzymałej stali lub stali nierdzewnej, pojemnik ma pochyłe ściany zoptymalizowane pod kątem przepływu materiału. Wewnętrzne powierzchnie są często polerowane lub powlekane, aby zmniejszyć tarcie i zapobiec przywieraniu materiału.

Zespół przenośnika ślimakowegoSercem systemu jest śruba śrubowa zamontowana na centralnym wale, zaprojektowana z określonymi stosunkami skoku i średnicy, co pozwala na efektywną obróbkę różnych rodzajów tworzyw sztucznych.

Układ napędowy:Połączenie silnika o zmiennej prędkości i przekładni umożliwia precyzyjną kontrolę wydajności, umożliwiając operatorom dopasowanie wydajności do wymagań urządzeń znajdujących się dalej w ciągu technologicznym.

Brama wyładowcza: Mechanizm regulowany bramy na wylocie z kontenera umożliwia precyzyjne dostosowanie cech przepływu materiału oraz pełne zamknięcie, gdy jest to wymagane.

Zaawansowane funkcje

Nowoczesne ślimakowe zbiorniki rozładunkowe zawierają zaawansowane rozwiązania, takie jak czujniki poziomu, systemy wibracji przeznaczone do trudnych materiałów oraz zautomatyzowane systemy sterowania, które bezproblemowo integrują się z sieciami sterowania procesami w całym zakładzie.

Jak działają zbiorniki z rozładunkiem ślimakowym

Zasada działania opiera się na kontrolowanym obrocie wewnętrznego przenośnika ślimakowego. Gdy materiały plastikowe wchodzą do pojemnika od góry, osiadają wokół mechanizmu ślimakowego. Gdy wymagane jest rozładowanie, ślimak obraca się z ustalonymi prędkościami, tworząc dodatnie działanie przemieszczeniowe, które przesuwa materiał w kierunku wylotu rozładowczego.

To działanie mechaniczne pokonuje naturalną tendencję płatków, granulek lub proszków plastiku do tworzenia mostków lub nierównomiernych wzorów przepływu. Ciągłe, delikatne mieszanie zapewniane przez śrubę zapewnia, że materiały zachowują swoje właściwości przepływu przez cały okres przechowywania.

Dynamika przepływu materiałów

Helikalny projekt śruby tworzy wzór przepływu "pierwszy w, pierwszy out", zapobiegając segregacji materiału i zapewniając stałą jakość produktu wyładowanego. Kontrolowany charakter wyładowania eliminuje pulsowanie lub falowanie, które jest typowe dla systemów zasilanych grawitacją, zapewniając stały przepływ materiału do urządzeń położonych niżej.

Zastosowania w recyklingu tworzyw sztucznych

Podstawowe aplikacje przetwarzania

Przechowywanie po praniu: Po operacjach mycia mokre płatki plastiku wymagają kontrolowanego rozładowania, aby zapobiec ich zagęszczeniu i zapewnić odpowiednie odwodnienie. Pojemniki wyładowcze ślimakowe doskonale sprawdzają się w tym zastosowaniu, utrzymując ruch materiału bez uszkadzania delikatnych płatków.

Obsługa peletu: Po operacjach peletyzacji gorące granulki plastikowe wymagają kontrolowanego chłodzenia i rozładowania. Delikatne działanie ślimakowych pojemników rozładowczych zapobiega deformacji granulek, jednocześnie utrzymując stałe prędkości podawania do urządzeń pakujących lub do dalszego przetwarzania.

Integracja przetwarzania wtórnego

Operacje mieszania:Gdy konieczne jest zmieszanie wielu strumieni tworzyw sztucznych, zbiorniki rozładunkowe ślimakowe można skonfigurować równolegle, aby uzyskać precyzyjną kontrolę przepływu i dokładne proporcje mieszania.

Punkty kontroli jakości:Strategiczne rozmieszczenie ślimakowych zbiorników rozładowczych tworzy naturalne punkty poboru próbek, w których personel ds. kontroli jakości może monitorować właściwości materiału bez zakłócania przepływu produkcji.

Typy i konfiguracje

Konfiguracje standardowe

Systemy jednoślimakowe:Najpopularniejsza konfiguracja, obejmująca jeden przenośnik ślimakowy zoptymalizowany pod kątem ogólnych zastosowań w transporcie tworzyw sztucznych.

Układy śrubowe podwójne:W przypadku operacji o dużej wydajności lub trudnych materiałów systemy dwuślimakowe zapewniają zwiększoną wydajność i lepsze właściwości transportu materiałów.

Projekty specjalistyczne

Podgrzewane pojemniki:W przypadku materiałów wymagających utrzymania temperatury ogrzewane podajniki ślimakowe wyposażone są w systemy ogrzewania parowego lub elektrycznego, zapobiegające zestalaniu się materiału.

Modele pyłoszczelne:Podczas pracy z drobnymi proszkami z tworzyw sztucznych lub materiałami pylistymi, uszczelnione konstrukcje z otworami do zbierania pyłu pozwalają na utrzymanie czystego środowiska pracy.

Wersje sanitarne:W przypadku recyklingu tworzyw sztucznych przeznaczonych do kontaktu z żywnością specjalne wykończenia powierzchni i możliwość mycia gwarantują zgodność z wymogami higienicznymi.

Korzyści dla działalności przemysłowej

Zalety operacyjne

Stałe natężenia przepływu:W przeciwieństwie do systemów grawitacyjnych, w których może występować zmienna prędkość rozładunku, zbiorniki rozładunkowe ślimakowe utrzymują stałą wydajność niezależnie od poziomu lub właściwości materiału.

Zmniejszone wymagania dotyczące siły roboczej:Automatyzacja eliminuje potrzebę ręcznej interwencji w celu usunięcia zatorów lub ponownego uruchomienia przepływu materiałów.

Poprawa bezpieczeństwaZamknięta konstrukcja i mechaniczne systemy rozładunku zmniejszają narażenie pracowników na kontakt z materiałami i eliminują potrzebę ręcznego mieszania pojemników.

Korzyści ekonomiczne

Zwiększona przepustowość:Spójny przepływ materiałów zapobiega przeciążeniu urządzeń znajdujących się dalej w ciągu technologicznym, maksymalizując ogólną wydajność linii oraz zdolność produkcyjną.

Zmniejszona konserwacja:Eliminacja zatorów i zatrzymywania się materiału zmniejsza zużycie urządzeń znajdujących się dalej w układzie i zmniejsza zapotrzebowanie na nieplanowane prace konserwacyjne.

Spójność jakości:Kontrolowane odprowadzanie ścieków pozwala zachować integralność materiału i zmniejsza ryzyko skażenia.

Kryteria wyboru i specyfikacje

Rozważania dotyczące pojemności

Prawidłowe określanie wielkości wymaga starannej analizy stawek produkcji w górnym biegu rzeki, wymagań dotyczących sprzętu w dolnym biegu rzeki i pożądanej pojemności magazynowej. Najlepsze praktyki branżowe sugerują określanie wielkości pojemników w celu zapewnienia 15–30 minut przechowywania przy maksymalnych stawkach produkcji.

Zgodność materiałów

Różne materiały plastikowe wykazują różne właściwości przepływu. Płatki PET zachowują się inaczej niż granulki HDPE, wymagając specyficznych konstrukcji ślimaków i parametrów roboczych. Kluczowe kwestie obejmują:

- Gęstość objętościowa materiału

- Dystrybucja wielkości cząstek

- Zawartość wilgoci

- Wymagania dotyczące temperatury

- Charakterystyka ścieralności

Wymagania dotyczące integracji

Nowoczesne zakłady recyklingu działają jako zintegrowane systemy, w których interfejsy sprzętowe są krytyczne. Istotne czynniki integracji obejmują:

- Zgodność systemu sterowania

- Ograniczenia przestrzeni fizycznej

- Wymagania dotyczące dostępu konserwacyjnego

- Integracja systemów bezpieczeństwa

Instalacja i konserwacja

Najlepsze praktyki instalacyjne

Prawidłowa instalacja zaczyna się od odpowiedniego projektu fundamentu, który będzie podtrzymywał ciężary w pełni załadowanego pojemnika i obciążenia dynamiczne z mechanizmu śrubowego. Połączenia konstrukcyjne muszą uwzględniać rozszerzalność cieplną i wibracje, a jednocześnie utrzymywać precyzyjne wyrównanie elementów napędowych.

Instalacja elektryczna wymaga zwrócenia uwagi na ochronę silnika, kompatybilność z napędem o zmiennej częstotliwości i integrację z systemami sterowania zakładu. Systemy bezpieczeństwa, w tym zatrzymania awaryjne, blokady dostępu i alarmy poziomu, muszą być prawidłowo skonfigurowane i przetestowane.

Programy konserwacji zapobiegawczej

Prawidłowa eksploatacja systemu zależy od regularnych harmonogramów konserwacji, które uwzględniają główne punkty zużycia i podzespoły systemu.

Codzienne kontrole: Wizualna kontrola szybkości rozładowania, nietypowych dźwięków lub wibracji, które mogą wskazywać na rozwijające się problemy.

Konserwacja tygodniowa:Smarowanie punktów łożyskowych, kontrola naciągu paska napędowego i weryfikacja działania układu sterowania.

Usługi miesięczne:Szczegółowa kontrola zużycia śrub, sprawdzenie ustawienia wałów oraz kalibracja czujników poziomu i regulatorów przepływu.

Roczne przeglądy:Kompleksowa kontrola układu napędowego, wymiana łożysk w razie potrzeby oraz kompleksowe testowanie układu bezpieczeństwa.

Rozwiązywanie typowych problemów

Problemy z przepływem

Niespójne wskaźniki rozładowania często wskazują na zużycie śrub lub zmiany w charakterystyce materiału. Systematyczne rozwiązywanie problemów obejmuje sprawdzanie wzorów zużycia śrub, weryfikację działania układu napędowego i analizę właściwości materiału.

Mostkowanie materiałowe

Mimo mechanicznego mieszania, niektóre materiały mogą nadal tworzyć mostki w określonych warunkach. Rozwiązania obejmują dostosowanie prędkości ślimaka, modyfikację ustawień bramy wyładowczej lub zainstalowanie dodatkowych środków wspomagających przepływ.

Problemy z układem napędowym

Warunki przeciążenia silnika są zazwyczaj wynikiem zagęszczenia materiału, zanieczyszczenia ciałami obcymi lub mechanicznego wiązania. Prawidłowa diagnoza wymaga systematycznej kontroli układów elektrycznych, elementów mechanicznych i stanu materiałów.

Przyszłe Rozwójy i Innowacje

Branża recyklingu tworzyw sztucznych nadal się rozwija, napędzając innowacje w sprzęcie do obsługi materiałów. Nowe trendy obejmują inteligentne czujniki do konserwacji predykcyjnej, zaawansowane materiały zapewniające lepszą odporność na zużycie oraz zintegrowane systemy, które optymalizują zużycie energii, maksymalizując jednocześnie przepustowość.

Aplikacje wykorzystujące sztuczną inteligencję i uczenie maszynowe zaczynają pojawiać się w systemach sterowania procesami, umożliwiając predykcyjne dostosowywanie się do zmian na podstawie właściwości materiałów i wymagań produkcyjnych.

Wniosek

Pojemniki wyładowcze ślimakowe stanowią krytyczną inwestycję w nowoczesne operacje recyklingu plastiku, zapewniając kontrolowaną obsługę materiałów niezbędną do wydajnej, spójnej produkcji. Ich zdolność do obsługi różnych materiałów plastikowych przy jednoczesnym zachowaniu stałych wskaźników przepływu sprawia, że są one niezbędne dla zakładów dążących do maksymalizacji przepustowości i jakości produktu.

Dla nabywców sprzętu do recyklingu przemysłowego zrozumienie możliwości i wymagań pojemników wyładowczych ślimakowych zapewnia świadome decyzje, które wspierają długoterminowy sukces operacyjny. W miarę jak branża recyklingu nadal zmierza w kierunku większej wydajności i automatyzacji, te solidne, niezawodne systemy pozostaną podstawą udanych operacji.

Oceniając pojemniki wyładowcze ślimakowe dla swojego zakładu, weź pod uwagę nie tylko bieżące wymagania, ale także przyszłe plany ekspansji i zmieniające się potrzeby w zakresie obsługi materiałów. Prawidłowy wybór i instalacja tych systemów stanowią podstawę dla lat niezawodnej, wydajnej pracy w Twoim zakładzie recyklingu tworzyw sztucznych.