Cienkowarstwowe tworzywa sztuczne, takie jak folie LDPE, stwarzają poważne problemy w zakresie obsługi, podawania i transportu w procesach recyklingu. Umyte płatki LDPE charakteryzują się zazwyczaj bardzo niską gęstością nasypową i wysoką zawartością powietrza, co czyni je nieefektywnymi w transporcie i kosztownymi w transporcie.

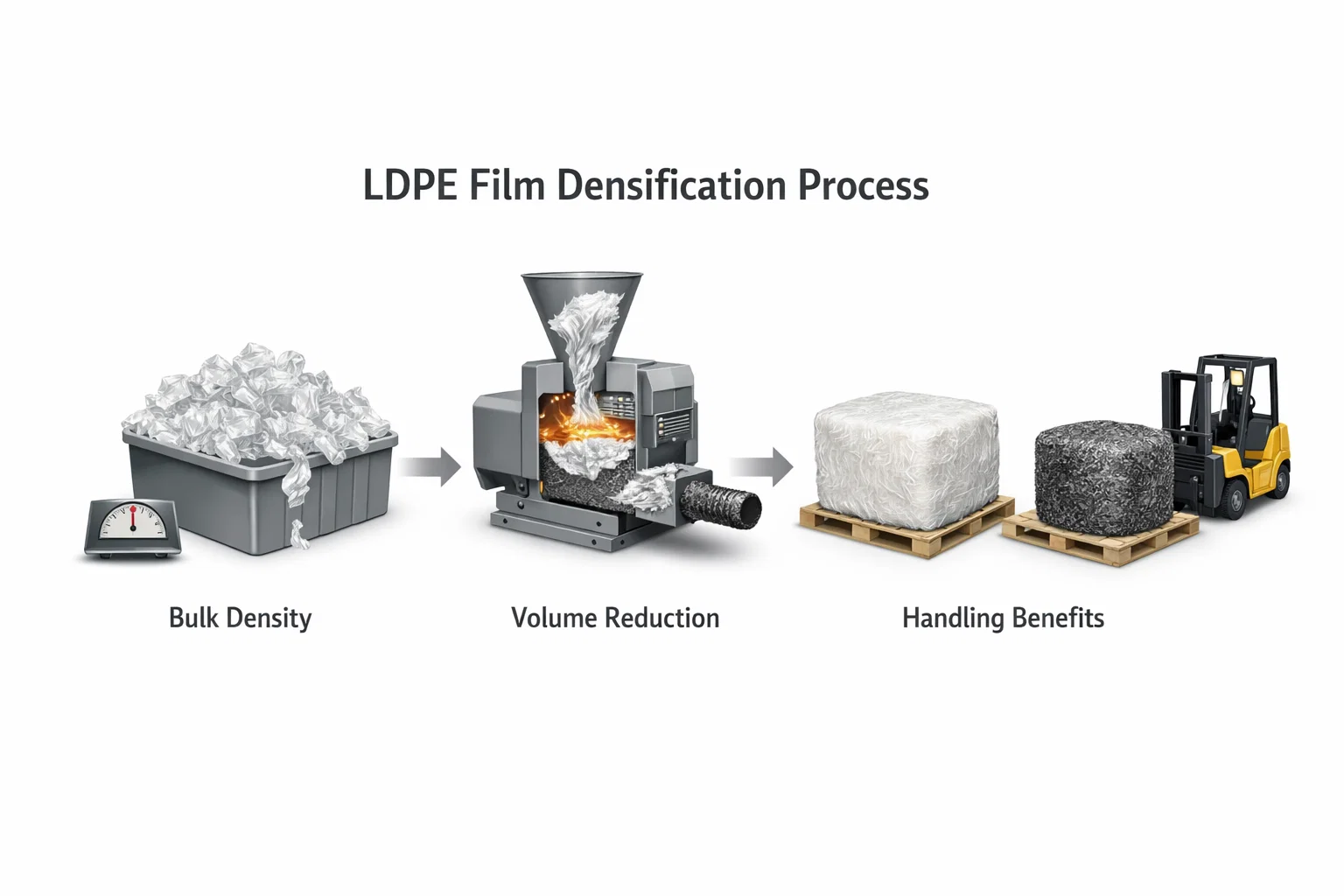

W tym przewodniku wyjaśniono, jak zagęszczanie mechaniczne zmienia gęstość nasypową, zmniejsza objętość i poprawia wydajność przetwarzania w kontekście recyklingu przemysłowego. Omówiono w nim zasady fizyczne, typowe wyniki wydajności i praktyczne zalety przetwarzania – bez skupiania się na konkretnych modelach urządzeń.

Co sprawia, że materiały filmowe są trudne w obsłudze

Płatki folii LDPE posiadają:

- Niska gęstość objętościowa — duża przestrzeń pusta i uwięzione powietrze

- Słaba płynność — płatki tworzą mostki i wirują, zamiast płynąć

- Duża objętość w stosunku do wagi — nieefektywne wykorzystanie przestrzeni kontenerowej

Na przykład:

- Luźne płatki folii LDPE: 30–80 kg/m³

- Płatki myte z wilgocią: 60–120 kg/m³

Na tym etapie 40-stopowy kontener typu high-cube może być wypełniony tylko 1,5–3 tony materiałów, marnując możliwości logistyczne i zwiększając koszty.

Jak zagęszczanie zmienia gęstość objętościową

Zagęszczanie mechaniczne polega na kontrolowanym ściskaniu i odwadnianiu w celu przekształcenia płatków folii w zwarte aglomeraty o większej gęstości nasypowej.

Proces obejmuje:

1. Kompresja mechaniczna

Gdy materiał przechodzi przez strefę sprężania lub śrubę, wolna woda i uwięzione powietrze są wydalane przez perforowane sita, co zmniejsza całkowitą objętość pustych przestrzeni.

2. Ciepło tarcia i zmiękczenie powierzchni

Praca mechaniczna generuje ciepło, podnosząc temperaturę LDPE do zakresu mięknięcia (zwykle 70–100 °C). Zmiękczenie to delikatnie łączy powierzchnie i eliminuje resztki pęcherzyków powietrza, nie powodując całkowitego stopienia polimeru.

3. Tworzenie zwartych aglomeratów

Produktem końcowym jest gęsta, nieregularna forma aglomeratu o znacznie zmniejszonej objętości wolnej i zwiększonej stabilności.

Typowe zakresy gęstości objętościowej zagęszczonego materiału:

- 400–600 kg/m³ (najczęściej)

- Aż do 650–700 kg/m³ w zoptymalizowanych warunkach

Stanowi to mniej więcej Wzrost 6–10× w porównaniu do stanu sprzed zagęszczania.

Redukcja objętości i jej wpływ na logistykę

Zagęszczanie powoduje zmniejszenie objętości materiału foliowego LDPE o około 70–85% (redukcja objętości od 6:1 do 10:1), co ma kilka bezpośrednich zalet:

- Bardziej wydajne ładowanie kontenerów

- Niższy koszt transportu za tonę

- Zmniejszona liczba cykli transportowych

Przekształcanie dużych ładunków płatków w aglomeraty o większej gęstości nasypowej pozwala na ograniczenie transportu pod względem wagi, a nie objętości — jest to istotny czynnik kosztowy w globalnej logistyce recyklingu.

Poprawiona stabilność podawania i procesu

Płatki folii o niskiej gęstości często powodują:

- Praca na własny rachunek i mostkowanie w lejach

- Przeciążenie lub niedobór w wytłaczarkach

- Nierównomierny przepływ stopu

Po zagęszczeniu materiał:

- Przepływa bardziej konsekwentnie

- Zmniejsza tworzenie się mostków i puszenie się włosów

- Zapewnia bardziej stabilne wejście dla urządzeń znajdujących się dalej w dół rzeki

Zwiększa to wydajność, skraca przestoje i zwiększa ogólną wydajność recyklingu.

Rozważania dotyczące energii w porównaniu z suszeniem termicznym

Zagęszczanie mechaniczne ma zalety w porównaniu z suszeniem termicznym:

- Niższe zużycie energii

- Zmniejszone ryzyko degradacji termicznej

- Resztkowe ciepło sprężania podgrzewa wstępnie materiał

- Nie ma potrzeby stosowania dużych pieców suszarniczych ani źródeł ciepła

Korzyści te sprawiają, że zagęszczanie mechaniczne staje się atrakcyjną metodą dla zakładów recyklingu, których celem jest optymalizacja całkowitego zużycia energii w procesie.

Rozróżnianie gęstości objętościowej od gęstości rzeczywistej materiału

Ważne jest rozróżnienie:

- Gęstość objętościowa — masa na jednostkę objętości, wliczając puste przestrzenie (ważne dla logistyki i żywienia)

- Prawdziwa gęstość — gęstość wewnętrzna polimeru (LDPE ≈ 0,91–0,93 g/cm³)

Zwiększa się zagęszczanie mechaniczne gęstość objętościowa, nie jest to rzeczywista gęstość polimeru. Materiał pozostaje poniżej gęstości rzeczywistej, dopóki nie zostanie całkowicie stopiony i zgranulowany.

Kiedy zagęszczanie jest szczególnie korzystne

Zagęszczanie filmu sprawdza się w sytuacjach, gdy:

- Koszt transportu ma decydujący wpływ na ekonomię recyklingu

- Zmienność surowca utrudnia stabilną ekstruzję

- Ograniczenia przestrzenne ograniczają możliwości przechowywania lub składowania materiałów

- Spójność podawania ma kluczowe znaczenie dla niezawodności dalszych procesów

Praktyczne uwagi dotyczące sprzętu

Wiele zakładów recyklingu wykorzystuje mechaniczne systemy kompresji i odwadniania w ramach swoich linii do przygotowywania folii. Rozważając alternatywne procesy, warto wziąć pod uwagę moc systemu, przepustowość, powierzchnię sita i wymagania konserwacyjne.

Obiekty poszukujące przemysłowych rozwiązań do ściskania i odwadniania folii z tworzyw sztucznych mogą zapoznać się ze specjalistycznymi opcjami sprzętowymi dostępnymi tutaj:

(Uwaga: powyższy link zawiera kontekst dotyczący sprzętu; niniejszy artykuł skupia się na korzyści procesowe.)

Wniosek

W przypadku linii recyklingu folii LDPE, mechaniczne zagęszczanie znacząco poprawia gęstość nasypową, obniża koszty transportu i stabilizuje podawanie materiału. Dzięki zrozumieniu, jak zmienia się gęstość nasypowa przed i po zagęszczaniu – oraz jak zmienia się zachowanie materiału w logistyce i dalszym przetwarzaniu – działy recyklingu mogą podejmować lepsze decyzje inżynieryjne i osiągać bardziej spójne wyniki produkcji.