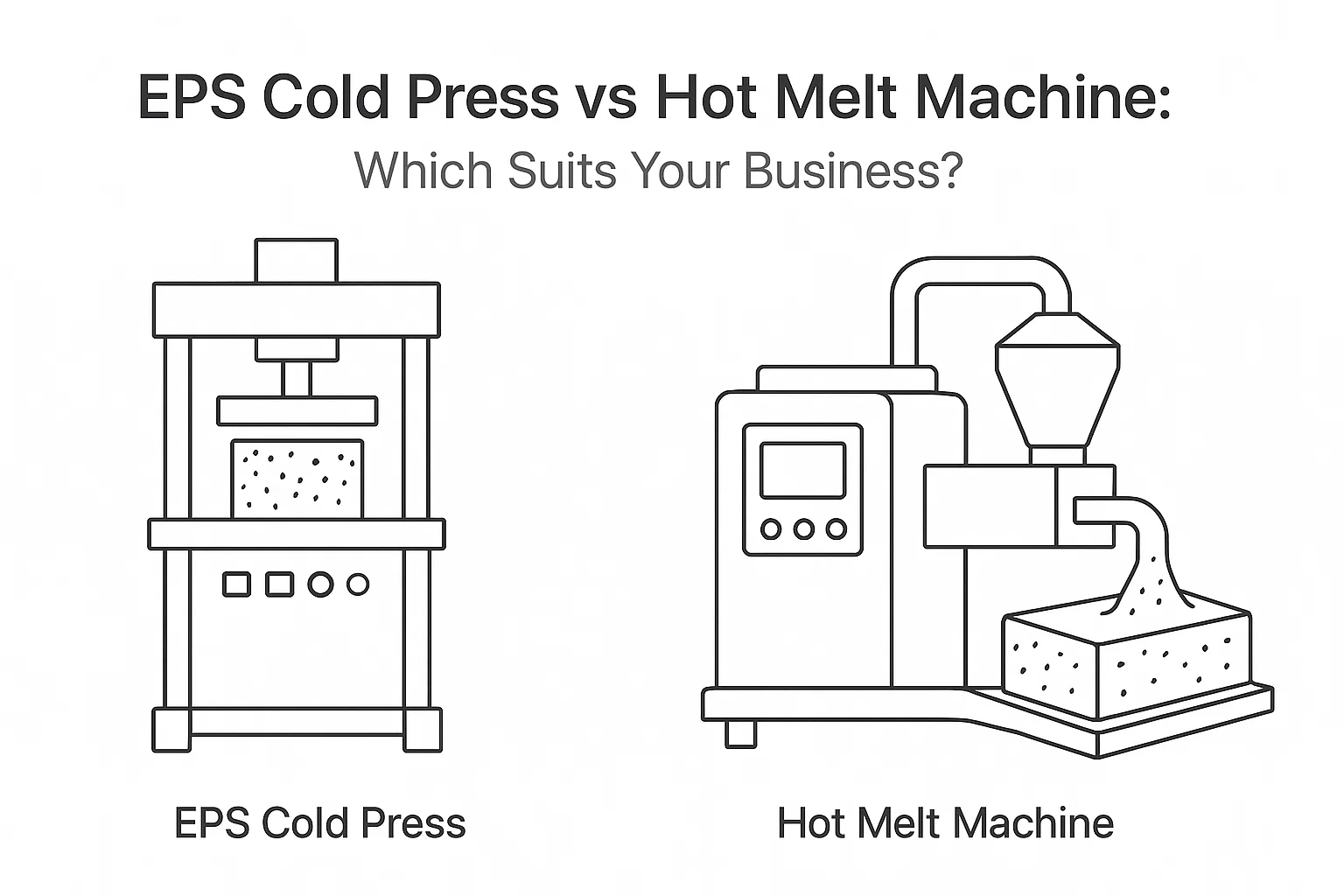

Bei der Bewirtschaftung von EPS-Schaumstoffabfällen kann die Wahl der richtigen Recyclinganlage den Unterschied zwischen Gewinn und Verlust ausmachen. Zwei Haupttechnologien dominieren den Markt: Kaltpressen und Heißschmelzverdichter. Beide bieten deutliche Vorteile, und die Kenntnis ihrer Unterschiede ist wichtig, um eine fundierte Investitionsentscheidung zu treffen, die auf Ihre betrieblichen Anforderungen und Ihr Budget abgestimmt ist.

Die zwei wichtigsten EPS-Recyclingtechnologien verstehen

Das Recycling von EPS-Schaum hat sich in den letzten zehn Jahren erheblich weiterentwickelt. Heute stehen den Unternehmen zwei bewährte Methoden zur Verfügung, um sperrige Schaumstoffabfälle in dichte, handhabbare Blöcke zu verwandeln, die effizient transportiert und an Recycler verkauft werden können.[1]

Kaltpressenverdichter verwenden ausschließlich mechanische Kraft, um EPS-Schaum zu komprimieren. Eine leistungsstarke Schnecke zerkleinert den Schaum und drückt ihn durch eine Kompressionskammer, wobei die Luft ohne Wärmezufuhr herausgepresst wird. Mit diesem Verfahren wird ein Verdichtungsverhältnis von bis zu 50:1 erreicht, wodurch 50 Lkw-Ladungen loser Schaumstoff in das Äquivalent einer Lkw-Ladung dichter Blöcke reduziert werden.

Heißschmelzverdichter verfolgen einen anderen Ansatz. Diese Maschinen kombinieren die Zerkleinerung mit einer thermischen Verarbeitung, wobei der Schaumstoff bis zu seinem Schmelzpunkt erhitzt und als dichte Blöcke extrudiert wird. Mit dieser thermischen Methode werden noch höhere Verdichtungsverhältnisse von bis zu 90:1 erreicht, wodurch extrem dichte Blöcke entstehen, die die Transporteffizienz maximieren.[2]

Wie Kaltpressen funktionieren

Der EPS-Kaltpressmaschine funktioniert durch ein einfaches mechanisches Verfahren. Loser Schaum gelangt in den Trichter, wo ihn rotierende Klingen in kleinere Stücke zerkleinern. Diese Stücke fallen dann in den Weg einer Hochleistungsschnecke, die einen enormen Druck ausübt, den Schaum verdichtet und ihn als kontinuierlichen, dichten Block extrudiert.

Der gesamte Prozess findet bei Umgebungstemperatur statt. Es sind keine Heizelemente erforderlich, was zu einem geringeren Energieverbrauch und einfacheren Wartungsanforderungen führt. Die extrudierten Blöcke kommen kühl heraus und können sofort verarbeitet und gestapelt werden.

Kaltpressen bieten mehrere betriebliche Vorteile. Die Einrichtung ist schnell und einfach und erfordert nur einen Standard-Stromanschluss. Es sind keine Heizsysteme zu kalibrieren oder Temperaturkontrollen zu überwachen. Die Maschinen arbeiten leise und erzeugen keine Gerüche oder Dämpfe, so dass sie sich für Einrichtungen mit strengen Umwelt- oder Arbeitsschutzanforderungen eignen.

Die EC-EPS-Serie Energycle demonstriert diese Technologie in der Praxis. Das Modell EC-EPS200 zum Beispiel verarbeitet 200 kg EPS pro Stunde mit nur 15 kW Motorleistung und liefert eine konstante 50:1-Verdichtung ohne thermische Komponenten.

Funktionsweise von Heißleimgeräten

Der EPS-Schaum-Schmelzmaschine fügt dem Recyclingprozess eine thermische Dimension hinzu. Wie Kaltpressen beginnen auch diese Maschinen mit einer Zerkleinerungsphase. Doch statt einer sofortigen Komprimierung gelangt der zerkleinerte Schaum in einen beheizten Zylinder, in dem Temperaturen von etwa 200-210 °C erreicht werden.

Bei dieser Temperatur wird das Polystyrol weicher und schmilzt. Eine rotierende Schnecke bewegt das geschmolzene Material durch die Heizkammer und sorgt für ein gleichmäßiges Schmelzen. Der geschmolzene Schaumstoff wird dann durch eine Düse extrudiert, wobei ein dichter Block entsteht, der abkühlt und zu einem hochkompakten Block erstarrt.

Durch den thermischen Prozess entsteht ein außergewöhnlich dichtes Material. Die Volumenreduzierung erreicht 90:1, was bedeutet, dass die gleiche Menge Schaumstoff nur noch 1% des ursprünglichen Raums einnimmt. Diese überragende Verdichtung bietet erhebliche Vorteile für Betriebe mit sehr großen Schaumstoffmengen oder für Betriebe, die weit von Recyclingmärkten entfernt sind.

Heißschmelzsysteme erfordern anspruchsvollere Kontrollen. Automatische Temperaturmanagementsysteme sorgen für optimale Schmelzbedingungen im gesamten Zylinder. Diese Kontrollen verhindern eine Überhitzung, die die Qualität des Kunststoffs beeinträchtigen kann, und gewährleisten eine gleichbleibende Ausstoßdichte.

Die Energycle GL-HM-Serie ist ein Beispiel für fortschrittliche Heißleimtechnologie. Modelle wie der GL-HM200 verfügen über eine präzise Temperaturregelung über mehrere Heizzonen, automatische Zuführsysteme und eine integrierte Kühlung für den Dauerbetrieb bei Kapazitäten von bis zu 120 kg pro Stunde.

Vergleich von Leistung und Ausgabequalität

Bei der Bewertung von EPS-Recyclinganlagen ist das Verdichtungsverhältnis ein entscheidender Leistungsmaßstab. Kaltpressen erreichen in der Regel eine Verdichtung von 50:1, während Heißschmelzgeräte 90:1 erreichen. Aber was bedeuten diese Zahlen in der Praxis?

Nehmen wir an, ein Unternehmen erzeugt 10 Kubikmeter losen EPS-Schaum pro Tag. Mit einer Kaltpressenpresse werden daraus 0,2 Kubikmeter dichte Blöcke. Mit einem Hotmelt-Verdichter werden etwa 0,11 Kubikmeter verdichtet. Während beide Verfahren eine drastische Volumenreduzierung darstellen, wird der Vorteil des Heißschmelzverfahrens bei größeren Mengen deutlicher.

Auch die Ausgangsdichte unterscheidet sich zwischen den beiden Technologien. Kaltgepresste Blöcke erreichen in der Regel Dichten von 200-400 kg/m³. Heißgeschmolzene Blöcke sind wesentlich dichter und erreichen 600-800 kg/m³. Diese höhere Dichte wirkt sich auf die Wirtschaftlichkeit des Transports aus. Dichtere Blöcke bedeuten weniger Transporte und niedrigere Frachtkosten pro Kilogramm.

Die Materialqualität bleibt bei beiden Methoden hervorragend. Bei kaltgepressten Blöcken bleibt die Zellstruktur des Schaums in komprimierter Form erhalten. Heißgeschmolzene Blöcke haben eine gleichmäßigere, festere Struktur. Beide Formen werden von den Recyclern problemlos akzeptiert und erzielen ähnliche Marktpreise, obwohl einige Recycler aufgrund ihrer nachgeschalteten Verarbeitungsanlagen Präferenzen haben können.

Energieverbrauch und Betriebskosten

Die Energieeffizienz entscheidet oft über die langfristige Rentabilität von Schaumstoffrecyclingverfahren. Kaltpressen verbrauchen deutlich weniger Strom als Heißschmelzgeräte, da sie ohne Heizelemente arbeiten.

Ein typischer Kaltpressenverdichter mit einer Kapazität von 200 kg/h benötigt eine installierte Leistung von etwa 15-19 kW, wobei der tatsächliche Betriebsverbrauch von der Schaumstoffzufuhr abhängt. Der Großteil des Stromverbrauchs entfällt auf die motorgetriebene Schnecke und den Zerkleinerer. Für die Heizung wird keine Energie benötigt, was diese Maschinen für Unternehmen in Regionen mit hohen Stromkosten besonders wirtschaftlich macht.

Heißschmelzverdichter benötigen aufgrund der Heizsysteme wesentlich mehr Strom. Eine vergleichbare 200-kg/h-Heißschmelzanlage könnte eine installierte Gesamtleistung von 25-30 kW benötigen, wobei die Heizelemente allein 10-14 kW verbrauchen. Diese Maschinen müssen während des Betriebs kontinuierlich hohe Temperaturen aufrechterhalten, was zu einem höheren Grundbedarf an Energie führt.

Die Energiekosten müssen jedoch gegen den Produktionswert abgewogen werden. Die überragende Verdichtung von Heißleimgeräten reduziert die Transporthäufigkeit und -kosten. Bei Betrieben, die große Mengen verarbeiten oder über weite Strecken versenden, können die Einsparungen beim Transport die höheren Energiekosten ausgleichen. Unternehmen sollten die Gesamtkosten pro Kilogramm verarbeiteten Schaums, einschließlich Energie, Arbeit und Logistik, berechnen, um die tatsächliche Wirtschaftlichkeit des Betriebs zu ermitteln.

Wartungsaufwand und Haltbarkeit

Kaltpressen zeichnen sich durch eine relativ einfache mechanische Konstruktion mit wenigen Komponenten aus, die verschleißen oder ausfallen können. Zu den Hauptverschleißteilen gehören die Brecherklingen, die regelmäßig geschärft oder ausgetauscht werden müssen, und die Verdichtungsschnecke, die während des Betriebs Reibung erfährt. Die meisten Hersteller konzipieren diese Komponenten für eine lange Lebensdauer, wobei die Intervalle für den Austausch der Messer je nach Verarbeitungsvolumen in Monaten oder Jahren gemessen werden.

Die routinemäßige Wartung von Kaltpressen ist einfach. Regelmäßige Schmierung der beweglichen Teile, Inspektion der Antriebsriemen oder -ketten und Reinigung der Presskammer sind die wichtigsten Wartungsaufgaben. In vielen Betrieben können diese Tätigkeiten vom eigenen Wartungspersonal mit Standardwerkzeugen und -verfahren durchgeführt werden.

Heißschmelzverdichter erfordern aufgrund ihrer Heizsysteme und der thermischen Belastung der Komponenten eine intensivere Wartung. Heizelemente haben eine begrenzte Lebensdauer und müssen regelmäßig überprüft und ausgetauscht werden. Der Heizzylinder und die Extrusionsschnecke unterliegen einem höheren Verschleiß durch die Kombination von Hitze, Druck und Reibung. Temperatursensoren und Steuersysteme sorgen für zusätzliche elektrische Komplexität, die bei der Fehlersuche spezielle technische Kenntnisse erfordern kann.

Die Wartungsintervalle sind bei Heißschmelzgeräten tendenziell häufiger. Zusätzlich zur mechanischen Wartung müssen die Bediener regelmäßig die Heizkammern von geschmolzenen Kunststoffresten reinigen und die ordnungsgemäße Kalibrierung der Temperaturregler überprüfen. Einige Hersteller bieten automatische Reinigungszyklen an, die diesen Prozess vereinfachen, aber der Wartungsaufwand bleibt insgesamt höher als bei Kaltpressensystemen.

Beide Technologien erweisen sich bei ordnungsgemäßer Wartung als langlebig. Qualitätsmaschinen von renommierten Herstellern leisten jahrelang zuverlässige Dienste. Die Wahl hängt oft eher von den verfügbaren Wartungskompetenzen und -ressourcen als von der Anfälligkeit der Geräte ab.

Sicherheitserwägungen und Arbeitsumfeld

Die Sicherheit am Arbeitsplatz und die Umweltbedingungen spielen bei der Auswahl von Schaumstoffrecyclinganlagen eine wichtige Rolle. Kaltpressen arbeiten als rein mechanische Systeme, die über die üblichen Vorsichtsmaßnahmen für Industrieanlagen hinaus nur minimale Sicherheitsbedenken aufwerfen. Die größte Gefahr geht von beweglichen Teilen aus, die durch entsprechende Maschinenschutzvorrichtungen und Bedienerschulungen leicht zu beseitigen sind.

Diese Maschinen erzeugen während des Betriebs keine Dämpfe, Gerüche oder Emissionen. Die gepressten Blöcke treten bei Raumtemperatur aus und können sofort verarbeitet werden. Dadurch eignen sich Kaltpressen für Innenräume ohne besondere Belüftungsanforderungen. Die Anlagen können in der Nähe der Schaumerzeugungsstellen aufgestellt werden, was den Materialumschlag und den Transport innerhalb des Werks minimiert.

Heißschmelzverdichter bergen thermische Gefahren, die ein sorgfältiges Management erfordern. Die Heizelemente und der Extrusionszylinder erreichen Temperaturen von über 200 °C und bergen Verbrennungsrisiken. Ordnungsgemäße Schutzvorrichtungen und Sicherheitsverriegelungen verhindern den Kontakt des Bedieners mit heißen Oberflächen, aber Wartungsarbeiten können zusätzliche Vorsichtsmaßnahmen erfordern.

Beim Schmelzen kann es zu einer leichten Geruchsbildung durch erhitztes Polystyrol kommen, obwohl moderne Anlagen mit angemessener Temperaturkontrolle die Emissionen auf ein Minimum reduzieren. Obwohl diese Gerüche im Allgemeinen als unbedenklich gelten, ist eine gute Belüftung ratsam. Einige Einrichtungen entscheiden sich dafür, die Heißschmelzmaschinen über die Außenluft abzusaugen, was im Vergleich zu Kaltpressen einen höheren Installationsaufwand und höhere Kosten bedeutet.

Auch die Einhaltung von Vorschriften ist ein Faktor in der Sicherheitsgleichung. Kaltpressanlagen unterliegen aufgrund ihres einfacheren Betriebs in der Regel weniger gesetzlichen Anforderungen. Heißschmelzanlagen können je nach den örtlichen Vorschriften Genehmigungsanforderungen in Bezug auf Luftemissionen oder thermische Anlagen auslösen. Unternehmen sollten sich vor der Installation über die geltenden Anforderungen informieren.

Investitionskosten und finanzielle Erwägungen

Die Preise für die Geräte variieren je nach Kapazität und Ausstattung beträchtlich, aber es gibt auf dem Markt allgemeine Muster. Kaltpressen der Einstiegsklasse, die für kleine Betriebe geeignet sind, beginnen bei etwa $10.000-15.000. Geräte der mittleren Leistungsklasse mit einer Kapazität von 100-200 kg/h liegen typischerweise bei $20.000-35.000. Diese Preise spiegeln den relativ einfachen mechanischen Aufbau und die geringere Anzahl von Komponenten wider.

Heißschmelzverdichter erfordern aufgrund ihrer komplexeren Heiz- und Steuersysteme höhere Anfangsinvestitionen. Geräte mit vergleichbarer Kapazität kosten oft 30-50% mehr als entsprechende Kaltpressen. Ein Heißschmelzverdichter mit einer Kapazität von 200 kg/h kann zwischen $35.000-50.000 kosten, wobei Systeme im industriellen Maßstab $100.000 übersteigen.

Der Preis der Ausrüstung ist jedoch nur ein Element der Gesamtinvestition. Die Installationskosten unterscheiden sich zwischen den beiden Technologien. Bei Kaltpressen sind außer dem Stromanschluss und der Bodenmontage nur minimale Installationsarbeiten erforderlich. Heißschmelzgeräte benötigen unter Umständen zusätzliche Stromkapazitäten für Heizsysteme und möglicherweise Lüftungskanäle, was die Installationskosten um mehrere tausend Dollar erhöht.

Die prognostizierten Betriebskosten sollten sich über die erwartete Lebensdauer der Anlage erstrecken, die bei ordnungsgemäßer Wartung in der Regel 10-15 Jahre beträgt. Der höhere Energieverbrauch von Heißschmelzgeräten summiert sich mit der Zeit erheblich. Eine Maschine, die 8 Stunden pro Tag und 250 Tage im Jahr in Betrieb ist und zusätzlich 10 kW für die Heizung verbraucht, verbraucht jährlich etwa 20.000 kWh. Bei einem Preis von $0,12 pro kWh entspricht dies zusätzlichen jährlichen Energiekosten von $2.400.

Transporteinsparungen durch höhere Verdichtung können diese höheren Kosten bei großen Mengen ausgleichen. Berechnen Sie den Break-even-Punkt auf der Grundlage Ihres spezifischen Volumens, der Transportentfernungen und der Frachtraten, um ihn zu bestimmen.

Welche Technologie passt am besten zu Ihrem Unternehmen?

Die Wahl zwischen Kaltpress- und Heißleimgeräten erfordert eine ehrliche Bewertung Ihrer betrieblichen Parameter und Prioritäten.

Wählen Sie eine Kaltpresspresse, wenn Sie:

- Verarbeitung kleiner bis mittlerer Schaummengen (unter 500 kg pro Tag)

- über eine begrenzte elektrische Kapazität verfügen oder hohe Stromkosten haben

- Einfache Bedienung mit minimalem Schulungsbedarf

- Sie bevorzugen eine unkomplizierte Wartung, die das eigene Personal erledigen kann.

- Erfordert Innenaufstellung ohne besondere Belüftung

- Sie wollen die niedrigsten Anfangsinvestitionen und Gesamtbetriebskosten

- Transport komprimierter Blöcke zu nahe gelegenen Recyclinganlagen

Wählen Sie einen Heißschmelzverdichter, wenn Sie:

- Verarbeitung großer Schaummengen (über 500 kg pro Tag)

- Maximale Volumenreduzierung zur Minimierung des Speicherplatzes erforderlich

- Transport von komprimiertem Material über weite Strecken zu Recyclingmärkten

- Zugang zu ausreichender elektrischer Kapazität und erschwinglicher Energie haben

- Kann komplexeren Wartungsanforderungen gerecht werden

- Bevorzugen Sie die höchstmögliche Dichte im Ausgabematerial

- Kann höhere Investitionen durch Einsparungen beim Transport rechtfertigen

Viele mittelgroße Betriebe sind der Meinung, dass die Kaltpresstechnologie ein optimales Gleichgewicht zwischen Leistungsfähigkeit, Einfachheit und Kosteneffizienz bietet. Das Verdichtungsverhältnis von 50:1 sorgt für eine erhebliche Volumenreduzierung, und das Fehlen von thermischen Komponenten hält sowohl die Investitions- als auch die Betriebskosten überschaubar.

Große Hersteller und spezielle Recyclinganlagen profitieren trotz höherer Kosten häufig von der Hotmelt-Technologie. Die überlegene Kompression von 90:1 und die maximale Dichte rechtfertigen die Investition durch reduzierte Logistikkosten und optimierte Lagernutzung.

Treffen Sie Ihre Entscheidung

Sowohl Kaltpressen als auch Heißschmelzverdichter sind bewährte, effektive Lösungen für das EPS-Schaumstoffrecycling. Keine der beiden Technologien ist von Natur aus besser. Die richtige Wahl hängt ganz von Ihren spezifischen Umständen, Mengen und Geschäftszielen ab.

Beginnen Sie damit, Ihr Schaumstoffabfallaufkommen genau zu messen. Die Kenntnis der tatsächlichen Mengen anstelle von Schätzungen bildet die Grundlage für die Dimensionierung der Anlagen und die wirtschaftliche Analyse. Berücksichtigen Sie das erwartete Wachstum. Die Anschaffung von Anlagen mit Überkapazitäten ist kostengünstiger als die Aufrüstung auf größere Anlagen innerhalb weniger Jahre.

Berechnen Sie umfassende Kosten, einschließlich Ausrüstung, Installation, Energie, Wartung und Transport. Berücksichtigen Sie auch weiche Kosten wie Bedienerschulung und die Einhaltung von Vorschriften. Die Maschine mit dem niedrigsten Aufkleberpreis muss nicht unbedingt die niedrigsten Gesamtbetriebskosten aufweisen.

Wenden Sie sich an Gerätehersteller und fordern Sie detaillierte, auf Ihren Betrieb zugeschnittene Angebote an. Renommierte Anbieter wie Energiecle kann Ihre spezifischen Bedürfnisse analysieren und die optimale Lösung empfehlen, sei es Kaltpressen, Hotmelt oder sogar eine Kombination für sehr große Anlagen.

Und schließlich sollten Sie nicht vergessen, dass die Investition in eine der beiden Technologien den Abfall von einer Entsorgungsausgabe in eine gewinnbringende recycelte Ware verwandelt. Sowohl Kaltpress- als auch Heißschmelzanlagen ermöglichen eine schnelle Amortisierung der Investition durch geringere Transportkosten und Materialverkäufe. Die Frage ist nicht, ob EPS-Schaum recycelt werden soll, sondern welche Technologie für Ihr Unternehmen in den kommenden Jahren am besten geeignet ist.