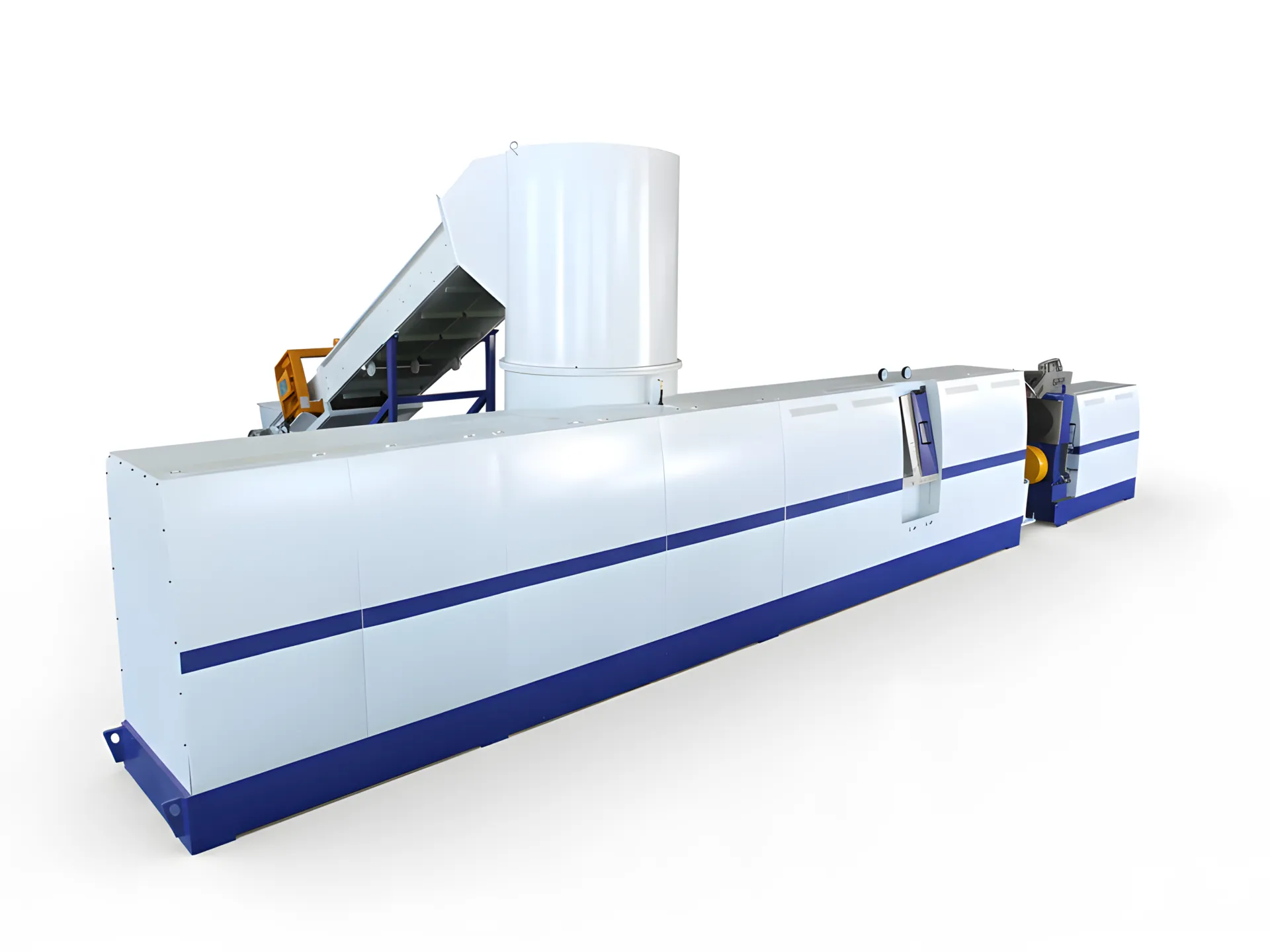

EPS-Foam Pelletieranlage

Verwandeln Sie sperrige Styroporabfälle in wertvolle, dichte Kunststoffgranulate. Reduzieren Sie Lager- und Transportkosten drastisch und erschließen Sie sich gleichzeitig eine neue Einnahmequelle.

Angebot anfordernWesentliche operative Vorteile

Unsere komplette Pelletieranlage ist eine hocheffiziente, automatisierte Lösung zur Umwandlung von problematischem EPS-Schaum in ein wertvolles Produkt.

Extremes Volumenreduzierung

Komprimiert sperrige Schaumstoffabfälle im Verhältnis von bis zu 90:1 und reduziert so Ihren Lagerplatzbedarf und die Kosten für den Gefahrguttransport drastisch.

Erstellen Sie einen Ertragsstrom

Die dichten, recycelten EPS-Pellets (PS) sind ein wertvoller Rohstoff, der direkt an Hersteller neuer Kunststoffprodukte verkauft werden kann.

Förderung der Nachhaltigkeit

Vermeiden Sie, dass Tausende Kubikmeter nicht biologisch abbaubarer Schaumstoff auf Mülldeponien landen, und verbessern Sie so die Umweltkonformität Ihres Unternehmens.

Hoch effizienter Ausstoß

Konzipiert für den kontinuierlichen 24/7-Betrieb mit automatisierter Temperaturregelung, um maximale Produktivität und schnelle Amortisation zu gewährleisten.

Extrusionsprozessablauf

Ein komplettes, automatisiertes System, das sperrige Schaumstoffblöcke in gleichmäßige, hochwertige Kunststoffgranulate verwandelt.

1. Zerkleinern & Zuführen

Große EPS-Blöcke und -Kisten werden in einen Hochleistungsbrecher gegeben, der sie in kleine, gleichmäßige Flocken zerkleinert, die für die Schneckenextrusion geeignet sind.

2. Schmelzen und Entgasen

Die Flocken gelangen in einen speziellen Einschneckenextruder, wo sie geschmolzen werden. Durch Vakuum-Entgasung werden eingeschlossene Luft und flüchtige Bestandteile entfernt.

3. Filtration & Siebung

Ein hydraulischer Siebwechsler filtert kontinuierlich Verunreinigungen (Etiketten, Klebeband, Schmutz) heraus und gewährleistet so die Reinheit des fertigen PS-Granulats.

4. Strangpelletierung

Die geschmolzenen Stränge werden in ein Kühlwasserbad extrudiert und anschließend mit einem Hochgeschwindigkeits-Rotationsschneider in gleichmäßige, trockene Pellets geschnitten.

Maschinenspezifikationen

| Modell | Kapazität (kg/h) | Zerkleinerer Leistung (kW) | Hauptextruderleistung (kW) | Gesamtleistung (kW) |

|---|---|---|---|---|

| EPS-150 | 120 - 150 | 7.5 | 22 | ~45 |

| EPS-200 | 180 - 220 | 11 | 37 | ~65 |

| EPS-300 | 250 - 300 | 15 | 55 | ~90 |

Vorführung der Gerätebedienung

Überzeugen Sie sich von der robusten Konstruktion und der hohen Qualität unserer EPS-Recyclinganlage.

Garantie & Zufriedenheitsgarantie

Profitieren Sie von klaren Garantiebedingungen und einem reaktionsschnellen Kundendienst. Wir sorgen dafür, dass Ihre Maschine dauerhaft rentabel läuft.

Standardgarantie

12 Monate Garantie auf Hauptkomponenten (Schraube, Zylinder, Motor). Garantieverlängerungen sind möglich.

Fernunterstützung

Lebenslanger technischer Support per Videoanruf, E-Mail und Telefon für Fehlerbehebung und Parametereinstellungen.

Ersatzteile

Wir halten wichtige Ersatzteile (Heizelemente, Rotorblätter, Siebe) für den schnellen Versand bereit, um Ausfallzeiten zu minimieren.

Installation & Schulung

Optionale Inbetriebnahme vor Ort und Bedienerschulung, um sicherzustellen, dass Ihr Team die Produktionslinie mit maximaler Effizienz betreiben kann.

Technischer Support & FAQ

Wie maximiert die Maschine die Pelletdichte?

Durch vollständiges Aufschmelzen und Entgasen des Schaums in einem Einschneckenextruder mit hohem L/D-Verhältnis werden alle Lufteinschlüsse entfernt. Das Ergebnis sind feste PS-Granulate mit einer Dichte vergleichbar mit Neuware (>1,0 g/cm³), ideal für das Spritzgießen.

Kann es mit nassem oder schmutzigem Material (z. B. Fischkisten) umgehen?

Das System verfügt über Belüftungszonen zur Ableitung von Feuchtigkeit (bis zu 3-5%). Bei stark verschmutzten Fischkisten empfehlen wir jedoch unser optionales Waschmodul oder eine Vortrocknung, um die Langlebigkeit der Maschine und die Reinheit der Pellets zu gewährleisten.

Wie sieht der typische Wartungsplan aus?

Die routinemäßige Wartung umfasst die Kontrolle des Hydrauliköls, den Wechsel der Siebfilter (je nach Verschmutzungsgrad) und das Schärfen der Pelletiermesser. Das robuste Getriebe und die Förderschnecke sind für jahrelangen wartungsarmen Betrieb ausgelegt.

Wie hoch ist der ROI für diese Produktlinie?

Die Amortisationszeit beträgt typischerweise 6-12 Monate. Durch die Umwandlung von Abfällen, deren Entsorgung Kosten verursacht, in Pellets, die für $500-800/Tonne verkauft werden, amortisiert sich die Maschine bei ausreichendem Rohmaterialvolumen sehr schnell.

Profitieren Sie aus Ihrem Schaumabfall

Zahlen Sie keine Entsorgungsgebühren mehr. Kontaktieren Sie uns für ein individuelles Angebot und eine Layoutzeichnung für Ihre Anlage.

Kommentare sind geschlossen.