El secreto del granulador: cómo el tamaño de la pantalla influye en el resultado del plástico

Para los compradores, ingenieros y técnicos de la industria del plástico, comprender cada componente de su equipo es clave para optimizar la producción. Un elemento a menudo subestimado en un granulador de plástico Es la pantalla. Su tamaño no es solo un detalle menor; es un factor crítico que influye directamente en la calidad, consistencia e idoneidad del plástico granulado.

Entendiendo el granulador de plástico: Un repaso rápido

Antes de profundizar en los detalles de los tamaños de pantalla, repasemos brevemente qué es un... granulador de plástico En esencia, un granulador (también conocido como molinillo) está diseñado para reducir el tamaño de los residuos plásticos, como bebederos, canales, piezas rechazadas o artículos plásticos de mayor tamaño, a partículas más pequeñas, más manejables y, a menudo, reutilizables, llamadas remolido o granulado.

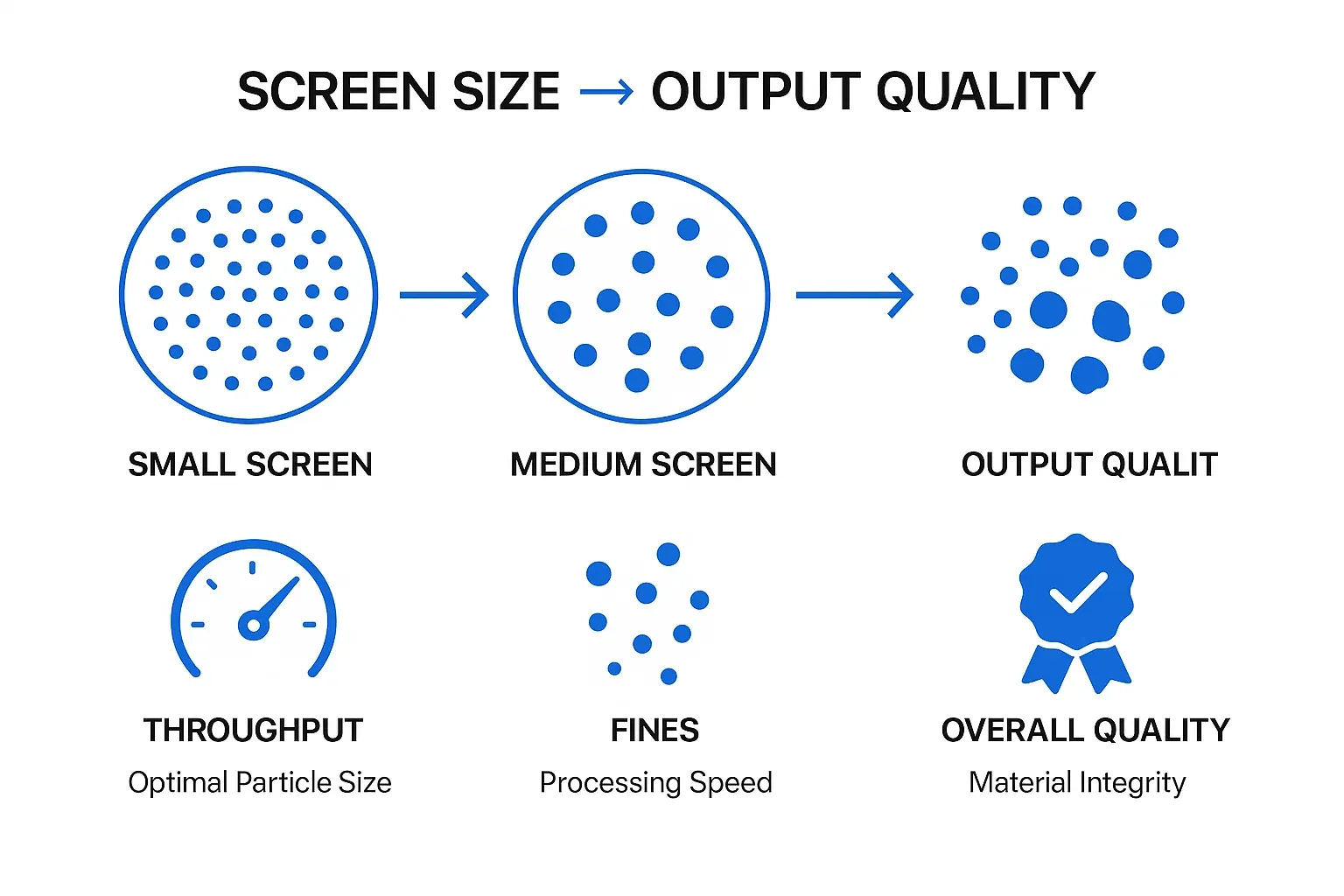

Flujo de trabajo ilustrativo de un granulador de plástico:

1. Alimentación de plástico (Entrada) → 2. Cámara de corte (Rotor con cuchillas) → 3. Criba (Clasificación) → 4. Plástico granulado (Salida)

El plástico se introduce en una cámara de corte donde cuchillas giratorias y fijas cortan el material. Una vez que los trozos son lo suficientemente pequeños, pasan por una criba con orificios de tamaño específico, lo que determina el tamaño máximo del granulado final.

El papel crucial de la pantalla en un granulador de plástico

La pantalla en una granulador de plástico Actúa como portero. Es una lámina o placa metálica perforada situada debajo de la cámara de corte. Sus funciones principales son:

- Determinación del tamaño final de partícula: El diámetro de los orificios de la malla determina el tamaño máximo de las partículas granuladas. El material permanece en la cámara de corte hasta que alcanza el tamaño suficiente para pasar por estas perforaciones.

- Garantizar la uniformidad de las partículas: Una malla bien elegida ayuda a producir un granulado más consistente y uniforme, lo cual es vital para muchos procesos posteriores como el moldeo por inyección o la extrusión.

Sin la pantalla correcta, puede terminar con material demasiado grande, demasiado pequeño, demasiado inconsistente o con una cantidad excesiva de polvo fino, todo lo cual puede afectar negativamente sus operaciones posteriores y la calidad del producto.

Cómo el tamaño de la pantalla afecta directamente la calidad de salida

La elección del diámetro del orificio de la malla es un asunto de equilibrio. Exploremos las principales maneras en que el tamaño de la malla influye en el resultado:

Tamaño de partículas y uniformidad

Éste es el impacto más directo.

- Orificios de pantalla más pequeños (por ejemplo, 4-6 mm): Producir gránulos más pequeños, a menudo más uniformes. Esto suele ser deseable para aplicaciones que requieren un molido fino y consistente que se funda y fluya uniformemente, como en el moldeo por inyección complejo. Sin embargo, lograr esto podría reducir el rendimiento y aumentar la probabilidad de finos.

- Orificios de pantalla más grandes (por ejemplo, 8-12 mm+): Produce gránulos más grandes. Esto puede ser aceptable, o incluso preferible, para aplicaciones menos exigentes o cuando el material remolido se mezcla con material virgen en proporciones más bajas. El rendimiento suele ser mayor.

El objetivo es lograr el tamaño de partícula práctico más pequeño que su proceso posterior puede manejar eficientemente, sin crear multas excesivas ni comprometer el rendimiento innecesariamente.

Rendimiento y eficiencia

El rendimiento se refiere a la cantidad de material que un granulador puede procesar por unidad de tiempo (por ejemplo, kg/hora).

- Pantallas más grandes: Generalmente permite un mayor rendimiento porque el material puede salir de la cámara de corte más rápidamente.

- Pantallas más pequeñas: Puede reducir el rendimiento, ya que el material debe cortarse varias veces para alcanzar el tamaño necesario para pasar por los orificios más pequeños. Esto implica que las partículas pasan más tiempo en la cámara de corte.

Es una cuestión de equilibrio: ¿se priorizan las partículas más finas y uniformes a costa de la velocidad de procesamiento, o es aceptable un mayor rendimiento con partículas ligeramente más grandes o menos uniformes?

Generación de multas e integridad del material

Las partículas finas son partículas muy pequeñas o polvo. Un exceso de partículas finas generalmente es indeseable, ya que pueden:

- Provoca problemas en los sistemas de transporte y alimentación.

- Provoca una fusión y un procesamiento inconsistentes en maquinaria como extrusoras o moldeadores de inyección.

- Representa un peligro de polvo en el lugar de trabajo.

- Representa pérdida material.

Aunque parezca contra-intuitivo, pantallas muy pequeñasEl uso de plásticos frágiles, especialmente en el caso de plásticos quebradizos, puede a veces generar un aumento de las partículas finas. Esto se debe a que el material recibe el impacto constante de las cuchillas al intentar pasar a través de los pequeños orificios, lo que puede provocar que se fracture y se convierta en polvo en lugar de cortarse limpiamente. Por el contrario, una malla demasiado grande podría no reducir el material lo suficiente, lo que genera partículas de gran tamaño que también causan problemas. El tipo de plástico también influye significativamente; los plásticos flexibles se comportan de forma diferente a los rígidos o frágiles.

Consumo de energía y acumulación de calor

El procesamiento de material a través de orificios de pantalla más pequeños puede potencialmente conducir a:

- Aumento del consumo de energía: El motor trabaja más duro durante más tiempo para reducir las partículas a un tamaño más pequeño.

- Mayor acumulación de calor: Una mayor acción de corte y fricción dentro de la cámara genera más calor. En el caso de plásticos sensibles al calor (como el PVC o el PET en cierta medida), el calor excesivo puede degradar el material, alterando sus propiedades o causando decoloración.

Un diseño adecuado de la máquina, cuchillas afiladas y una selección adecuada de la malla pueden mitigar estos problemas. Algunos granuladores también ofrecen características como refrigeración por agua para la cámara de corte.

Visualización del rendimiento: tamaño de la pantalla frente a métricas clave

Para ilustrar mejor estas relaciones, considere las siguientes tendencias generales (el rendimiento real variará según el material, el tipo de máquina y la condición de la cuchilla):

| Tamaño del orificio de la pantalla | Tamaño típico de partículas | Rendimiento relativo | Potencial de multas (dependiente del material) | Aplicación típica |

|---|---|---|---|---|

| Pequeño (por ejemplo, 4-6 mm) | Bien, uniforme | Más bajo | Moderado (puede ser mayor con plásticos frágiles) | Moldeo de alta precisión, alto uso de material triturado % |

| Mediano (por ejemplo, 6-10 mm) | Mediano, bastante uniforme | Medio | Generalmente de baja a moderada | Moldeo y extrusión de uso general |

| Grande (por ejemplo, 10-15 mm+) | Grueso, menos uniforme | Más alto | Bajo (pero las partículas son más grandes) | Reducción de residuos voluminosos, bajo uso de material triturado % |

Esta tabla ofrece una visión general simplificada. Realice siempre pruebas con su material y aplicación específicos para determinar el tamaño de pantalla óptimo.

Cómo elegir el tamaño de pantalla óptimo: consideraciones clave

Seleccionar la pantalla adecuada para usted granulador de plástico implica considerar varios factores:

- Tipo de material: Los plásticos frágiles (p. ej., PS, SAN) pueden romperse y producir más partículas finas con mallas muy pequeñas. Los plásticos más blandos y dúctiles (p. ej., PE, PP) pueden ser más tolerantes, pero también pueden mancharse o fundirse si se genera demasiado calor.

- Calidad de salida deseada: ¿Cuál es el tamaño máximo de partícula aceptable para su proceso posterior? ¿Qué tan uniformes deben ser los gránulos?

- Aplicación posterior:

- Moldeo por inyección: A menudo se requieren gránulos más finos y uniformes (por ejemplo, 4-8 mm) para lograr una fusión y un flujo consistentes.

- Extrusión: A menudo se pueden tolerar partículas ligeramente más grandes o menos uniformes (por ejemplo, 6-10 mm), pero la consistencia sigue siendo importante.

- Reciclaje/Reprocesamiento: Los requisitos varían considerablemente. Si se vende como material remolido, el comprador tendrá especificaciones.

- Requisitos de rendimiento: ¿Cuánto material necesita procesar por hora? Compare esto con el tamaño de partícula deseado.

- Porcentaje de material molido utilizado: Si se utiliza un alto porcentaje de material molido con material virgen, generalmente se prefiere un granulado más consistente y más fino.

- Estado de los cuchillos: Los cuchillos afilados son cruciales. Los cuchillos sin filo aplastan y desgarran el material en lugar de cortarlo limpiamente, lo que genera más finos y un mayor consumo de energía, independientemente del tamaño de la criba.

Conclusión: Una pequeña elección con un gran impacto

La pantalla en tu granulador de plástico Es mucho más que una simple placa metálica perforada. Es un componente fundamental que define significativamente las características de su material granulado. Al comprender cómo los diferentes tamaños de malla afectan el tamaño de las partículas, la uniformidad, el rendimiento, la generación de finos y el consumo de energía, puede tomar decisiones informadas. Optimice su proceso de granulación.

Si tiene dudas, consulte siempre con el fabricante de su granulador o con un experto en procesamiento de materiales. Experimentar con diferentes tamaños de malla (si es posible) para sus materiales y aplicaciones específicas puede generar mejoras sustanciales en la calidad de la producción y la eficiencia operativa general. Recuerde: la elección correcta de la malla ayuda a garantizar que su material remolido sea un activo valioso, no un problema de procesamiento.

¿Busca más información sobre granuladores de plástico o necesita asesoramiento especializado? Explore nuestra gama de granuladores de plástico aquí o contacte con nuestro equipo técnico hoy mismo.