Actualités sur le recyclage

Aujourd'hui, le recyclage des bouteilles en plastique est non seulement une nécessité environnementale, mais aussi une stratégie commerciale judicieuse. Pour les fabricants et les acheteurs d'équipements de recyclage industriel à la recherche de solutions fiables et efficaces, Energycle Machine propose des machines de recyclage de pointe, spécialement conçues pour le recyclage des bouteilles en plastique. Cet article explore la technologie, les avantages et les applications des machines de recyclage des bouteilles en plastique, soulignant la place d'Energycle Machine comme un fournisseur de confiance dans ce secteur crucial.

Comprendre les machines de recyclage de bouteilles en plastique

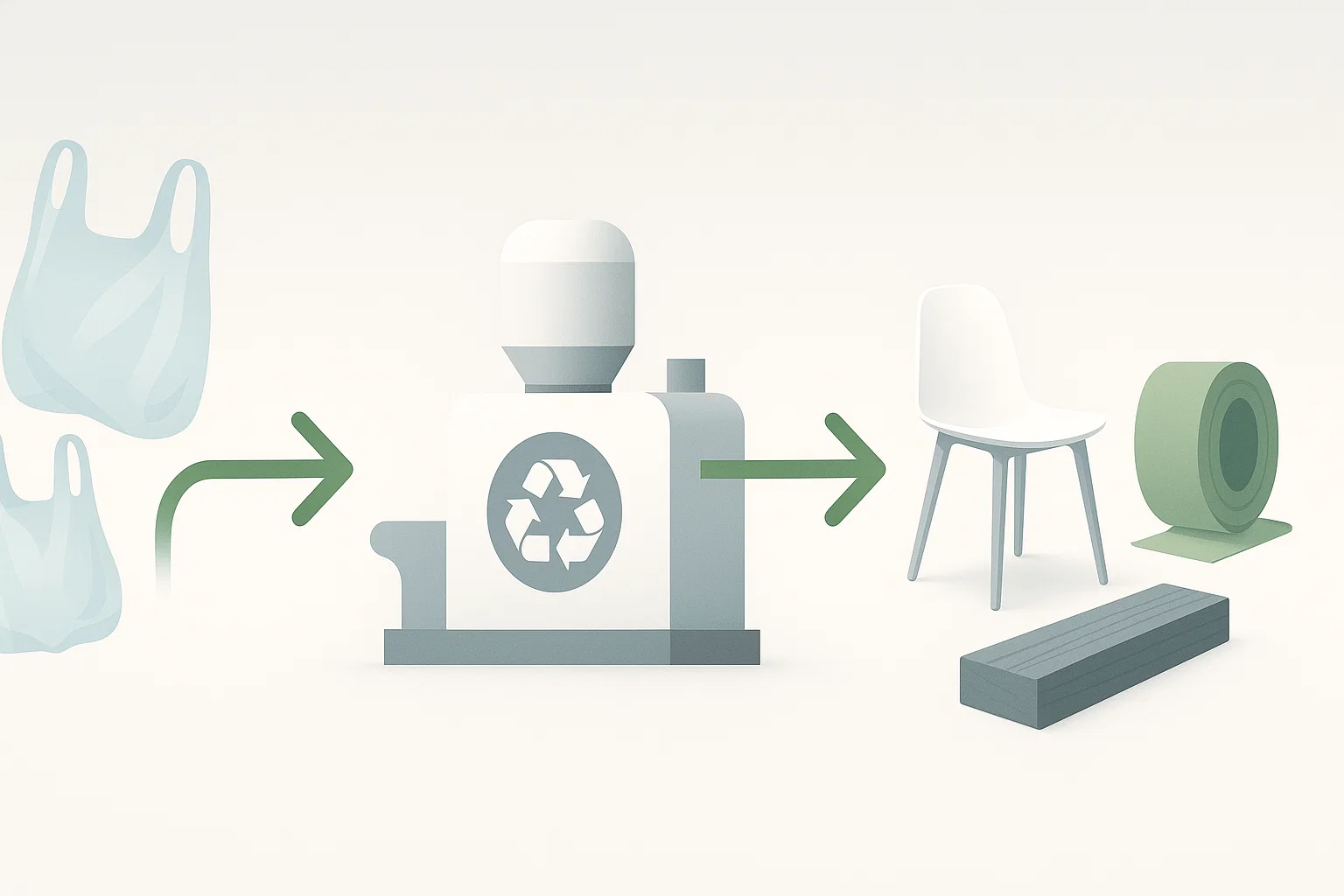

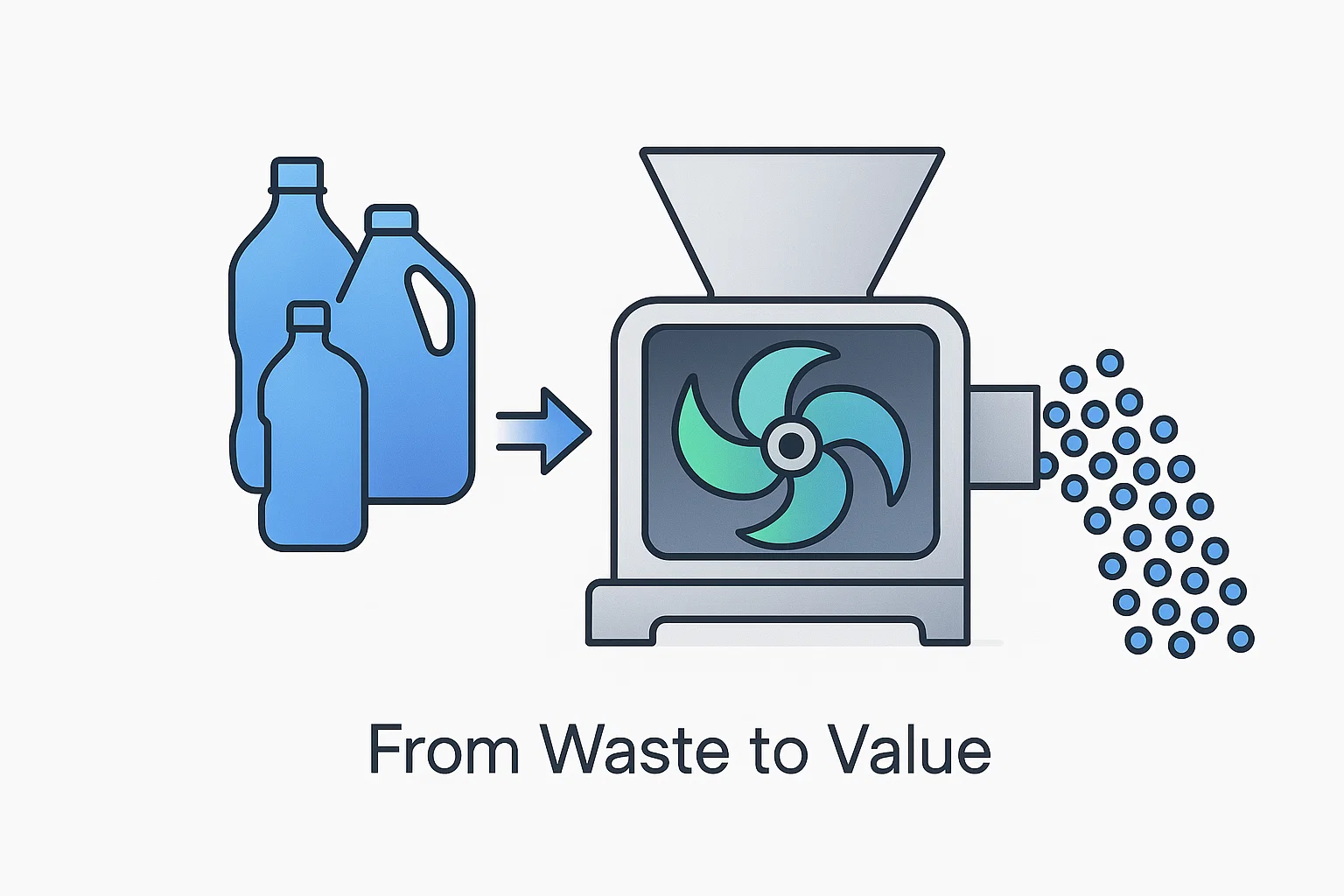

Les machines de recyclage de bouteilles en plastique sont des systèmes sophistiqués qui transforment les bouteilles usagées en matériaux réutilisables. Ces machines remplissent généralement plusieurs fonctions clés : concasser, nettoyer, désétiqueter et sécher les bouteilles pour produire des paillettes ou des granulés de PET de haute qualité. Ces matériaux recyclés peuvent ensuite être utilisés pour fabriquer de nouveaux produits en plastique, favorisant ainsi l'économie circulaire et réduisant l'impact environnemental.

Les machines de recyclage d'Energycle Machine intègrent une technologie de pointe pour garantir précision et efficacité à chaque étape du processus. Conçus pour gérer différents niveaux de contamination et différents types de bouteilles en plastique, ils offrent des solutions sur mesure adaptées aux besoins des fabricants et des professionnels du recyclage.

Principales caractéristiques et avantages

- Haute efficacité et automatisation : Les machines de recyclage de bouteilles en plastique d'Energycle Machine fonctionnent automatiquement avec une intervention manuelle minimale, améliorant la productivité et réduisant les coûts de main-d'œuvre.

- Traitement complet : Du broyage à la déshydratation, les machines offrent une ligne de recyclage complète qui garantit des flocons de PET propres et conformes aux normes de l'industrie, adaptés à une réutilisation directe.

- Impact environnemental : En permettant un recyclage efficace des bouteilles en plastique, Energycle Machine soutient la réduction des déchets et la conservation des ressources, conformément aux objectifs mondiaux de durabilité.

- Solutions personnalisables : Reconnaissant que les différentes industries ont des exigences uniques, Energycle Machine propose des configurations sur mesure pour répondre à des volumes de production et des normes de qualité spécifiques.

Applications pour les fabricants et les acheteurs industriels

Les fabricants souhaitant intégrer du plastique recyclé à leurs lignes de production bénéficient de la fiabilité des équipements d'Energycle Machine, garantissant une qualité de matériau constante. Les acheteurs d'équipements de recyclage industriel peuvent compter sur ces machines pour leurs performances robustes, leur permettant de répondre aux exigences réglementaires croissantes et aux attentes des consommateurs en matière de produits durables.

La polyvalence des systèmes de recyclage d'Energycle Machine les rend adaptés à divers secteurs, notamment l'emballage, l'automobile, le textile et les biens de consommation, où le PET recyclé est de plus en plus valorisé.

Pourquoi choisir la machine Energycle ?

Forte d'une solide réputation d'expertise technique et d'innovation, Energycle Machine allie expérience industrielle et technologie de pointe. Son engagement envers la qualité et le service client garantit à ses clients non seulement des machines haut de gamme, mais aussi une assistance et une maintenance continues.

L'intégration des machines de recyclage d'Energycle Machine dans vos opérations signifie investir dans une solution évolutive qui améliore les références environnementales et l'efficacité opérationnelle de votre entreprise.

Questions fréquemment posées (FAQ)

Q1 : Quels types de bouteilles en plastique les machines de recyclage d'Energycle Machine peuvent-elles traiter ?

A1 : Les machines sont conçues principalement pour les bouteilles en PET, y compris l'eau minérale, les boissons gazeuses et autres contenants de boissons, s'adaptant à différentes tailles et niveaux de contamination.

Q2 : Dans quelle mesure les machines de recyclage sont-elles automatisées ?

A2 : Les systèmes d'Energycle Machine présentent des niveaux élevés d'automatisation, notamment des processus de broyage, de lavage, de désétiquetage et de séchage, nécessitant une surveillance manuelle minimale.

Q3 : Les flocons de PET recyclés peuvent-ils être utilisés directement dans la fabrication ?

A3 : Oui, les flocons de PET recyclés produits répondent aux normes de l’industrie et peuvent être directement utilisés pour fabriquer de nouveaux produits en plastique.

Q4 : Energycle Machine propose-t-il des solutions de recyclage personnalisées ?

A4 : Absolument. Ils adaptent leurs systèmes de recyclage aux besoins spécifiques des clients, à leurs capacités de production et à leurs exigences de qualité.

Passez à l'étape suivante avec Energycle Machine

Pour les fabricants et acheteurs industriels engagés dans des pratiques durables et l'excellence opérationnelle, Energycle Machine offre la combinaison parfaite d'innovation, de fiabilité et d'expertise en matière de machines de recyclage de bouteilles en plastique. Découvrez comment Energycle Machine peut transformer votre processus de recyclage en consultant la page dédiée à leur système de recyclage de bouteilles en PET ou en contactant leur équipe dès aujourd'hui pour demander un devis personnalisé.

Dans le contexte industriel actuel, optimiser votre processus de recyclage du plastique contribue non seulement à la durabilité environnementale, mais améliore également considérablement l'efficacité opérationnelle et la rentabilité. Chez Energycle, nous sommes spécialisés dans la fourniture de solutions de recyclage du plastique de pointe, notamment des machines de recyclage du plastique de pointe adaptées à divers besoins industriels.

Voici dix conseils pratiques et approuvés par des experts pour augmenter l’efficacité de vos processus de recyclage du plastique.

1. Tri approprié à la source

L'efficacité du recyclage du plastique commence à la source. Un tri approprié réduit considérablement la contamination et améliore la pureté et la qualité des matériaux recyclés. Installez des bacs de tri clairement étiquetés et formez vos employés pour garantir un tri efficace dès le départ.

- Des bacs de recyclage clairement étiquetés

- Formation des employés

- Audits et retours d'expérience réguliers

2. Investissez dans des machines de recyclage du plastique avancées

L'installation de machines modernes de recyclage du plastique, comme celles proposées par Energycle, peut considérablement améliorer votre processus de recyclage. Ces machines sont dotées d'une technologie avancée qui :

- Améliore la précision du tri

- Augmente la vitesse de traitement

- Réduit la consommation d'énergie

En intégrant ces solutions de haute technologie, les entreprises atteignent des taux de recyclage plus élevés et des coûts opérationnels plus faibles.

3. Entretien régulier de l'équipement

Un entretien régulier est essentiel à la longévité et à l'efficacité de vos machines de recyclage du plastique. Des inspections régulières et une maintenance proactive contribuent à :

- Minimiser les temps d'arrêt

- Prévenir les pannes coûteuses

- Assurer une productivité continue

Les machines de recyclage de plastique d'Energycle sont conçues pour un entretien facile et une durabilité, garantissant une disponibilité et une efficacité maximales.

4. Optimiser la conception des flux de travail et des processus

Un flux de travail efficace réduit les déplacements inutiles, minimise les retards et rationalise vos opérations de recyclage du plastique. Évaluez et repensez votre organisation de recyclage pour :

- Minimiser les distances physiques entre les étapes de traitement

- Améliorer la manutention des matériaux

- Optimiser les solutions de stockage

5. Formez votre personnel

Des travailleurs qualifiés et compétents contribuent grandement à l'efficacité du processus de recyclage. Investissez dans des programmes de formation continue pour aider votre personnel à :

- Utiliser les machines avec compétence

- Comprendre les normes et les meilleures pratiques de recyclage

- Maintenir la sécurité et la conformité

Energycle propose une formation complète parallèlement à nos solutions de recyclage du plastique, permettant à votre équipe de maximiser son efficacité.

6. Surveiller et mesurer les performances

Utilisez des indicateurs clés de performance (ICP) pour mesurer l'efficacité de vos processus de recyclage. Un suivi régulier et une analyse des données vous permettent de :

- Identifier les goulots d'étranglement et les inefficacités

- Prenez des décisions éclairées et fondées sur des données

- Améliorer continuellement les performances opérationnelles

7. Assurer le contrôle qualité

La mise en œuvre de mesures rigoureuses de contrôle qualité garantit la qualité constante des plastiques recyclés. Parmi les pratiques efficaces de contrôle qualité, on peut citer :

- Inspections fréquentes des matières premières et recyclées

- Utilisation de systèmes de détection avancés intégrés aux machines de recyclage

- Correction immédiate des problèmes identifiés

8. Favoriser les partenariats et les collaborations

La collaboration au sein de la chaîne d'approvisionnement et les partenariats industriels peuvent favoriser le partage des meilleures pratiques, l'innovation et l'efficacité des ressources. Energycle collabore activement avec les acteurs du secteur pour promouvoir des solutions de recyclage collaboratives, améliorant ainsi l'efficacité et la durabilité.

9. Tirer parti des technologies d'automatisation et d'IA

L'automatisation et l'intelligence artificielle (IA) révolutionnent le secteur du recyclage. Les machines modernes de recyclage du plastique équipées d'IA peuvent :

- Améliorer la précision du tri

- Prévoir les besoins de maintenance

- Améliorer l'efficacité et la productivité globales

Energycle propose des machines de recyclage innovantes intégrées à l'IA et aux fonctionnalités d'automatisation, offrant des avantages opérationnels significatifs.

10. Adopter des pratiques durables

Intégrer la durabilité à vos opérations de recyclage va au-delà de l'efficacité : cela positionne votre entreprise comme éco-responsable, en conformité avec la réglementation et les attentes des consommateurs. Voici quelques pratiques à adopter :

- Réduire la consommation d'énergie et d'eau

- Mettre en œuvre les principes de l'économie circulaire

- Innover en permanence dans les méthodes de recyclage

Les solutions de recyclage d'Energycle sont conçues dans un souci de durabilité, vous aidant à atteindre vos objectifs environnementaux.

Questions fréquemment posées (FAQ)

Q1 : Comment les machines modernes de recyclage du plastique d'Energycle améliorent-elles l'efficacité ?

Les machines Energycle sont dotées de capacités de tri avancées, d'automatisation et d'une consommation d'énergie réduite, augmentant directement l'efficacité et la productivité.

Q2 : Quelle est l’importance de trier les plastiques avant de les recycler ?

Un tri approprié réduit la contamination, améliore la qualité des plastiques recyclés et améliore considérablement l’efficacité du processus.

Q3 : À quelle fréquence les machines de recyclage doivent-elles être entretenues ?

Des contrôles d'entretien réguliers sont recommandés mensuellement, avec des inspections complètes trimestrielles ou semestrielles, selon l'intensité d'utilisation.

Q4 : Quelle formation Energycle propose-t-il avec ses machines de recyclage ?

Energycle propose des programmes complets de formation opérationnelle, de sécurité et de maintenance adaptés à chaque modèle de machine.

Prêt à améliorer votre efficacité de recyclage ?

Améliorez votre efficacité en matière de recyclage du plastique dès aujourd'hui en collaborant avec Energycle. Notre équipe d'experts est là pour vous guider vers des solutions optimales, adaptées à vos besoins opérationnels.

Demander un devis ou Contactez Energycle aujourd'hui pour une consultation personnalisée.

Dans le monde du recyclage et de la fabrication des plastiques, choisir l'équipement approprié pour garantir l'efficacité et la pureté est crucial. Le classificateur d'air en zig-zag de Rumtoo, également appelé séparateur d'air, est un outil puissant conçu spécifiquement pour gérer divers types de plastiques. Dans ce guide, nous plongerons en profondeur dans les matériaux plastiques qui sont les mieux adaptés au traitement avec le classificateur d'air en zig-zag de pointe de Rumtoo.

Comprendre le classificateur à air en zigzag

Le classificateur à air Zig-Zag de Rumtoo sépare les matériaux en fonction de leur poids et de leurs propriétés aérodynamiques grâce à un flux d'air contrôlé. Idéale pour les installations de recyclage et les fabricants, cette technologie améliore considérablement la qualité et la pureté des matières plastiques, renforçant ainsi leur valeur marchande et leur durabilité environnementale.

Pour des spécifications plus détaillées, vous pouvez explorer Classificateur d'air en zigzag de Rumtoo.

Matériaux plastiques idéaux pour la transformation

Le choix des bons matériaux est essentiel pour optimiser les performances de votre classificateur à air. Voici les plastiques qui offrent des résultats optimaux :

1. PET (polyéthylène téréphtalate)

Les plastiques PET, largement utilisés dans les bouteilles, les emballages et les textiles, bénéficient grandement de la classification par air en raison de leur densité relativement uniforme et de leur légèreté.

Avantages du PET :

- Pureté et consistance améliorées

- Efficacité de recyclage améliorée

- Réduction des contaminants et des matières étrangères

2. PEHD (polyéthylène haute densité)

Couramment utilisé dans les conteneurs, les tuyaux et les composants automobiles, la nature robuste du PEHD le rend hautement compatible avec les séparateurs d'air.

Avantages du PEHD :

- Efficacité accrue des processus de recyclage

- Réduction significative de la contamination

- Des produits recyclés de meilleure qualité

3. LDPE (polyéthylène basse densité)

Utilisé principalement dans les films d'emballage et les sacs en plastique, les propriétés légères du LDPE le rendent parfaitement adapté au classeur à air Zig-Zag, garantissant une excellente séparation des contaminants.

Avantages du PEBD :

- Séparation améliorée des impuretés plus lourdes

- Pureté supérieure du matériau recyclé

- Augmentation de la valeur commerciale

4. PP (Polypropylène)

Le polypropylène est largement utilisé dans les emballages, les pièces automobiles et les textiles. Sa densité modérée et ses propriétés aérodynamiques s'intègrent parfaitement à la technologie des classificateurs à air.

Avantages pour PP :

- Amélioration de la qualité de séparation

- Recyclabilité et pureté supérieures

- Augmentation de la valeur marchande après traitement

5. PS (Polystyrène)

Fréquemment présent dans les emballages de biens de consommation, les isolants et les appareils électroniques, le polystyrène bénéficie considérablement d'une séparation précise de l'air, garantissant une contamination croisée minimale.

Avantages pour PS :

- Élimination efficace des contaminants

- Niveaux de pureté élevés

- Valeur marchande accrue pour le PS recyclé

Matériaux moins adaptés à la classification de l'air

Bien que polyvalents, les classificateurs à air peuvent être confrontés à des limitations avec certains matériaux, en particulier ceux ayant des caractéristiques aérodynamiques ou des densités similaires, tels que :

- Composites plastiques mixtes

- Plastiques fortement contaminés par des adhésifs ou des revêtements

- Plastiques mélangés à des fragments de métal ou de verre

Dans de tels cas, des étapes de prétraitement supplémentaires peuvent être nécessaires avant la classification.

Comment Rumtoo améliore votre processus de recyclage

Le classificateur à air Zig-Zag de Rumtoo offre des avantages significatifs, notamment :

- Séparation de précision : Un flux d'air adapté garantit une précision de tri optimale.

- Efficacité énergétique : Consommation d'énergie réduite par rapport aux méthodes traditionnelles.

- Conformité environnementale : Aide les entreprises à respecter les réglementations strictes en matière de recyclage.

L'expertise de Rumtoo en matière de technologie de classification de l'air la positionne comme un partenaire de confiance pour les fabricants souhaitant améliorer la qualité et l'efficacité de leurs processus de recyclage.

Meilleures pratiques pour maximiser l'efficacité des classificateurs à air

Pour obtenir des résultats optimaux lors de l'utilisation du classificateur d'air en zig-zag de Rumtoo, voici les meilleures pratiques à suivre :

- Entretenez et inspectez régulièrement votre équipement

- Assurer un prétraitement adéquat des plastiques (nettoyage, déchiquetage)

- Surveillez et ajustez les paramètres de flux d'air en fonction de types de plastique spécifiques

- Former soigneusement les opérateurs à la manipulation et aux réglages des équipements

Rubrique FAQ

Q : Qu'est-ce qui rend le classificateur d'air Zig-Zag de Rumtoo unique ?

UN: La technologie de Rumtoo offre une séparation aérodynamique supérieure, une efficacité énergétique améliorée et un tri de précision, idéal pour divers besoins de recyclage du plastique.

Q : Les plastiques mixtes peuvent-ils être traités efficacement ?

UN: Bien que le classificateur excelle dans le tri de plastiques spécifiques, les plastiques mixtes peuvent nécessiter un prétraitement supplémentaire pour optimiser l'efficacité.

Q : Le classificateur à air est-il adapté aux opérations à l’échelle industrielle ?

UN: Absolument. Le classificateur à air Zig-Zag de Rumtoo est spécialement conçu pour les applications industrielles, offrant un débit et une fiabilité élevés.

Q : Quel entretien le classificateur à air Zig-Zag nécessite-t-il ?

UN: Des inspections régulières, des nettoyages et des contrôles de routine des réglages du flux d'air permettront de maintenir des performances optimales.

Prêt à améliorer vos opérations de recyclage ?

Découvrez comment le classeur à air Zig-Zag de Rumtoo peut transformer votre processus de recyclage du plastique. Contactez Rumtoo dès aujourd'hui ou demandez un devis pour améliorer vos capacités de recyclage, réduire la contamination et optimiser la durabilité de votre entreprise.

Dans le monde en constante évolution du recyclage du plastique, des équipements de manutention performants constituent la clé de voûte de la réussite des opérations. Parmi les composants essentiels qui garantissent un flux de travail fluide et une productivité optimale, le bac de déchargement à vis s'impose comme un équipement indispensable. Ce guide complet explore tout ce que les professionnels du recyclage industriel doivent savoir sur les bacs de déchargement à vis, de leur fonctionnement fondamental aux critères de sélection avancés.

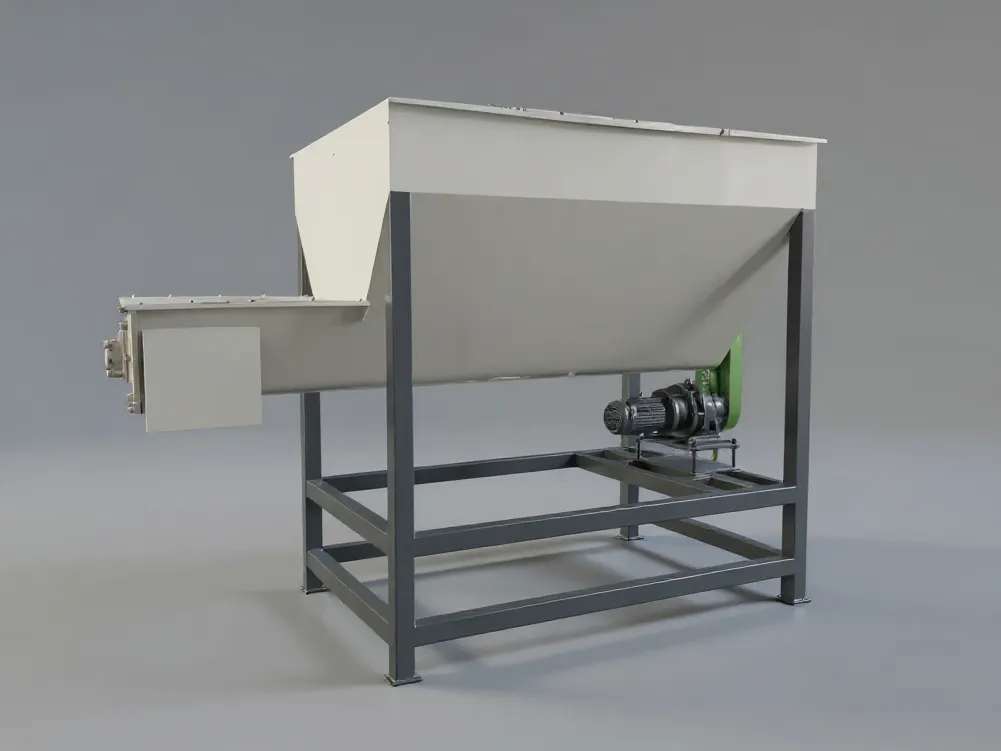

Qu'est-ce qu'un Bac de déchargement à vis?

Un conteneur à vis sans fin est un système spécialisé de stockage et de manutention conçu pour recevoir, stocker et décharger systématiquement les matières plastiques traitées dans les installations de recyclage. Contrairement aux conteneurs à alimentation gravitaire classiques, ces unités intègrent un mécanisme de convoyeur à vis interne qui assure un flux de matières contrôlé et continu tout en évitant la formation de voûtes, de trous de rat et autres problèmes courants de déchargement liés aux matières plastiques en vrac.

La conception fondamentale consiste en une trémie ou un silo robuste équipé d'une vis sans fin ou d'un convoyeur à vis interne positionné au point de déchargement. Cette configuration assure un débit de matière constant et élimine les schémas de décharge irréguliers susceptibles de perturber les équipements de traitement en aval.

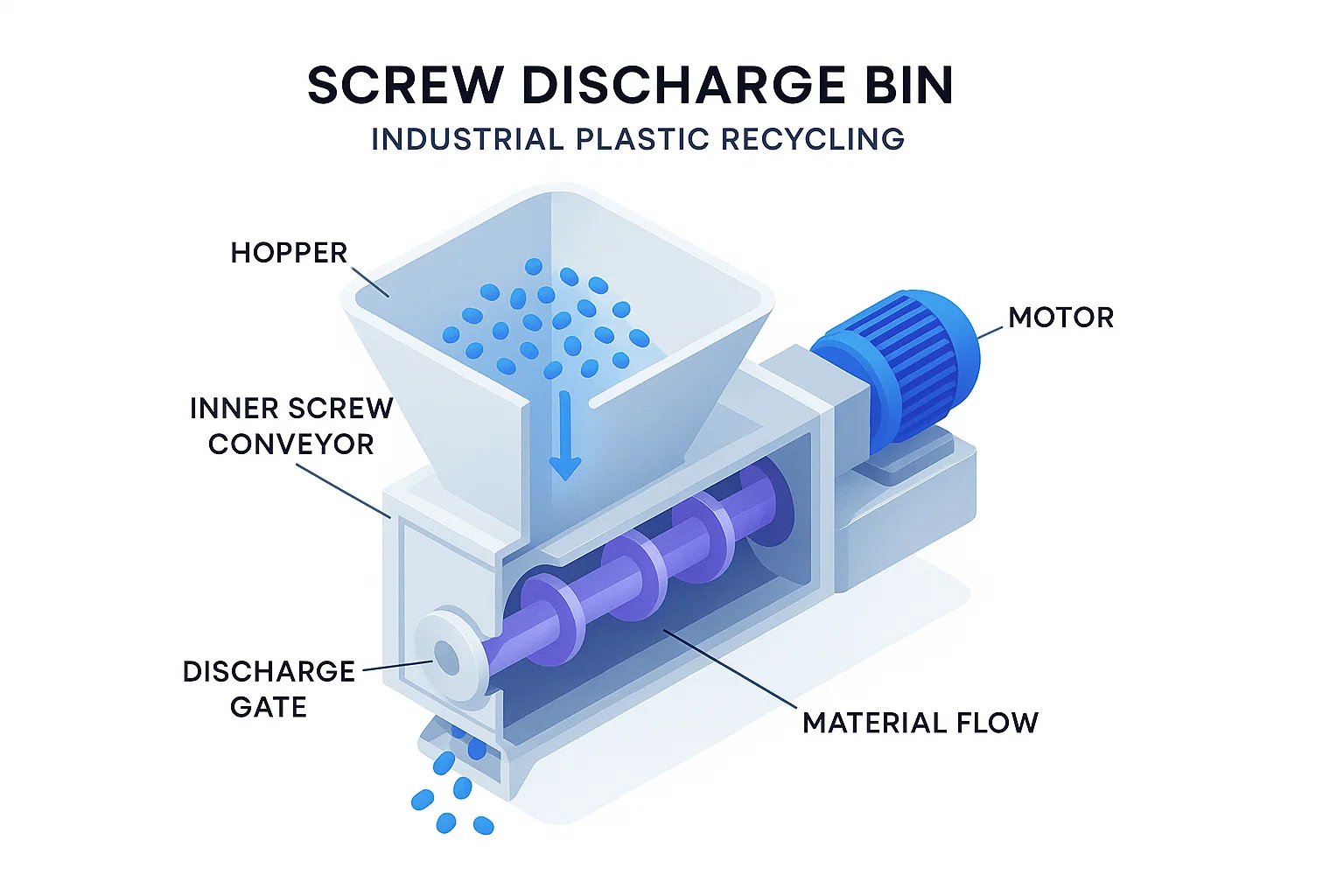

Composants clés et caractéristiques de conception

Éléments structurels primaires

Structure du bacGénéralement fabriqué en acier robuste ou en acier inoxydable, le bac présente des parois inclinées optimisées pour le flux de matériaux. Les surfaces internes sont souvent polies ou revêtues pour réduire les frottements et empêcher l'adhérence des matériaux.

Ensemble de convoyeur à vis:Le cœur du système comprend une vis hélicoïdale montée sur un arbre central, conçue avec des rapports de pas et de diamètre spécifiques pour gérer efficacement différents types de matériaux plastiques.

Système d'entraînement:Une combinaison de moteur à vitesse variable et de boîte de vitesses permet un contrôle précis des débits de décharge, permettant aux opérateurs d'adapter la production aux exigences de l'équipement en aval.

Porte de décharge: Un mécanisme de vanne ajustable à l'issue du bac permet de régler finement les caractéristiques du flux de matière et de fermer complètement le flux au besoin.

Fonctionnalités avancées

Les bacs de déchargement à vis modernes intègrent des fonctionnalités sophistiquées telles que des capteurs de niveau, des systèmes de vibration pour les matériaux difficiles et des systèmes de contrôle automatisés qui s'intègrent parfaitement aux réseaux de contrôle de processus à l'échelle de l'usine.

Comment fonctionnent les bacs à déchargement à vis

Le principe de fonctionnement repose sur la rotation contrôlée de la vis sans fin interne. Lorsque les matières plastiques pénètrent dans le silo par le haut, elles se déposent autour du mécanisme de la vis. Lorsqu'une décharge est nécessaire, la vis tourne à des vitesses prédéterminées, créant un déplacement positif qui déplace les matières vers la sortie de décharge.

Cette action mécanique neutralise la tendance naturelle des paillettes, granulés ou poudres de plastique à former des ponts ou à créer des écoulements irréguliers. L'agitation douce et continue assurée par la vis garantit le maintien des propriétés d'écoulement des matériaux tout au long du stockage.

Dynamique des flux de matières

La conception en hélice du vis crée un schéma de flux premier entré, premier sorti, prévenant la ségrégation des matériaux et assurant une qualité constante dans le produit déchargé. La nature contrôlée du déchargement élimine les pulsations ou les surtensions courantes dans les systèmes alimentés par gravité, fournissant un flux de matière constant pour l'équipement aval.

Applications dans le recyclage du plastique

Applications de traitement primaire

Stockage après lavageAprès les opérations de lavage, les paillettes de plastique humides nécessitent une évacuation contrôlée pour éviter le compactage et assurer un drainage adéquat. Les trémies d'évacuation à vis sont idéales pour cette application, car elles maintiennent le mouvement du matériau sans endommager les paillettes fragiles.

Manipulation des granulésAprès les opérations de granulation, les granulés de plastique chauds nécessitent un refroidissement et une décharge contrôlés. Le fonctionnement en douceur des trémies de déchargement à vis prévient la déformation des granulés tout en maintenant un débit constant vers les équipements de conditionnement ou de transformation ultérieure.

Intégration du traitement secondaire

Opérations de mélange:Lorsque plusieurs flux de plastique nécessitent un mélange, les bacs de déchargement à vis peuvent être configurés en parallèle pour fournir un contrôle précis du débit pour des rapports de mélange précis.

Points de contrôle de qualité:Le placement stratégique des bacs de déchargement à vis crée des points d'échantillonnage naturels où le personnel de contrôle qualité peut surveiller les caractéristiques des matériaux sans perturber le flux de production.

Types et configurations

Configurations standard

Systèmes à vis unique:La configuration la plus courante, comprenant un convoyeur à vis optimisé pour les applications de manutention de plastique à usage général.

Arrangements à double vis:Pour les opérations à grande capacité ou les matériaux difficiles, les systèmes à double vis offrent un débit accru et des caractéristiques de manutention des matériaux améliorées.

Conceptions spécialisées

Poubelles chauffées:Pour les matériaux nécessitant un maintien de la température, les bacs de déchargement à vis chauffés intègrent des systèmes de chauffage à vapeur ou électrique pour empêcher la solidification du matériau.

Modèles étanches à la poussière:Lors de la manipulation de poudres plastiques fines ou de matériaux poussiéreux, les conceptions scellées avec des ports de collecte de poussière maintiennent des environnements de travail propres.

Versions sanitaires:Pour le recyclage du plastique de qualité alimentaire, des finitions de surface spéciales et des capacités de lavage garantissent le respect des normes d'hygiène.

Avantages pour les opérations industrielles

Avantages opérationnels

Débits constants:Contrairement aux systèmes alimentés par gravité qui peuvent connaître des taux de décharge variables, les bacs de décharge à vis maintiennent un rendement constant quel que soit le niveau ou les caractéristiques du matériau.

Besoins en main-d'œuvre réduits:Le fonctionnement automatisé élimine le besoin d’intervention manuelle pour éliminer les blocages ou redémarrer le flux de matériaux.

Sécurité améliorée:La conception fermée et les systèmes de décharge mécanique réduisent l'exposition des travailleurs aux matériaux et éliminent le besoin d'agitation manuelle des bacs.

Avantages économiques

Débit accru:Un flux de matériaux constant évite la pénurie d'équipements en aval, maximisant ainsi l'efficacité globale de la ligne et la capacité de production.

Maintenance réduite:L’élimination des ponts et des blocages de matériaux réduit l’usure des équipements en aval et diminue les besoins de maintenance imprévus.

Cohérence de la qualité:Le rejet contrôlé maintient l’intégrité du matériau et réduit les risques de contamination.

Critères de sélection et spécifications

Considérations relatives à la capacité

Un dimensionnement approprié nécessite une analyse minutieuse des cadences de production en amont, des besoins en équipements en aval et de la capacité de stockage souhaitée. Les meilleures pratiques du secteur suggèrent de dimensionner les silos de manière à assurer 15 à 30 minutes de stockage à des cadences de production maximales.

Compatibilité des matériaux

Les différents matériaux plastiques présentent des caractéristiques d'écoulement variables. Les paillettes de PET se comportent différemment des granulés de PEHD, ce qui nécessite des conceptions de vis et des paramètres de fonctionnement spécifiques. Les principaux points à considérer sont les suivants :

- Masse volumique apparente du matériau

- Distribution granulométrique

- Teneur en humidité

- Exigences de température

- Caractéristiques d'abrasivité

Exigences d'intégration

Les installations de recyclage modernes fonctionnent comme des systèmes intégrés où les interfaces des équipements sont essentielles. Les facteurs d'intégration essentiels comprennent :

- Compatibilité du système de contrôle

- Contraintes d'espace physique

- Exigences d'accès pour la maintenance

- Intégration du système de sécurité

Installation et maintenance

Meilleures pratiques d'installation

Une installation correcte commence par une conception adéquate des fondations, capable de supporter le poids du conteneur à pleine charge et les charges dynamiques du mécanisme à vis. Les connexions structurelles doivent supporter la dilatation thermique et les vibrations, tout en maintenant un alignement précis des composants d'entraînement.

L'installation électrique requiert une attention particulière à la protection du moteur, à la compatibilité des variateurs de fréquence et à l'intégration aux systèmes de contrôle-commande de l'usine. Les systèmes de sécurité, notamment les arrêts d'urgence, les verrouillages d'accès et les alarmes de niveau, doivent être correctement configurés et testés.

Programmes de maintenance préventive

Le bon fonctionnement dépend de programmes de maintenance réguliers traitant des principaux points d’usure et des composants du système.

Inspections quotidiennes:Contrôles visuels des taux de décharge, des bruits inhabituels ou des vibrations qui pourraient indiquer des problèmes en développement.

Entretien hebdomadaire: Lubrification des points d'appui, contrôle de la tension de la courroie d'entraînement et vérification du fonctionnement du système de contrôle.

Services mensuels:Inspection détaillée de l'usure des vis, contrôles de l'alignement des arbres et étalonnage des capteurs de niveau et des régulateurs de débit.

Révisions annuelles:Inspection complète du système d'entraînement, remplacement des roulements si nécessaire et test complet du système de sécurité.

Dépannage des problèmes courants

Problèmes de débit

Des débits de décharge irréguliers indiquent souvent une usure des filets de vis ou une modification des caractéristiques des matériaux. Un dépannage systématique consiste à vérifier l'usure des vis, le fonctionnement du système d'entraînement et l'analyse des propriétés des matériaux.

Pontage matériel

Malgré l'agitation mécanique, certains matériaux peuvent encore former des ponts dans certaines conditions. Les solutions incluent l'ajustement de la vitesse de la vis, la modification des paramètres de la vanne de décharge ou l'installation d'aides à l'écoulement supplémentaires.

Problèmes de système d'entraînement

Les surcharges de moteur résultent généralement d'un compactage des matériaux, d'une contamination par des corps étrangers ou d'un grippage mécanique. Un diagnostic précis nécessite une vérification systématique des systèmes électriques, des composants mécaniques et de l'état des matériaux.

Développements et innovations futurs

L'industrie du recyclage du plastique continue d'évoluer, stimulant l'innovation dans les équipements de manutention. Parmi les tendances émergentes figurent les capteurs intelligents pour la maintenance prédictive, les matériaux avancés pour une meilleure résistance à l'usure et les systèmes intégrés optimisant la consommation d'énergie tout en maximisant le rendement.

Les applications d’intelligence artificielle et d’apprentissage automatique commencent à apparaître dans les systèmes de contrôle de processus, permettant des ajustements prédictifs basés sur les caractéristiques des matériaux et les exigences de production.

Conclusion

Bacs de déchargement à vis Ils représentent un investissement crucial dans les opérations modernes de recyclage du plastique, assurant la manutention contrôlée des matériaux nécessaire à une production efficace et constante. Leur capacité à traiter divers matériaux plastiques tout en maintenant des débits constants les rend indispensables aux installations cherchant à optimiser leur rendement et la qualité de leurs produits.

Pour les acheteurs d'équipements de recyclage industriel, comprendre les capacités et les exigences des bennes à vis sans fin permet de prendre des décisions éclairées et de garantir la réussite opérationnelle à long terme. Alors que l'industrie du recyclage progresse vers une efficacité et une automatisation accrues, ces systèmes robustes et fiables resteront essentiels à la réussite des opérations.

Lors de l'évaluation des bennes à vis pour votre installation, tenez compte non seulement des besoins immédiats, mais aussi des projets d'expansion futurs et de l'évolution des besoins en manutention. Un choix et une installation judicieux de ces systèmes constituent la base d'un fonctionnement fiable et efficace de votre installation de recyclage du plastique pendant de nombreuses années.