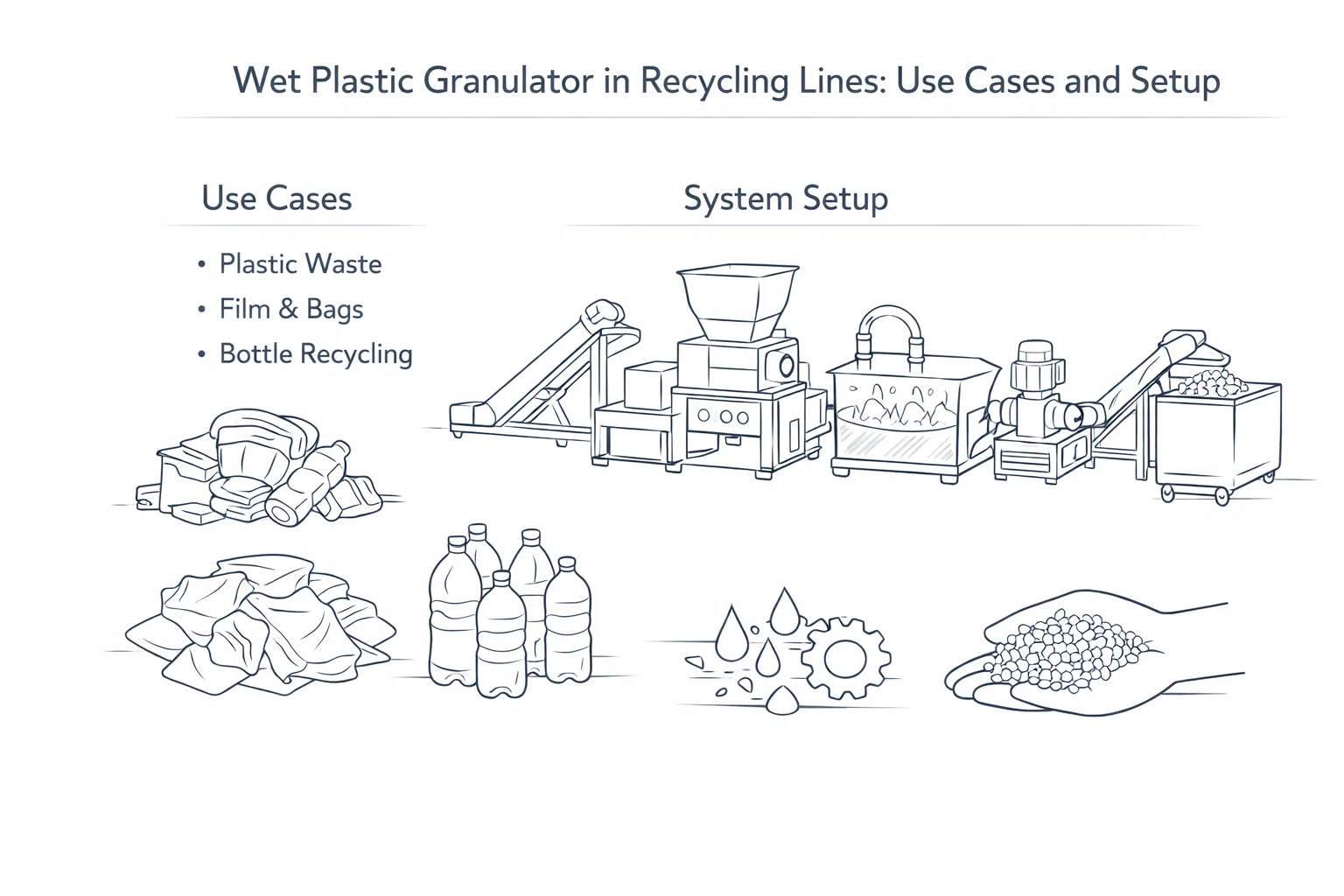

Naarmate de wereldwijde vraag naar gerecycled plastic toeneemt, worden efficiënte verwerkingstechnologieën cruciaal. Nat plastic granulator Machines vormen de kern van moderne recyclinglijnen omdat ze vervuild plastic afval in één gestroomlijnde stap kunnen versnipperen, vermalen en wassen. Deze handleiding legt uit hoe natte granulatie werkt, belicht de voordelen ervan ten opzichte van droge verwerking en introduceert de belangrijkste kenmerken van onze natte plasticgranulatorsystemen.

Waarom een natte kunststofgranulator gebruiken?

Bij conventionele droge granulatie wordt plastic afval weliswaar afgebroken, maar kunnen oppervlakteverontreinigingen zoals etiketten, vuil en resten niet worden verwijderd. Natte granulatoren integreren water in de snijkamer, waardoor de machine het volgende kan doen:

-

Breek plastic afval in kleinere stukjes en spoel tegelijkertijd vuil en etiketten weg.

-

Minimaliseer stofvorming en verbeter zo de luchtkwaliteit stroomafwaarts.

-

Verminder wrijving en warmteontwikkeling, waardoor het materiaal beschermd wordt tegen thermische degradatie.

-

Lever schonere, wasklare vlokken voor een efficiëntere recycling.

Deze combinatie maakt natte granulatie ideaal voor de verwerking van gebruikte kunststoffen zoals flessen, folie en harde verpakkingen.

Hoe werken natte kunststofgranulatoren?

Natte granulatoren combineren een krachtige rotor en stationaire messen met een continue waternevel. Tijdens de werking:

-

Voeding en voorverkleiningVerontreinigd plastic komt in de trechter terecht en wordt door de rotor gegrepen.

-

Snel snijden en wassenDe rotor draait met hoge snelheid en snijdt het materiaal langs vaste messen. Water stroomt door de snijkamer en spoelt verontreinigingen weg.

-

Natte lozingDe gereinigde vlokken verlaten het systeem via een natte afvoerschroef of transportband voor verdere was- of droogwerkzaamheden.

-

Voeding & VoorwasHet proceswater kan worden gefilterd en gerecirculeerd om het waterverbruik te verminderen.

Goed ontworpen natte granulatoren leveren een continue doorvoer met minimale verstoppingen en minder slijtage.

Belangrijke kenmerken om op te letten bij natte kunststofgranulatorsystemen

Natte kunststofgranulatoren moeten worden beoordeeld op duurzaamheid, energieverbruik en toegankelijkheid voor onderhoud. Belangrijke ontwerpkenmerken zijn doorgaans:

-

Stabiliteit van de rotor bij hoge snelheden: Een gebalanceerde rotor zorgt voor consistent snijden en vermindert slijtage door trillingen.

-

Effectieve natte lozing: Een afvoerschroef of transportband die de vlokken snel verwijdert en tegelijkertijd het overtollige water afvoert, draagt bij aan de stabilisatie van de verdere verwerking.

-

Voldoende motor- en koppelreserve: Voldoende vermogen voorkomt snelheidsverlies bij hardere kunststoffen en verbetert de stabiliteit van de doorvoer.

-

Draag beschermende kleding in natte zones: Materialen en afdichtingen die ontworpen zijn voor continue blootstelling aan water verminderen corrosie en voortijdige lageruitval.

Toepassingen en compatibele materialen

Natte granulatoren zijn veelzijdig en kunnen een breed scala aan plastic afval verwerken, waaronder:

-

HDPE-flessen en -containers

-

PP kratten en doppen

-

LDPE/LLDPE-folie en landbouwfolie

-

PET-flessen (vooraf wassen)

-

Gemengde harde kunststoffen met etiketten of vuil

Door water toe te voegen aan het snijproces, leveren deze machines schonere vlokken op, waardoor de belasting van de daaropvolgende was- en scheidingsfasen wordt verminderd.

Onderhoudstips voor een betrouwbare werking

Om uw natte kunststofgranulator soepel te laten werken, dient u deze beste werkwijzen te volgen:

-

Inspectie van rotor en messenControleer regelmatig de scherpte en de afstand tussen de messen; vervang of stel ze indien nodig bij.

-

Onderhoud van het watersysteemReinig de filters en sproeikoppen om een constante doorstroming en druk te behouden.

-

Lager smeringVolg het aanbevolen smeerschema om voortijdige slijtage te voorkomen.

-

SchermreinigingZorg ervoor dat de afvoerschermen vrij blijven van verstoppingen om oververhitting en vermindering van het vermogen te voorkomen.

-

Controleer de koppeling en de motor.Controleer de uitlijning van de koppeling en de motortemperatuur om schade te voorkomen.

Goed onderhoud verlengt de levensduur van machines, vermindert stilstandtijd en garandeert een constante productiekwaliteit.

Selectiecriteria voor leveranciers van natte kunststofgranulatoren

Bij de keuze van een leverancier is het belangrijk om prioriteit te geven aan operationele betrouwbaarheid en ondersteuning gedurende de gehele levenscyclus:

-

Configuratie geschikt: Mogelijkheid om de mesconfiguratie, het type afvoer en de doorvoer af te stemmen op uw materiaal en lay-out.

-

Gedocumenteerde referenties: Bewijs van vergelijkbare installaties en grondstofomstandigheden.

-

Beschikbaarheid van reserveonderdelen: Duidelijke levertijden en een aanbevolen lijst met essentiële reserveonderdelen (messen, zeven, lagers, afdichtingen).

-

Reactie van de dienst: Ondersteuning bij de inbedrijfstelling, het oplossen van problemen en begeleiding bij het onderhoud.

-

Commerciële duidelijkheid: Transparante projectomschrijving, aannames met betrekking tot nutsvoorzieningen (waterrecirculatie) en prestatieverwachtingen.

Installatiechecklist: Integratie van een natte kunststofgranulator in een recyclinglijn

Gebruik deze checklist om knelpunten en onnodige slijtage te voorkomen bij de ingebruikname van een natte granulator:

-

Plaatsing in de rij: Doorgaans vindt de eerste verkleining en oppervlaktereiniging plaats na handmatige sortering en vóór drijf-zinkscheiding of wrijvingswassen.

-

Waternevel en recirculatie: Zorg voor een stabiele sproeidekking in de snijkamer; voeg filtratie (zeef/bezinking) toe vóór recirculatie om te voorkomen dat schurende deeltjes de slijtage van de messen versnellen.

-

Afhandeling van de lossing: Bepaal of u een natte afvoerschroef of een transportband gaat gebruiken en stem de apparatuur stroomafwaarts (wrijvingswasser, ontwatering of centrifugaaldroger) af op de stroomsnelheid van de natte vlokken.

-

Uitlijning van het maatdoel: Kies de zeef-/perforatiegrootte op basis van de nawassing en de specificaties van de koper voor de deeltjesgrootte; een te fijne zeef verhoogt de hoeveelheid fijne deeltjes en de belasting van de waterzuivering.

-

Controle van de staat van het mes en de speling: Stel een routine in voor het controleren van de scherpte van de messen en de speling tussen de messen en het oppervlak voordat de productie wordt opgevoerd.

-

Inbedrijfstellingstest: Voer een korte proef uit met uw meest ongunstige grondstof (etiketten, vervuiling, vochtigheidsvariabiliteit) en controleer de afvalstromen en de waterhelderheid om de instellingen te valideren.

Klaar om meer te leren?

Als u uw recyclinglijn wilt moderniseren of een nieuw project wilt starten, is het essentieel om de rol van natte granulatie te begrijpen. Voor gedetailleerde specificaties en prijzen, Bekijk hier de details van onze natte kunststofgranulator.. Ons team adviseert u graag over de juiste configuratie voor uw behoeften.

Referenties

- Energycle — Natte kunststofgranulator

- Energycle — Recyclingoplossingen

- Energycle — Neem contact met ons op

- OSHA — Overzicht van machinebeveiliging

- OSHA — Beheersing van gevaarlijke energie (vergrendeling/etikettering), 29 CFR 1910.147

- ISO — Richtlijn voor de recycling van kunststoffen (overzicht ISO 15270)