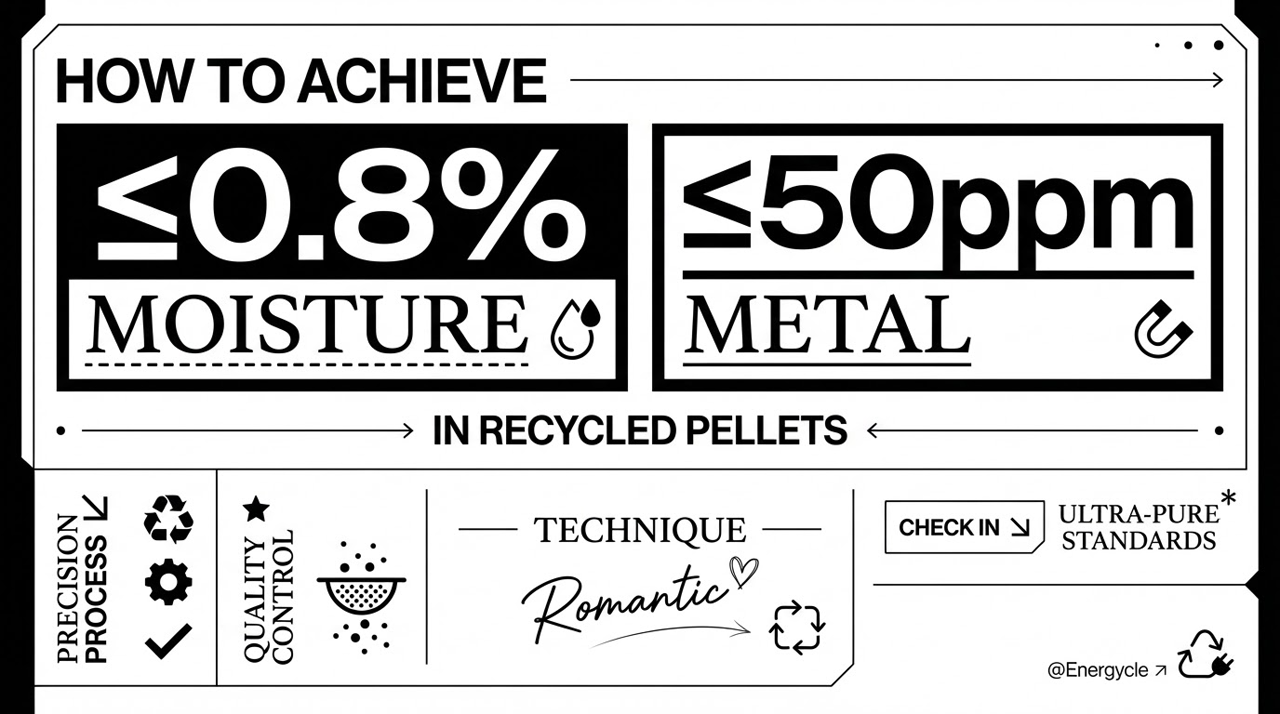

Je runt een recyclingbedrijf. Je wast folie of vlokken en de uiteindelijke pellets moeten aan twee strenge eisen voldoen: een vochtgehalte van 0,8 procent of lager en een metaalverontreiniging van 50 deeltjes per miljoen of minder. Als je aan deze eisen voldoet, kun je je pellets voor een hogere prijs verkopen, werken ze probleemloos in de extruders van je klanten en voorkom je afgekeurde producten. Voldoe je er niet aan, dan krijg je te maken met luchtbellen, zwak materiaal, slijtage van de schroef en gemiste verkopen.

Bij Energycle bouwen en optimaliseren we wekelijks complete productielijnen voor recyclingbedrijven die precies voor deze uitdaging staan. We maken gebruik van een beproefde meertraps droogmethode die het grootste deel van het vocht verwijdert, terwijl u zelf gerichte scheidingsstappen voor metaal kunt toevoegen. Volg onderstaande stappen en u behaalt de gewenste specificaties met consistente en reproduceerbare resultaten.

Waarom deze specifieke doelen belangrijk zijn voor uw pellets

Een vochtgehalte van meer dan 0,8 procent verandert in stoom zodra het materiaal een hete extruder binnenkomt. Dit leidt tot holtes, oppervlaktevervorming, een lagere smeltsterkte en een lagere output. Bij PE- en PP-folie – de meest voorkomende gerecyclede materialen – veroorzaakt het achtergebleven oppervlaktewater na het wassen de grootste problemen.

Metaalgehaltes boven de 50 ppm veroorzaken op zichzelf al schade. Ferro- en non-ferrodeeltjes krassen schroeven en cilinders, creëren zwarte vlekken in het eindproduct en leiden tot afkeuring bij inspecties door inkopers voor toepassingen met voedselcontact of hoogwaardige producten. Industriële inkopers hanteren standaard een metaalgehalte onder de 50 ppm als criterium voor goedkeuring/afkeuring van vlokken en pellets.

Als je beide doelen bereikt, produceer je dichte, uniforme pellets die betrouwbaar voeden, schoon extruderen en een premium prijs opleveren.

De meertraps droogsystemen waarmee u een vochtgehalte van ≤0,8% bereikt.

Je kunt met één apparaat geen vochtigheidsgraad van 0,8 procent bereiken. Je verwijdert eerst mechanisch het grootste deel van het water, perst of knijpt vervolgens voor een diepere reductie en polijst tot slot met gecontroleerde hete lucht. Dit is de exacte volgorde die we hanteren voor folielijnen.

Stap 1: Door middel van hogesnelheidscentrifugaalontwatering wordt het grootste deel van het water verwijderd.

Voer je gewassen filmvlokken rechtstreeks in een hoge snelheids centrifugaal droger voor plastic film ontwatering. De rotor draait met een snelheid tot wel 1500 toeren per minuut en genereert een sterke G-kracht die water door een geperforeerd scherm slingert. Je verlaagt het inkomende vochtgehalte van 10-35 procent naar 3-5 procent in seconden.

Deze stap gebruikt geen warmte, waardoor u energie bespaart en de kwaliteit van het polymeer behoudt. Het rotorontwerp raakt niet verstopt en verwerkt lichtgewicht folie, geweven zakken en zelfs schurende landbouwmulch zonder stilstand. Kies het model dat bij uw doorvoer past: capaciteiten van 400 tot 2000 kg/u zijn geschikt voor de meeste installaties.

Stap 2: De machine voor het persen van plastic folie verwerkt het hardnekkige restvocht.

Voor PE- en PP-folie en geweven materiaal, stuur de output van de centrifugaaldroger naar een machine voor het uitknijpen van plastic folie. De schroef met hoog koppel perst de vlokken door een geperforeerde cilinder, waarbij mechanisch het ingesloten water eruit wordt geperst, terwijl wrijvingswarmte het pluizige materiaal zachtjes verdicht tot kleine, uniforme klontjes.

Je bereikt een vochtgehalte van 1-5 procent (in de praktijk vaak 1-3 procent) en creëert een stabiele toevoer voor je pelletiseermachine. De verdichte klonten voorkomen brugvorming en schommelingen in de extruder, wat de doorvoer in de praktijk met wel 30 procent verhoogt. Modellen met een capaciteit van 200 kg/u tot 1.000 kg/u zijn verkrijgbaar.

Stap 3: Het pijpleiding-heteluchtdroogsysteem levert de uiteindelijke waarde van ≤0,8%.

Maak de klus af met een pijpleiding hetelucht droogsysteem. Hete lucht met hoge snelheid (doorgaans 60-80 °C voor PE/PP) stroomt door een 30 meter lange geïsoleerde pijpleiding en bereikt elk deeltje. De 72 kW verwarming en krachtige ventilator zorgen voor een gelijkmatige droging zonder hotspots die het plastic zouden kunnen aantasten.

U verlaat het systeem bij een luchtvochtigheid van minder dan 2 procent en bereikt, met de juiste luchtstroom en verblijftijd, consistent een luchtvochtigheid van 0,8 procent of lager. Het geïsoleerde ontwerp verlaagt het energieverbruik met wel 20 procent in vergelijking met open systemen, en de roestvrijstalen contactonderdelen zijn bestand tegen continu gebruik (24/7).

Voer deze drie fasen achter elkaar uit – eerst centrifugeren, dan persen voor folie, en als laatste hetelucht – en u houdt bij elke dienst de gewenste vochtigheidsgraad vast.

Hoe houd je het metaalgehalte op of onder de 50 ppm?

Vochtbeheersing alleen lost het metaalprobleem niet op. Je moet het vocht op meerdere punten verwijderen, zodat er niets bij de uiteindelijke korrels terechtkomt.

- Plaats direct na het versnipperen of granuleren sterke magnetische scheiders om ferrometalen op te vangen die afkomstig zijn van slijtage aan de apparatuur of van invoerafval.

- Voeg wervelstroomscheiders toe na de drijftank om aluminium, koper en andere non-ferrometalen eruit te filteren.

- Installeer metaaldetectoren vlak voor de pelletiseermachine. Stel de gevoeligheid zo in dat alles boven de drempelwaarde van 50 ppm wordt geweigerd; de detector leidt de verontreinigde stroom automatisch om.

- Voorzie uw extruder van automatische zeefwisselaars en smeltfilters (80-120 micron) om eventuele microscopische deeltjes die erdoorheen glippen op te vangen.

Combineer deze stappen met een zorgvuldige sortering van de input en u blijft ruim onder de 50 ppm. Veel bedrijven waarmee we samenwerken, melden uiteindelijke metaalgehaltes van 10-30 ppm wanneer ze deze gelaagde aanpak volgen.

Uw praktische implementatiechecklist

- Meet het huidige vocht- en metaalgehalte van uw wasgoed met een draagbare vochtmeter en laboratoriummonsters.

- Stem elke droger af op uw exacte doorvoercapaciteit, zodat er nooit een knelpunt in de productielijn ontstaat.

- Installeer de centrifugaalontwateringsmachine direct na de laatste wasmachine.

- Voeg de persmachine toe als u folie of zakken verwerkt.

- Sluit het heteluchtdroogsysteem aan op de leiding vlak voor de pelletiseermachine of verdichter.

- Plaats metalen scheidingsplaten op de drie hierboven genoemde belangrijke punten.

- Kalibreer de temperaturen, luchtstroom en schroefsnelheden gedurende de eerste week en noteer de resultaten.

- Voer dagelijks vochtmetingen uit op de geproduceerde pellets en wekelijkse metaalanalyses in het laboratorium totdat de stabiliteit is bevestigd.

Houd het gehele drooggedeelte afgesloten en geventileerd om heropname van vocht uit de omgevingslucht te voorkomen.

Hoe u de resultaten kunt controleren

Gebruik een gekalibreerde infrarood vochtanalysator of een Karl Fischer-titratie-eenheid voor snelle, nauwkeurige controles van pellets – streefwaarde ≤0,8 procent. Stuur voor metaal samengestelde monsters naar een extern laboratorium voor ICP-OES-analyse of vertrouw op de logboeken van uw inline-detector. Registreer elke batch zodat u klanten de exacte gegevens kunt laten zien.

Wat je wint als je de doelen haalt

Fabrieken die deze cijfers halen, melden 15-25 procent hogere verkoopprijzen voor pellets, 10-20 procent stabielere extruderdoorvoer en aanzienlijk minder klachten van klanten. Ook de afvalpercentages en energiekosten dalen, omdat het materiaal schoon wordt aangevoerd en minder energie nodig heeft om te smelten.

We hebben deze specifieke droogcombinaties geïnstalleerd voor recyclingbedrijven die landbouwfolie, rekfolie en gebruikte plastic zakken verwerken. In alle gevallen zorgde de combinatie van centrifugale ontwatering, persen waar nodig en het drogen met hete lucht via een pijpleiding voor het beoogde vochtgehalte van 0,8 procent, terwijl de scheidingsstappen het metaalgehalte ruim onder de 50 ppm hielden.

Begin met uw huidige lijnconfiguratie en materiaalsoort. Vertel ons uw uurlijkse tonnage en het gewenste vochtgehalte van de inkomende pellets, en wij adviseren u over de precieze modellen en lay-out die u nodig heeft. U concentreert zich op de bedrijfsvoering; wij zorgen ervoor dat de pellets voldoen aan de specificaties die uw klanten eisen.

Bent u klaar om pellets te produceren die consistent een vochtgehalte van ≤0,8% en een metaalgehalte van ≤50 ppm halen? Neem contact op met het Energycle-team. Laten we vandaag nog een upgrade ontwerpen die zichzelf terugverdient door een hogere toegevoegde waarde.