Dunne plasticfolies zoals LDPE-folies brengen aanzienlijke uitdagingen met zich mee op het gebied van hantering, aanvoer en transport bij recyclingprocessen. Gewassen LDPE-vlokken hebben doorgaans een zeer lage bulkdichtheid en een hoog luchtgehalte, waardoor ze inefficiënt te transporteren en duur te verzenden zijn.

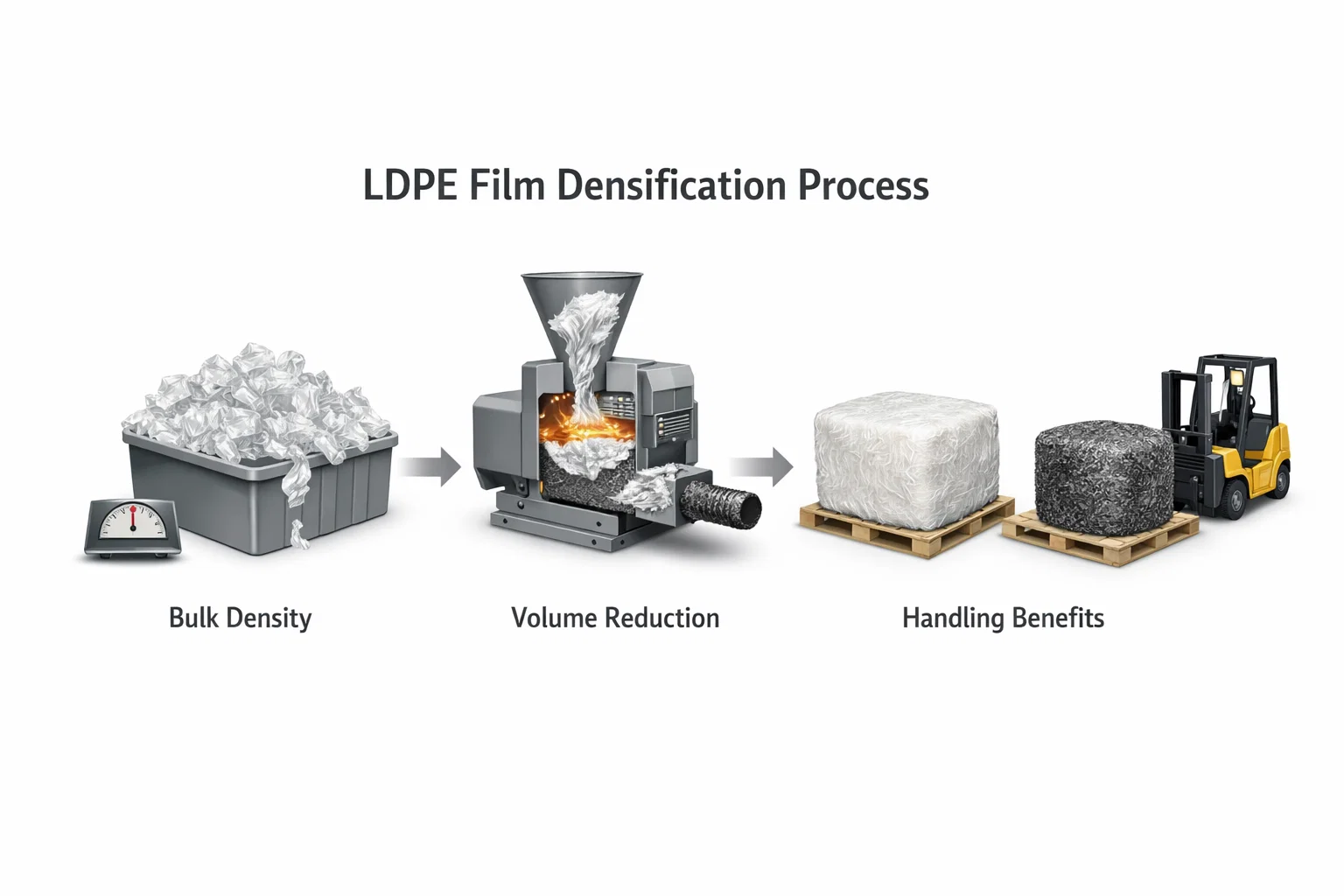

Deze handleiding legt uit hoe mechanische verdichting de bulkdichtheid verandert, het volume vermindert en de verwerkingsprestaties verbetert in industriële recyclingcontexten. Het belicht fysische principes, typische prestatieresultaten en praktische verwerkingsvoordelen, zonder zich te richten op specifieke apparatuurmodellen.

Waarom zijn filmmaterialen moeilijk te hanteren?

LDPE-folievlokken hebben:

- Lage bulkdichtheid — grote lege ruimte en ingesloten lucht

- Slechte doorstroming — de vlokken vormen bruggen en wervelen in plaats van te stromen.

- Hoog volume in verhouding tot het gewicht — inefficiënt gebruik van de containerruimte

Bijvoorbeeld:

- Losse LDPE-folievlokken: 30–80 kg/m³

- Gewassen vlokken met vocht: 60–120 kg/m³

In dit stadium kan een 40-voets high-cube container gevuld zijn met slechts 1,5–3 ton materiaal, waardoor logistieke capaciteit verloren gaat en de kosten stijgen.

Hoe verdichting de bulkdichtheid verandert

Mechanische verdichting maakt gebruik van gecontroleerde compressie en ontwatering om filmvlokken te herstructureren tot compacte agglomeraten met een hogere bulkdichtheid.

Het proces omvat:

1. Mechanische compressie

Terwijl het materiaal door een compressiezone of schroef beweegt, worden vrij water en ingesloten lucht via geperforeerde zeven afgevoerd, waardoor het totale poriënvolume afneemt.

2. Wrijvingswarmte en oppervlakteverzachting

Mechanische bewerkingen genereren warmte, waardoor de temperatuur van LDPE stijgt tot het punt waarop het zacht wordt (doorgaans 70–100 °CDoor deze verzachting versmelten de oppervlakken enigszins en worden resterende luchtbellen verwijderd zonder dat het polymeer volledig smelt.

3. Vorming van compacte agglomeraten

Het resultaat is een dichte, onregelmatige agglomeratie met een aanzienlijk kleiner vrij volume en een verbeterde stabiliteit.

Typische bereiken voor de bulkdichtheid na verdichting:

- 400–600 kg/m³ (meest voorkomend)

- Tot 650–700 kg/m³ onder geoptimaliseerde omstandigheden

Dit komt ongeveer overeen met een 6–10× toename vergeleken met de toestand vóór de verdichting.

Volumevermindering en de gevolgen daarvan voor de logistiek.

Verdichting vermindert het volume van het LDPE-foliemateriaal met ongeveer 70–85% (volumevermindering van 6:1 tot 10:1), wat verschillende directe voordelen heeft:

- Efficiëntere containerbelading

- Lagere vrachtkosten per ton

- Verminderd aantal transportcycli

Door omvangrijke vlokken om te zetten in agglomeraten met een hogere bulkdichtheid, kan het transport worden beperkt door gewicht in plaats van volume – een essentiële kostenbesparende factor voor de wereldwijde recyclinglogistiek.

Verbeterde toevoer en processtabiliteit

Vlokken van folie met een lage dichtheid veroorzaken vaak:

- Freelancen en invallen in de horeca

- Overbelasting of ondervoeding bij extruders

- Inconsistente smeltstroom

Na verdichting is het materiaal:

- Stroomt consistenter

- Vermindert het ontstaan van klontjes en pluizen.

- Zorgt voor een stabielere invoer voor de apparatuur verderop in het proces.

Dit verbetert de efficiëntie, vermindert stilstandtijd en verhoogt de algehele recyclingcapaciteit.

Energieoverwegingen in vergelijking met thermisch drogen

Mechanische verdichting biedt voordelen ten opzichte van thermische droging:

- Lager energieverbruik

- Verminderd risico op thermische degradatie

- Restwarmte zorgt voor voorverwarming van het materiaal.

- Grote droogovens of warmtebronnen zijn niet nodig.

Deze voordelen maken mechanische verdichting aantrekkelijk voor recyclingbedrijven die het totale energieverbruik van hun proces willen optimaliseren.

Het verschil tussen bulkdichtheid en werkelijke materiaaldichtheid

Het is belangrijk om onderscheid te maken:

- Bulkdichtheid — massa per volume-eenheid inclusief lege ruimtes (belangrijk voor logistiek en voeding)

- Werkelijke dichtheid — intrinsieke polymeerdichtheid (LDPE ≈ 0,91–0,93 g/cm³)

Mechanische verdichting verhoogt bulkdichtheid, Dit is niet de werkelijke polymeerdichtheid. Het materiaal blijft onder de werkelijke dichtheid, tenzij het volledig gesmolten en tot korrels geperst is.

Wanneer verdichting bijzonder gunstig is

Filmverdichting biedt toegevoegde waarde in situaties waar:

- Transportkosten zijn de belangrijkste factor in de economische haalbaarheid van recycling.

- Variabiliteit in de grondstoffen belemmert stabiele extrusie.

- Ruimtegebrek beperkt de mogelijkheden voor opslag of het klaarzetten van materialen.

- Een consistente aanvoer is essentieel voor de betrouwbaarheid van het daaropvolgende proces.

Praktische overwegingen met betrekking tot de uitrusting

Veel recyclingbedrijven gebruiken mechanische compressie- en ontwateringssystemen als onderdeel van hun productielijnen voor folie. Bij het beoordelen van procesalternatieven is het nuttig om rekening te houden met het benodigde vermogen, de doorvoercapaciteit, het zeefoppervlak en de onderhoudsvereisten.

Voor bedrijven die industriële oplossingen zoeken voor het persen en ontwateren van plastic folie, kunt u hier de beschikbare apparatuur bekijken:

(Opmerking: de bovenstaande link biedt context over de apparatuur; dit artikel richt zich op de procesvoordelen.)

Conclusie

Bij recyclinglijnen voor LDPE-folie verbetert mechanische verdichting de bulkdichtheid aanzienlijk, verlaagt de transportkosten en stabiliseert de materiaaltoevoer. Door te begrijpen hoe de bulkdichtheid verandert vóór en na verdichting – en hoe het materiaalgedrag verandert tijdens logistiek en verdere verwerking – kunnen recyclingbedrijven betere technische beslissingen nemen en consistentere productieresultaten behalen.