Recycling Nieuws

In de wereld van recycling is niet al het afval hetzelfde. Hoewel harde kunststoffen (zoals flessen en buizen) gemakkelijk te pletten zijn, Zachte materialen – met name plastic folies en textielvezels – zijn notoir moeilijk te verwerken.

Ze wikkelen zich om rotors, blokkeren zeven en smelten door wrijving. Toch vormen ze een enorm deel van de afvalstroom.

Om van deze problematische materialen winst te maken, is standaard vermalen niet voldoende. Je hebt shreddertechnologie met een hoog koppel en lage snelheid nodig. Deze gids onderzoekt hoe gespecialiseerde shredders een revolutie teweegbrengen in de recycling van folie en vezels, waardoor potentieel afval op de stortplaats wordt omgezet in waardevolle grondstoffen.

De uitdaging: het "zachte materiaal"-probleem

Voordat we de oplossing begrijpen, moeten we de uitdaging respecteren.

- Kunststoffolies (LDPE/LLDPE/PP): Lichtgewicht en flexibel. In een standaard granulator hebben folies de neiging om te "zweven" in plaats van te worden aangevoerd, of erger nog, zich strak om de hoofdas te wikkelen, wat tot stilstand leidt.

- Vezels (textiel, tapijten, PP-raffia): Extreem hoge treksterkte. Ze breken niet gemakkelijk; ze scheuren. Zonder de juiste snijgeometrie kunnen ze catastrofale verstoppingen en motorstoringen veroorzaken.

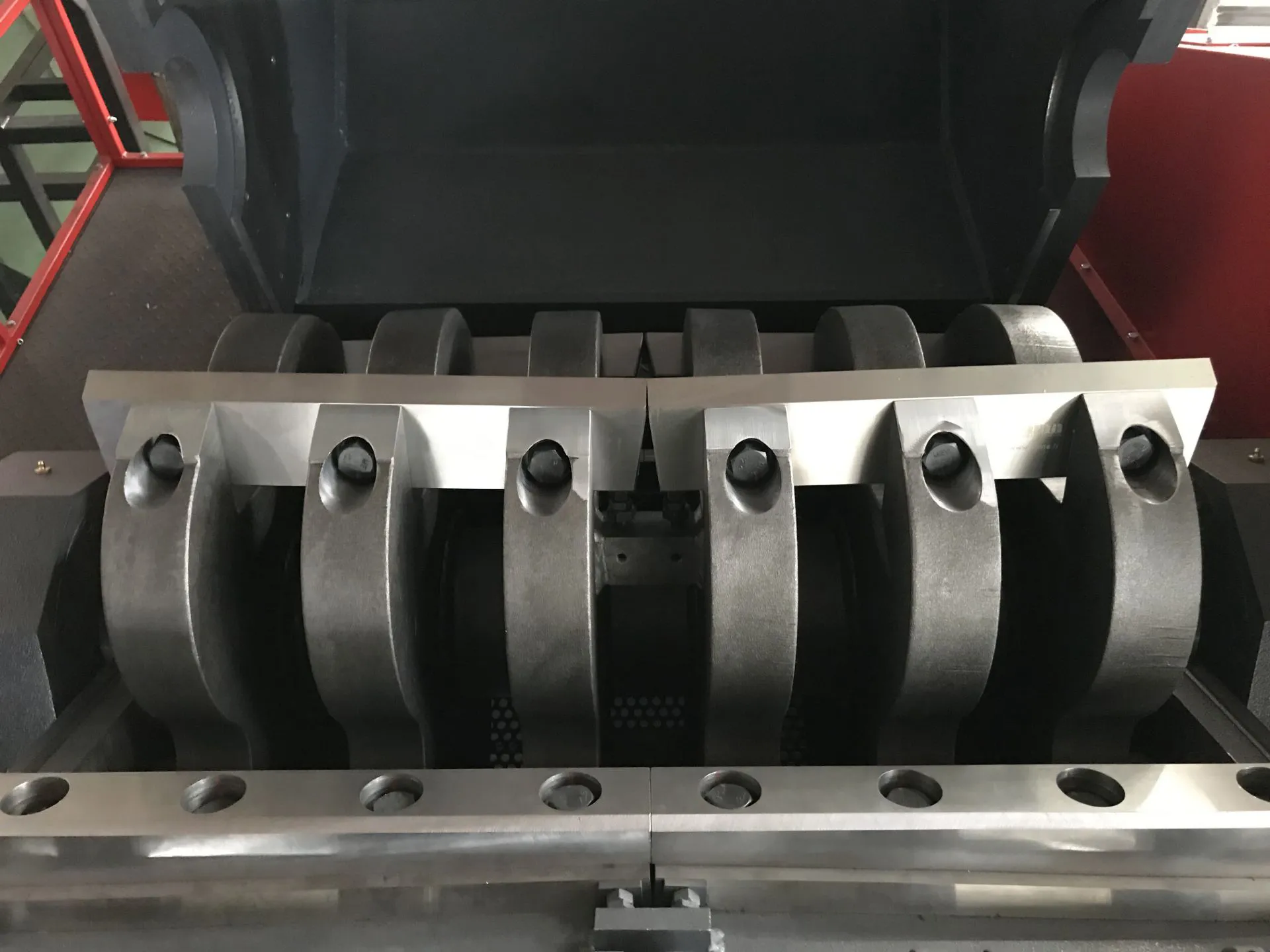

De oplossing: Versnippertechnologie met één as

De industriestandaard voor het overwinnen van deze uitdagingen is de Enkelvoudige as-shredder. In tegenstelling tot hogesnelheidsgranulatoren werken deze machines op lagere snelheden met een enorm koppel, waarbij een hydraulische cilinder het materiaal tegen de rotor duwt.

1. Een revolutie teweegbrengen in de recycling van vezels en textiel.

Textielafval – van oude kleding tot industriële tapijten – vereist een machine die door taaie synthetische vezels heen kan snijden zonder dat ze in de knoop raken.

Een gespecialiseerde Enkelassige versnipperaar voor textielafval is speciaal voor dit doel ontworpen.

- Anti-opwindontwerp: De rotorbladen zijn zo geplaatst dat lange vezels zich niet om de as kunnen wikkelen.

- Procesintegratie: Door bulktextiel in uniforme stukken te verkleinen, bereidt de shredder het materiaal voor op vervolgprocessen, waardoor een vlotte aanvoer naar de volgende processen wordt gegarandeerd. Kunststof pelletiseermachines zonder de extruderopening te overbruggen of te blokkeren.

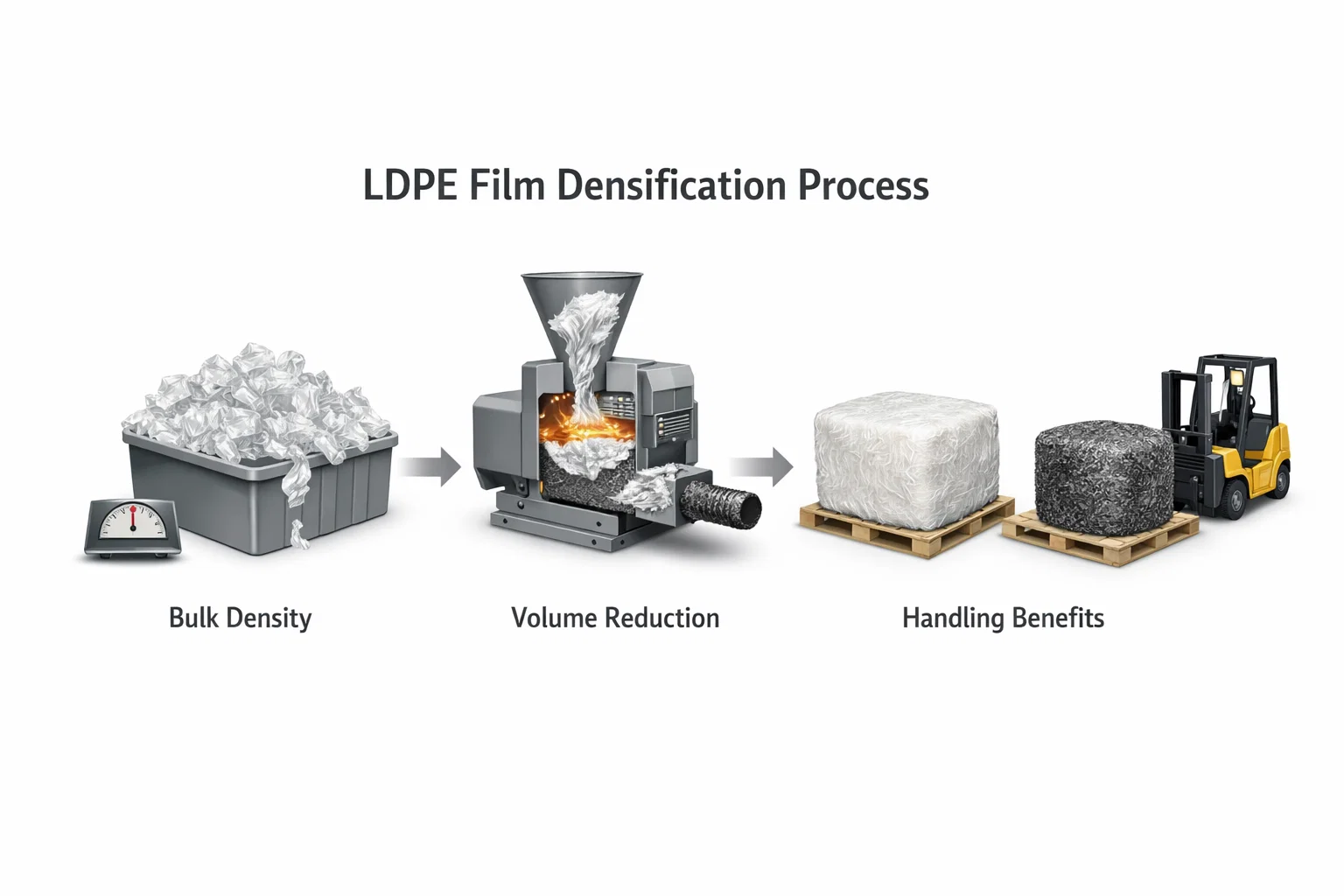

- Volumevermindering: Losse textielproducten zijn volumineus en duur om te vervoeren. Versnipperen verhoogt de bulkdichtheid aanzienlijk, waardoor de logistiek wordt geoptimaliseerd.

2. Optimalisatie van de verwerking van plastic folie

Voor landbouwfolie, krimpfolie en gebruikte plastic zakken fungeert de shredder als de cruciale "eerste stap" in het wasproces.

- Voorbereiding vóór het wassen: Je kunt een hele baal folie niet effectief wassen. Versnipperen opent het materiaal, waardoor een groter oppervlak bloot komt te liggen.

- Dieptereiniging: Deze verkleining is essentieel voor de volgende fase. Het zorgt ervoor dat water en mechanische kracht vuil, zand en andere verontreinigingen effectief kunnen verwijderen in de daaropvolgende fase. Wrijvingsschroefring.

- Bescherming van apparatuur: Door de folie tot een constante grootte te verkleinen (bijvoorbeeld 40-60 mm), voorkomt u verstoppingen in pompen en transportbanden verderop in de lijn.

Duurzaamheid en efficiëntie gaan hand in hand.

Investeren in de juiste papiervernietiger is niet alleen een operationele beslissing, maar ook een duurzaamheidsstrategie.

- De cirkel rondmaken: Door lastige materialen zoals vervuilde landbouwfolie of afgedankte tapijten effectief te verwerken, kunnen recyclingbedrijven grondstoffen terugwinnen die voorheen als "te moeilijk te recyclen" werden beschouwd en op stortplaatsen belandden.

- Energie-efficiëntie: Moderne shredders met slimme besturingssystemen (zoals automatisch omkeren bij overbelasting) verbruiken minder energie per ton in vergelijking met verouderde, brute-krachtvergruizingsmethoden.

- Gerecyclede materialen van hogere kwaliteit: Een schone, gelijkmatige snede leidt tot betere wasresultaten en uiteindelijk tot een hoogwaardigere gerecyclede korrel die een betere marktprijs oplevert.

Conclusie

Versnipperaars zijn de poortwachters van de recyclinginstallatie. Voor harde materialen zijn ze nuttig; voor... films en vezels, Ze zijn verplicht.

Of u nu te maken hebt met zeer sterk PP-raffia of vervuilde landbouwfolie, het verschil tussen een winstgevende onderneming en een onderhoudsramp ligt vaak in uw keuze van shredder. Door gebruik te maken van geavanceerde apparatuur zoals de Enkelassige versnipperaar voor textielafval, Zo zorgt u ervoor dat uw productielijn soepel verloopt – van de eerste snede, via de frictiewasser, tot aan het uiteindelijke pelletiseren.

https://www.energycle.com/plastic-shredders/textile-waste-single-shaft-shredder/

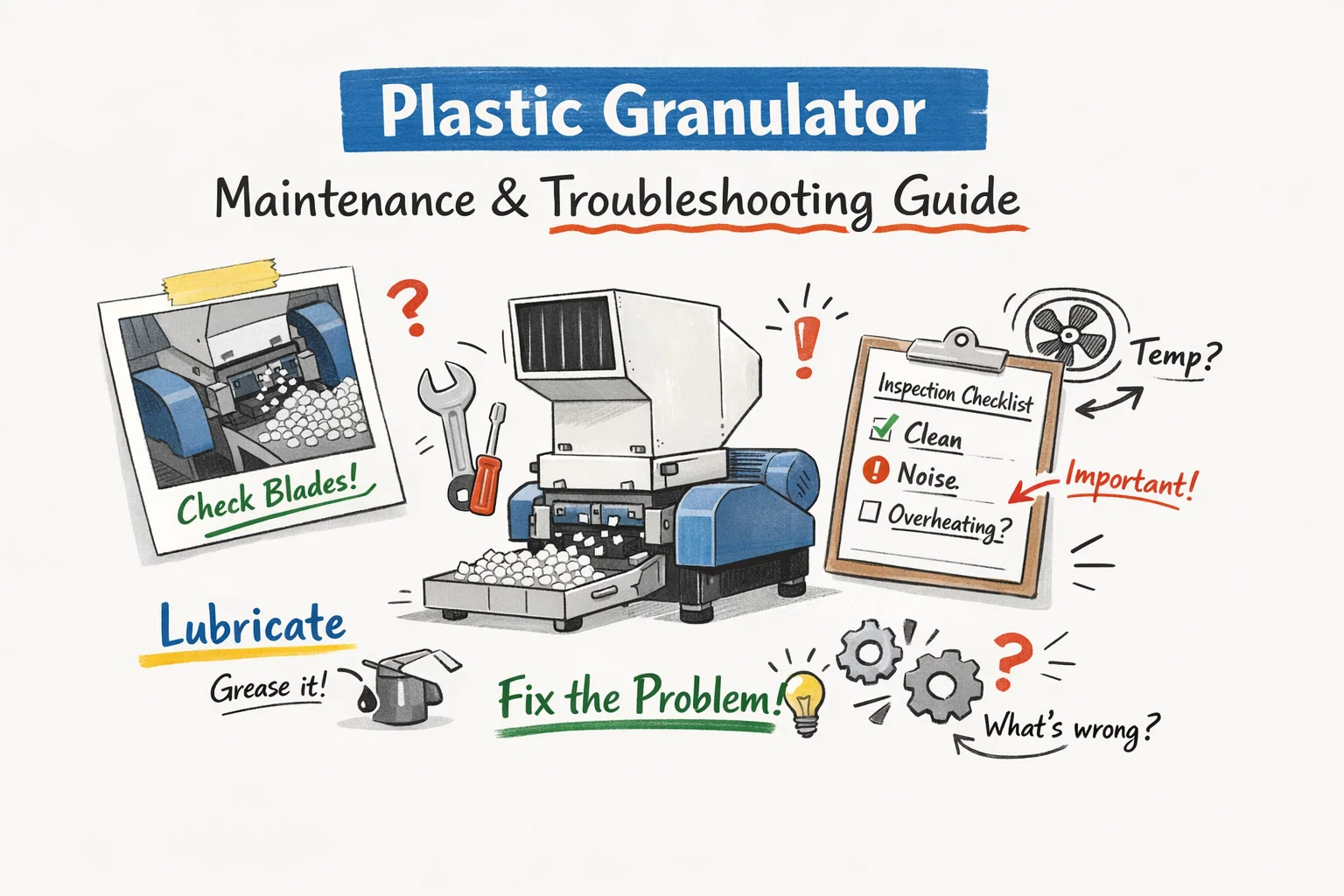

Kunststof granulatoren Ze vormen een essentieel onderdeel van de dagelijkse werkzaamheden in recyclingfabrieken en zijn verantwoordelijk voor het verkleinen van plastic afval tot uniforme korrels voor verdere verwerking. Na verloop van tijd kunnen slijtage, vervuiling en onjuist gebruik echter de prestaties aanzienlijk verminderen en de stilstandtijd verlengen.

Deze handleiding richt zich op Praktisch onderhoud, probleemoplossing en beste operationele procedures Om recyclingbedrijven te helpen de levensduur van hun apparatuur te verlengen, een stabiele productie te handhaven en ongeplande stilstanden te verminderen, zonder dat dit overlapt met beslissingen over de selectie of aanschaf van apparatuur.

Waarom goed onderhoud van granulatoren belangrijk is in recyclingbedrijven

Bij continue recyclingprocessen wordt een kunststofgranulator blootgesteld aan wisselende materialen, schurende verontreinigingen en hoge mechanische belastingen. Zonder een gestructureerd onderhoud kunnen zelfs goed ontworpen machines voortijdige slijtage en een afnemende prestatie vertonen.

Effectief onderhoud helpt bij:

- Zorg voor een constante korrelkwaliteit gedurende lange productiecycli.

- Verminder onverwachte storingen en noodreparaties.

- Verleng de operationele levensduur van slijtageonderdelen.

- Verbeter de algehele efficiëntie en veiligheid van de installatie.

Voor recyclingbedrijven die met krappe marges werken, is preventief onderhoud vaak kosteneffectiever dan reparaties die achteraf moeten worden uitgevoerd.

Essentiële onderhoudstaken voor kunststofgranulatoren

Een gestructureerd onderhoudsschema garandeert een stabiele werking onder reële recyclingomstandigheden. De volgende taken worden aanbevolen voor de meeste industriële recyclingomgevingen.

Dagelijks onderhoud

- Reinig de trechter en het invoergebied om ophoping van materiaal te voorkomen.

- Controleer de snijkamer op achtergebleven plastic of verontreiniging.

- Controleer de messen en schermen op vroege tekenen van slijtage.

- Controleer de smeerpunten op basis van het aantal bedrijfsuren en de belasting.

Wekelijks onderhoud

- Reinig de luchtfilters om een goede koeling en luchtstroom te garanderen.

- Controleer de aandrijfriemen en koppelingen op spanning en uitlijning.

- Controleer de elektrische aansluitingen op loszittende verbindingen of oververhitting.

- Verwijder stofophoping van buitenoppervlakken.

Maandelijks onderhoud

- Controleer de uitlijning van rotor en stator onder bedrijfsomstandigheden.

- Controleer de lagers op abnormale geluiden of temperatuurstijgingen.

- Reinig en smeer de versnellingsbak indien nodig.

- Test veiligheidssystemen zoals noodstops en vergrendelingen.

Jaarlijkse of geplande onderhoudsbeurt

- Vervang slijtagegevoelige onderdelen zoals messen, zeven en lagers.

- Controleer de constructie-elementen op vermoeiing of scheuren.

- Controleer de machinekalibratie opnieuw om de snij-efficiëntie te herstellen.

- Controleer de operationele logboeken om terugkerende problemen te identificeren.

Veelvoorkomende problemen met kunststofgranulatoren oplossen

Zelfs bij regelmatig onderhoud kunnen er nog operationele problemen optreden. Vroegtijdige diagnose kan voorkomen dat kleine problemen escaleren.

De granulator start niet.

- Controleer of de stroomvoorziening stabiel is en de spanning correct is.

- Controleer de veiligheidsschakelaars en vergrendelingen.

- Zorg ervoor dat het noodstopcircuit volledig is gereset.

Verminderde output of doorvoer

- Controleer de scherpte van het mes en de snijopening.

- Controleer de zeven op verstopping of vervorming.

- Controleer of de deeltjesgrootte en de stroomsnelheid van het invoermateriaal consistent zijn.

Inconsistente korrelgrootte

- Controleer de messen en zeven op ongelijkmatige slijtage.

- Controleer of de rotor en stator correct zijn uitgelijnd.

- Evalueer de consistentie en de mate van verontreiniging van het invoermateriaal.

Overmatig lawaai of trillingen

- Controleer de lagers en bevestigingspunten.

- Controleer op rotoronbalans veroorzaakt door ongelijkmatige slijtage.

- Zorg ervoor dat de machine correct waterpas staat en verankerd is.

Operationele best practices voor het verbeteren van de prestaties van granulatoren

Naast routineonderhoud speelt operationele discipline een belangrijke rol in de prestaties op lange termijn.

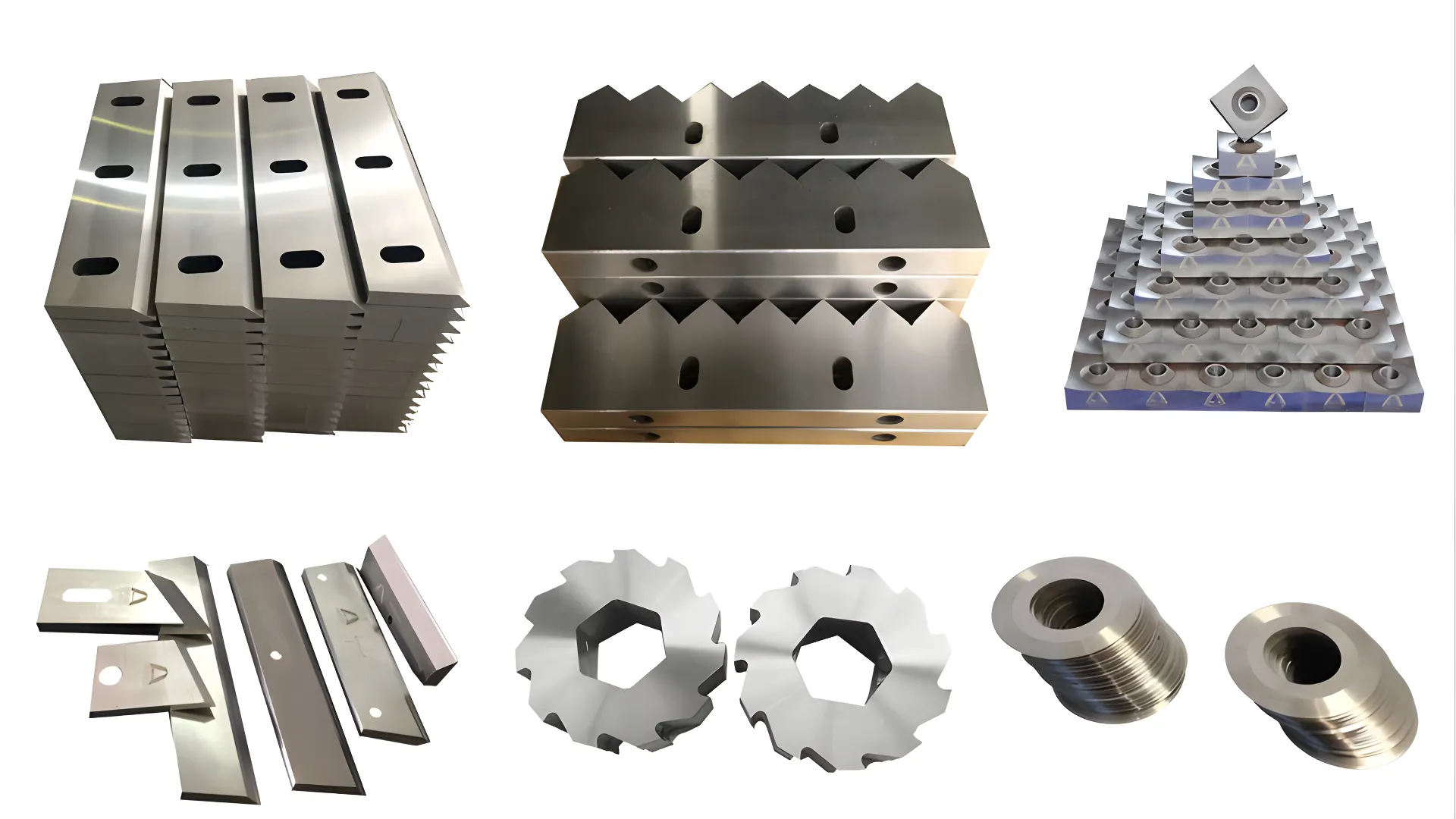

Gebruik voor de toepassing geschikte messen en zeven.

Door snijcomponenten te kiezen die passen bij het materiaalsoort, de dikte en de hardheid, wordt het energieverbruik en de slijtage verminderd.

Zorg voor een stabiel voederproces.

Plotselinge schommelingen in de toevoer of onregelmatige toevoer verhogen de mechanische belasting en versnellen de slijtage van de messen.

Monitor trends in energieverbruik

Een geleidelijke toename van het stroomverbruik duidt vaak op slijtage van de messen, verstopping van het filter of problemen met de lagers, voordat er zichtbare symptomen optreden.

Pas waar mogelijk voorspellend onderhoud toe.

Conditiebewaking, trillingsanalyse en temperatuurregistratie helpen storingen vroegtijdig op te sporen en ongeplande stilstand te verminderen.

Wanneer onderhoud alleen niet langer volstaat

Onderhoud kan de levensduur verlengen, maar het kan capaciteitsbeperkingen, structurele vermoeidheid of veranderende productievereisten niet oneindig compenseren.

Als een recyclingbedrijf te maken krijgt met:

- Aanhoudende afname van de doorvoer

- Toenemende trillingen ondanks herhaalde reparaties.

- Structurele slijtage die de veiligheid of betrouwbaarheid beïnvloedt

Het is wellicht tijd om te evalueren. vervanging van apparatuur of systeemupgrades.

Voor bedrijven die op zoek zijn naar nieuwe oplossingen, kunt u hier onze opties voor industriële kunststofgranulatoren bekijken:

https://www.energycle.com/plastic-granulators/

(Enkelvoudig referentiepunt voor evaluatiedoeleinden; de onderhoudsrichtlijnen blijven onafhankelijk van het type apparatuur.)

Conclusie

Onderhoud aan kunststofgranulatoren is meer dan alleen een checklist; het is een operationele strategie die direct van invloed is op de productiviteit, veiligheid en kostenbeheersing in recyclingbedrijven. Door preventief onderhoud, gestructureerde probleemoplossing en een gedisciplineerde bedrijfsvoering te combineren, kunnen recyclingbedrijven betrouwbaardere prestaties en een langere levensduur van hun apparatuur realiseren.

Een duidelijke scheiding tussen operationele richtlijnen En selectie van apparatuur Dit zorgt voor betere besluitvorming in elke fase van het recyclingproces.

Veelgestelde vragen (FAQ)

Hoe vaak moeten de messen van een granulator worden onderhouden?

De onderhoudsintervallen zijn afhankelijk van de schurende werking van het materiaal, de mate van vervuiling en het aantal bedrijfsuren. In industriële recyclingomgevingen is een inspectie om de 100-300 uur gebruikelijk.

Zijn aftermarket-onderdelen geschikt voor recycling?

Hoewel aftermarket-onderdelen de kosten op korte termijn kunnen verlagen, kunnen de compatibiliteit en duurzaamheid variëren. Inconsistente onderdelen leiden vaak tot snellere slijtage en een instabiele werking.

Hoe moeten operators worden opgeleid voor het dagelijkse onderhoud?

Operators dienen een gedocumenteerde checklist te volgen met betrekking tot reiniging, inspectie en veiligheidscontrole. Praktische training en toezicht zijn essentieel voor consistentie.

Wat moet er gebeuren in geval van een plotselinge storing?

Schakel de machine veilig uit, onderbreek de stroomtoevoer en analyseer het probleem systematisch. Herhaalde storingen duiden meestal op dieperliggende mechanische of operationele problemen.

Ons plastic folie schroefpers (Knijp-/verdichtings)systemen zijn voornamelijk bedoeld voor Europa en Noord-Amerika, waar recyclingbedrijven met een gedeelde realiteit te maken hebben: hogere arbeidskosten, strengere kwaliteitseisen en stijgende energieprijzen. Kopers in deze regio's geven doorgaans de voorkeur aan apparatuur die het volgende kan leveren:

- Stabiele vochtreductie voor gewassen film (om de extrusiestabiliteit en de pelletkwaliteit te verbeteren)

- Lagere bedrijfskosten door efficiënte ontwatering en warmtebenutting

- Constante doorvoer met minimale tussenkomst van de operator

- Betrouwbare prestaties bij veeleisende grondstoffen. (bedrukte film, gemengde film, natte of verontreinigde film)

Europa (EU/VK): De vraag is het grootst in landen met een volwaardige recyclinginfrastructuur en ambitieuze doelstellingen voor de recycling van verpakkingen, met name Duitsland, Italië, Frankrijk, Spanje, Nederland, Polen en het Verenigd Koninkrijk. Deze markten vereisen vaak een strengere controle op verontreiniging en vocht om te voldoen aan de kwaliteitseisen voor de korrels die verderop in het proces worden geproduceerd.

Noord-Amerika (VS/Canada): Veel fabrieken breiden hun capaciteit uit om meer gebruikte consumentenfolie en commerciële/industriële folie te verwerken. Veelvoorkomende prioriteiten zijn automatisering, bedrijfszekerheid en het verlagen van het energieverbruik per ton, met behoud van een constante pelletkwaliteit voor hoogwaardige toepassingen.

Wat is een schroefperssysteem voor plastic folie (knijper/verdichter)?

Een schroefperssysteem voor plastic folie is een mechanische ontwatering + verdichtingsfase Het wordt gebruikt na een filmwaslijn. Het verwijdert overtollig water uit de gewassen film. compressie en afschuiving, waarbij natte, pluizige folie wordt omgezet in een heet, verdicht, vochtarm product dat betrouwbaarder in een extruder en pelletiseermachine terechtkomt.

In een typische filmlijn bevindt de schroefpers zich na:

sorteren → versnipperen → wassen → (wrijvings-/vlotterspoeling) → mechanisch ontwateren → schroefpers (knijper) → extrusie → pelletiseren

In vergelijking met eenvoudige centrifuges of simpele persrollen kan een goed ontworpen schroefpers het volgende leveren:

- Lager en stabieler vochtgehalte

- Hete, gecomprimeerde output (verdichte film)

- Verminderde luchtinsluiting vóór extrusie

- Betere lijnstabiliteit onder reële variaties in grondstoffen

Waarom vochtbeheersing direct van invloed is op de kosten en de kwaliteit van pellets

Vocht is niet alleen "water". Bij het recyclen van folie gaan vochtproblemen vaak gepaard met:

- wasmiddelresten, fijne verontreinigingen en organische sporen

- inkt vluchtige stoffen (geprinte film)

- ongelijkmatige droging als gevolg van variaties in de filmdikte

- water opgesloten in plooien en meerlaagse structuren

Als het vochtgehalte instabiel is, moet de extruder daartegen vechten. Het resultaat is bekend bij elke folierecycler:

- luchtbellen/holtes in korrels

- instabiele smeltdruk

- frequente schermvervanging (verontreiniging + gels)

- lagere doorvoer of gedwongen vertragingen

- hoger energieverbruik per ton

- meer afval en meer ingrijpen van de operator

Een schroefpers pakt het probleem al in een eerder stadium aan – voordat de extruder een “droger” wordt.”

Primaire kopers: Voor wie is dit systeem bedoeld?

Dit systeem is ontworpen voor bedrijven die gewassen plasticfolie willen omzetten in stabiele, hoogwaardige grondstoffen voor extrusie en granulering. Typische klanten zijn onder andere:

1) Recyclingbedrijven voor plasticfolie (gebruik van consumentenafval en industrieel afval)

- Operators verwerken LDPE/LLDPE-folie, rekfolie, verpakkingsfolie, boodschappentassen, landbouwfolie en gemengde flexibele kunststoffen

- Fabrieken die een volledige productielijn draaien: sorteren → versnipperen → wassen → ontwateren/uitpersen → extrusie → pelletiseren

2) Pelletiseer-/granuleerinstallaties

- Producenten stappen over van eenvoudige ontwatering naar betere vochtbeheersing voor een verbeterde smeltstabiliteit.

- Planten die zich richten op een hogere korrelconsistentie, minder luchtbellen/holtes en een verminderde geur. veroorzaakt door restvocht en vluchtige stoffen

3) Integrators van waslijninstallaties & EPC/Turnkey lijnbouwers

- Ingenieursbureaus en systeemintegratoren die complete folierecyclinglijnen leveren en een betrouwbare pers-/verdichtingsfase nodig hebben om het rendement van het gehele systeem te optimaliseren.

4) Afvalbeheer en MRF-exploitanten breiden uit naar folierecycling.

- Verwerkers voegen mogelijkheden voor folierecycling toe om meer waarde te halen uit flexibele verpakkingsstromen.

5) Kunststofverwerkers en -fabrikanten met interne recycling

- Fabrieken hergebruiken intern filmafval en streven naar lagere afvalverwerkingskosten en een efficiëntere herverwerking.

Typische besluitvormers

In Europa en Noord-Amerika worden aankoopbeslissingen doorgaans gestuurd door:

- Fabriekseigenaren / Algemeen directeuren (ROI en capaciteit)

- Operations Managers (beschikbaarheid, personeelsbezetting, stabiliteit)

- Procesingenieurs (vochtdoelstellingen, pelletkwaliteit, lijnintegratie)

- Onderhoudsmanagers (bruikbaarheid en slijtageonderdelen)

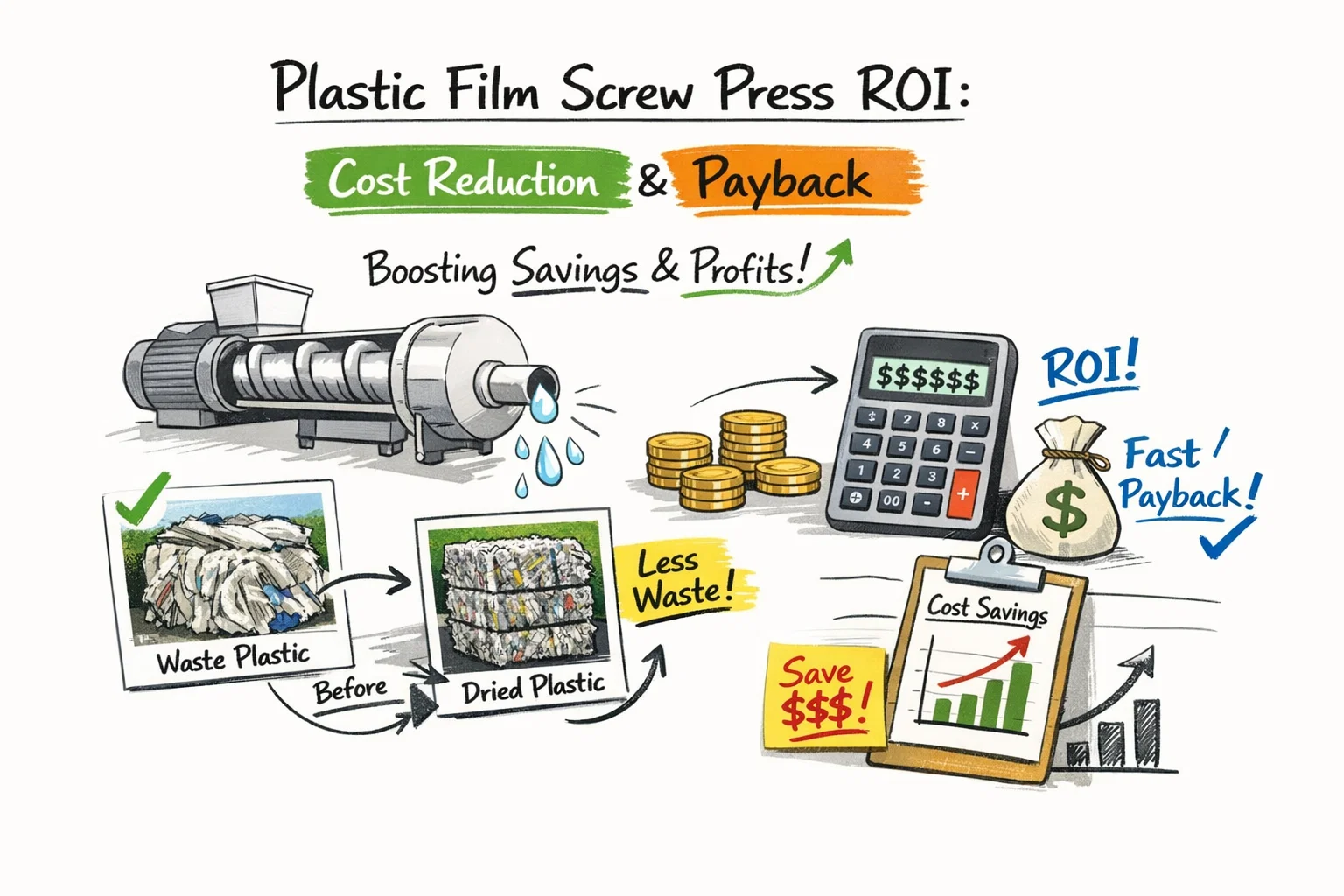

Kostenbesparing: Waar de schroefpers een reëel rendement oplevert

Wanneer bedrijven een schroefperssysteem evalueren, is de belangrijkste vraag niet "hoe het werkt", maar waar het geld wordt bespaard. In de praktijk worden besparingen doorgaans op vijf gebieden gerealiseerd:

1) Hogere doorvoer en minder vertragingen

Natte film gedraagt zich onvoorspelbaar en kan de aanvoerleidingen overbelasten, brugvorming veroorzaken of de extruder dwingen om op een lagere snelheid te draaien. Een schroefpers produceert dicht, warm, consistent materiaal, wat de toevoer verbetert en de extrusie stabiliseert.

Praktische gevolgen:

- stabielere smeltdruk

- minder noodstops

- verbeterde doorlooptijd per shift

- Het is gemakkelijker om de beoogde output te handhaven.

2) Lager energieverbruik per ton

Als er vocht in de extruder terechtkomt, wordt er energie verbruikt aan:

- verdampend water

- compensatie voor smeltinstabiliteit

- Het vacuümsysteem zwaarder (en langer) laten draaien

Door water mechanisch te verwijderen (wat over het algemeen goedkoper is dan thermische verwijdering), verlaag je de energiebehoefte stroomafwaarts.

Wat verbetert:

- lager kWh/ton voor extrusie

- minder thermische schokken en minder temperatuurschommelingen

- verminderde warmtebehoefte als gevolg van warmere, verdichte grondstoffen

3) Lagere arbeidskosten door minder interventie

Bij veel filmlijnen is de vaardigheid van de operator essentieel om de variabiliteit te beheersen. Een schroefpers vermindert die variabiliteit juist.

Waar de arbeidskosten dalen:

- minder aanpassingen aan de instellingen van de doseerders en de extruder

- Minder vaak uitschakelen voor reiniging en probleemoplossing.

- Minder tijd kwijt aan het hanteren van pluizige, natte film (handmatig ontstoppen, bruggetjes verwijderen, enz.).

4) Betere pelletkwaliteit (hogere verkoopprijs of bredere kopersgroep)

Vocht en vluchtige stoffen dragen in belangrijke mate bij aan:

- bubbels in korrels

- geur- en stoomgerelateerde defecten

- slechte oppervlakteafwerking

- instabiel MFI-gedrag in de downstream-verwerking

Betere vochtregulatie kan het volgende mogelijk maken:

- een consistentere korrelvorm

- minder klachten/retouren van klanten

- toegang tot toepassingen met een hogere toegevoegde waarde (afhankelijk van de grondstof en het algehele ontwerp van de productielijn)

5) Minder afval, minder stilstand en minder onderhoudsstress

Instabiele natte voeding leidt vaak tot:

- Schermpakket laden en frequentie van wisselen

- besmetting overdracht

- slijtage aan schroeven, verwarmingselementen en stroomafwaartse componenten

- “"Verborgen downtime" als gevolg van constante microstops en herstartcycli.

Een stabiele, verdichte toevoer vermindert de operationele belasting van de gehele productielijn.

ROI-analyse: Hoe bereken je de terugverdientijd in een folierecyclingfabriek?

Een eenvoudig en praktisch ROI-model omvat vier meetbare elementen:

- Extra productie (tonnen/jaar) dankzij verbeterde beschikbaarheid en stabiele doorvoer.

- Energiebesparing (kWh/ton of $/ton) door een lagere droogbelasting en stabiele extrusie

- Arbeidsbesparing ($/jaar) door minder ingrepen en minder onderbrekingen

- Kwaliteitsverbetering ($/ton) als verbeterde pellets een betere prijs opleveren of bredere acceptatie door de klant krijgen.

ROI-formule (vereenvoudigd)

Jaarlijkse winst = (Extra tonnen × Marge per ton) + Energiebesparing + Arbeidsbesparing + Kwaliteitsverbetering

Terugverdienperiode = Systeeminvestering / Jaarlijkse uitkering

Let op: de "marge per ton" moet uw werkelijke marge zijn (verkoopprijs min variabele kosten), niet de omzet.

Voorbeeldscenario voor rendement op investering (ter illustratie)

Om de berekening te verduidelijken, volgt hier een voorbeeld. illustratief voorbeeld (de aantallen variëren per plant en regio):

Plantomstandigheden:

- Gewassen folielijn met een productiecapaciteit van 3.000–6.000 ton per jaar.

- De huidige schommelingen in de luchtvochtigheid veroorzaken regelmatig vertragingen en kwaliteitsproblemen.

Conservatieve aannames over de verbetering na de upgrade van de schroefpers:

- +8% verbetering van de uptime/doorvoer

- -10% energieverbruik per ton voor extrusie

- -1 operatoruur/dag minder interventie (of een gelijkwaardige kostenbesparing)

- Minder afval en herstelwerkzaamheden

Zelfs bij conservatieve aannames wordt het rendement van veel planten bepaald door:

- meer verkoopbare output (tonnen)

- minder onderbrekingen

- lagere totale bedrijfskosten per ton

Als u wilt, kunnen we een aangepaste ROI-tabel Gebruikmakend van uw werkelijke cijfers (capaciteit, kWh-tarief, arbeidsloon en afvalpercentage), zodat de terugverdientijdschatting aansluit bij de doelmarkt van uw locatie.

Belangrijkste prestatiedoelstellingen waar kopers om vragen

Wanneer kopers in de EU/VK en Noord-Amerika schroefperssystemen evalueren, stellen ze doorgaans de volgende vragen:

- Vochtgehalte (niet alleen gemiddelde vochtigheid)

- Doorvoerstabiliteit onder gemengde film en bedrukte film

- Kosten van slijtageonderdelen en vervangingsintervallen

- Gemakkelijke toegang voor reiniging en onderhoud

- Integratiecompatibiliteit met bestaande was- en extrusielijnen

- Automatiseringsfuncties (lastregeling, koppelbeveiliging, alarmlogica)

Hoe het systeem in een was- en pelletiseerlijn kan worden geïntegreerd

Een schroefperssysteem is het meest effectief wanneer het is geïntegreerd als onderdeel van een stabiele productiestroom:

- Stabiel voer van de waslijn (consequent spoelen en mechanisch ontwateren stroomopwaarts)

- Ontwatering en verdichting met schroefpers (mechanische waterafvoer en verdichting)

- Gecontroleerde ontlading (dichte, warme output rechtstreeks naar het toevoersysteem van de extruder)

- Extrusie geoptimaliseerd voor smeltkwaliteit, niet gedwongen om als droger te fungeren

Bij veel upgrades fungeert de schroefpers als "stabilisator" waardoor de extruder dichter bij zijn ontwerpcapaciteit kan draaien.

Veelgestelde vragen (FAQ)

Vraag 1: Kan de schroefpers bedrukte folie en gemengde folie verwerken?

Ja. Bedrukte folie en gemengde folie bevatten doorgaans meer vluchtige stoffen en variaties. De schroefpers helpt door het vochtgehalte en de toevoerdichtheid te stabiliseren, waardoor procesverstoringen verderop in het proces worden verminderd.

Vraag 2: Vervangt het een wasdroger?

In veel filmlijnen wordt de schroefpers gebruikt. vermindert of vereenvoudigt droogbehoeften. Of het thermisch drogen volledig vervangt, hangt af van:

- uw streefvochtgehalte voor extrusie

- uw grondstoftype en verontreiniging

- uw algehele lijnontwerp

Vraag 3: Is het moeilijk voor operators om te gebruiken?

Nee. De meeste systemen zijn ontworpen voor een eenvoudige bediening met:

- lastregeling en koppelbeveiliging

- Alarmen en vergrendelingen wissen

- stabiele output die handmatige tussenkomst vermindert

Vraag 4: Wat is het belangrijkst voor het rendement op investering (ROI): vochtreductie of verdichting?

Beide factoren zijn belangrijk. Vochtreductie verbetert de smeltstabiliteit, terwijl verdichting de toevoer en doorvoer verbetert. Het beste rendement op investering (ROI) wordt meestal behaald met de combinatie van beide.

- stabiel vochtgehalte + stabiele voerdichtheid + minder stops

Bent u klaar om de kosten te verlagen en de pelletstabiliteit te verbeteren?

Als uw fabriek gewassen folie verwerkt en u problemen ondervindt:

- instabiele extrusie

- bellen/holtes

- stilstand door natte toevoer

- hoge operationele kosten per ton

Een schroefperssysteem voor plastic folie is vaak een van de snelste manieren om het rendement op investering (ROI) te verbeteren, omdat het de duurste vervolgstap – extrusie en pelletisering – stabiliseert.

Neem contact met ons op Met uw materiaalsoort (LDPE/LLDPE/gemengde folie), capaciteitsdoel en huidige vochtigheidsgraad kunnen we de juiste configuratie aanbevelen en u helpen de ROI te berekenen op basis van uw lokale elektriciteits- en arbeidskosten.

Deze koopgids legt uit wanneer een plasticvergruizer niet geschikt is, hoe je de keuze maakt tussen een vergruizer en een versnipperaar op basis van de materiaallengte, realistische capaciteitslimieten en welke "zware" opties vaak overbodig zijn.

Dit artikel is bedoeld voor professionals in de recyclingsector en helpt u kostbare fouten te voorkomen en de juiste oplossing voor het verkleinen van de deeltjesgrootte voor uw recyclinglijn te kiezen.