Recycling Nieuws

Ons plastic folie schroefpers (Knijp-/verdichtings)systemen zijn voornamelijk bedoeld voor Europa en Noord-Amerika, waar recyclingbedrijven met een gedeelde realiteit te maken hebben: hogere arbeidskosten, strengere kwaliteitseisen en stijgende energieprijzen. Kopers in deze regio's geven doorgaans de voorkeur aan apparatuur die het volgende kan leveren:

- Stabiele vochtreductie voor gewassen film (om de extrusiestabiliteit en de pelletkwaliteit te verbeteren)

- Lagere bedrijfskosten door efficiënte ontwatering en warmtebenutting

- Constante doorvoer met minimale tussenkomst van de operator

- Betrouwbare prestaties bij veeleisende grondstoffen. (bedrukte film, gemengde film, natte of verontreinigde film)

Europa (EU/VK): De vraag is het grootst in landen met een volwaardige recyclinginfrastructuur en ambitieuze doelstellingen voor de recycling van verpakkingen, met name Duitsland, Italië, Frankrijk, Spanje, Nederland, Polen en het Verenigd Koninkrijk. Deze markten vereisen vaak een strengere controle op verontreiniging en vocht om te voldoen aan de kwaliteitseisen voor de korrels die verderop in het proces worden geproduceerd.

Noord-Amerika (VS/Canada): Veel fabrieken breiden hun capaciteit uit om meer gebruikte consumentenfolie en commerciële/industriële folie te verwerken. Veelvoorkomende prioriteiten zijn automatisering, bedrijfszekerheid en het verlagen van het energieverbruik per ton, met behoud van een constante pelletkwaliteit voor hoogwaardige toepassingen.

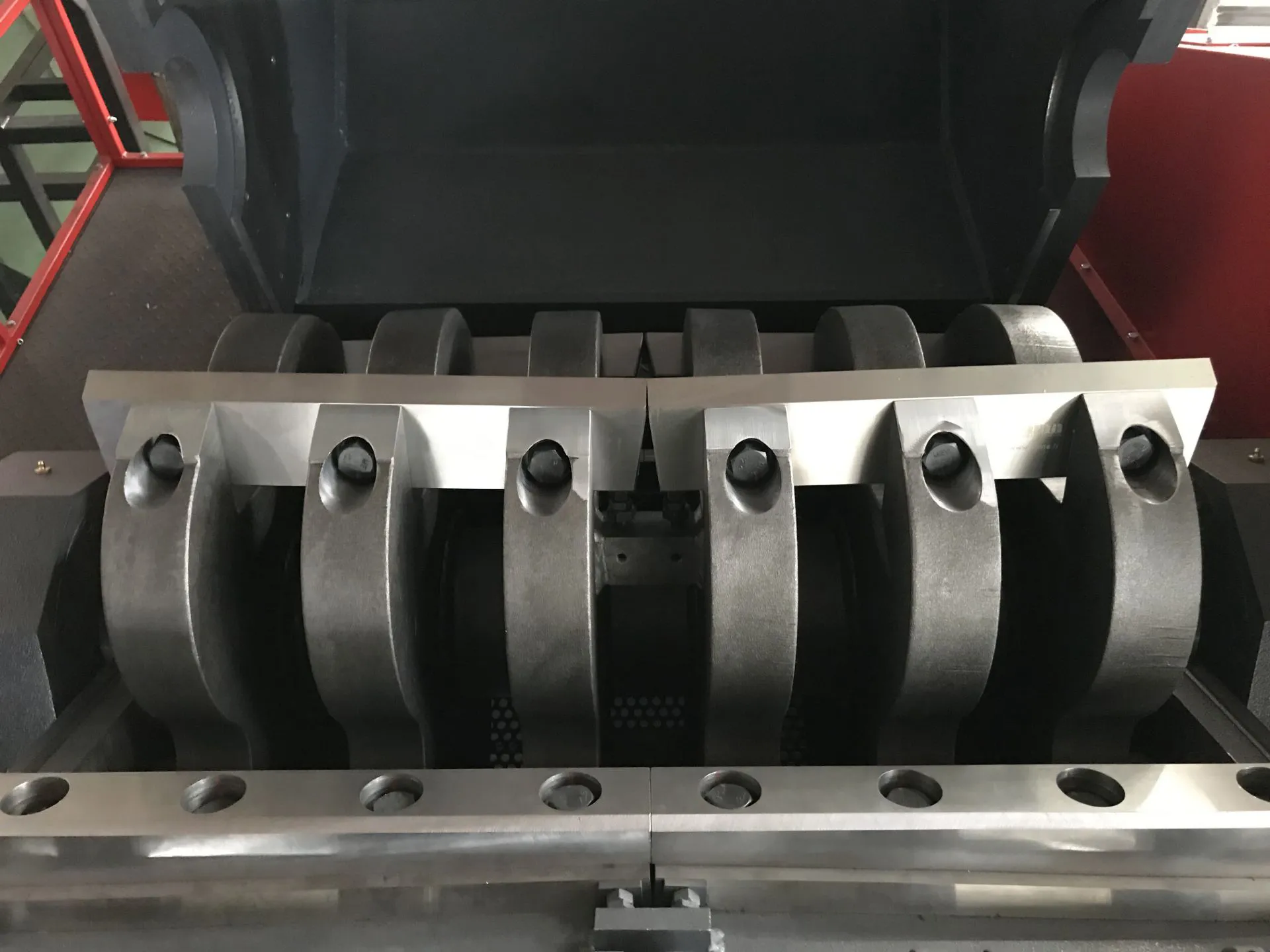

Wat is een schroefperssysteem voor plastic folie (knijper/verdichter)?

Een schroefperssysteem voor plastic folie is een mechanische ontwatering + verdichtingsfase Het wordt gebruikt na een filmwaslijn. Het verwijdert overtollig water uit de gewassen film. compressie en afschuiving, waarbij natte, pluizige folie wordt omgezet in een heet, verdicht, vochtarm product dat betrouwbaarder in een extruder en pelletiseermachine terechtkomt.

In een typische filmlijn bevindt de schroefpers zich na:

sorteren → versnipperen → wassen → (wrijvings-/vlotterspoeling) → mechanisch ontwateren → schroefpers (knijper) → extrusie → pelletiseren

In vergelijking met eenvoudige centrifuges of simpele persrollen kan een goed ontworpen schroefpers het volgende leveren:

- Lager en stabieler vochtgehalte

- Hete, gecomprimeerde output (verdichte film)

- Verminderde luchtinsluiting vóór extrusie

- Betere lijnstabiliteit onder reële variaties in grondstoffen

Waarom vochtbeheersing direct van invloed is op de kosten en de kwaliteit van pellets

Vocht is niet alleen "water". Bij het recyclen van folie gaan vochtproblemen vaak gepaard met:

- wasmiddelresten, fijne verontreinigingen en organische sporen

- inkt vluchtige stoffen (geprinte film)

- ongelijkmatige droging als gevolg van variaties in de filmdikte

- water opgesloten in plooien en meerlaagse structuren

Als het vochtgehalte instabiel is, moet de extruder daartegen vechten. Het resultaat is bekend bij elke folierecycler:

- luchtbellen/holtes in korrels

- instabiele smeltdruk

- frequente schermvervanging (verontreiniging + gels)

- lagere doorvoer of gedwongen vertragingen

- hoger energieverbruik per ton

- meer afval en meer ingrijpen van de operator

Een schroefpers pakt het probleem al in een eerder stadium aan – voordat de extruder een “droger” wordt.”

Primaire kopers: Voor wie is dit systeem bedoeld?

Dit systeem is ontworpen voor bedrijven die gewassen plasticfolie willen omzetten in stabiele, hoogwaardige grondstoffen voor extrusie en granulering. Typische klanten zijn onder andere:

1) Recyclingbedrijven voor plasticfolie (gebruik van consumentenafval en industrieel afval)

- Operators verwerken LDPE/LLDPE-folie, rekfolie, verpakkingsfolie, boodschappentassen, landbouwfolie en gemengde flexibele kunststoffen

- Fabrieken die een volledige productielijn draaien: sorteren → versnipperen → wassen → ontwateren/uitpersen → extrusie → pelletiseren

2) Pelletiseer-/granuleerinstallaties

- Producenten stappen over van eenvoudige ontwatering naar betere vochtbeheersing voor een verbeterde smeltstabiliteit.

- Planten die zich richten op een hogere korrelconsistentie, minder luchtbellen/holtes en een verminderde geur. veroorzaakt door restvocht en vluchtige stoffen

3) Integrators van waslijninstallaties & EPC/Turnkey lijnbouwers

- Ingenieursbureaus en systeemintegratoren die complete folierecyclinglijnen leveren en een betrouwbare pers-/verdichtingsfase nodig hebben om het rendement van het gehele systeem te optimaliseren.

4) Afvalbeheer en MRF-exploitanten breiden uit naar folierecycling.

- Verwerkers voegen mogelijkheden voor folierecycling toe om meer waarde te halen uit flexibele verpakkingsstromen.

5) Kunststofverwerkers en -fabrikanten met interne recycling

- Fabrieken hergebruiken intern filmafval en streven naar lagere afvalverwerkingskosten en een efficiëntere herverwerking.

Typische besluitvormers

In Europa en Noord-Amerika worden aankoopbeslissingen doorgaans gestuurd door:

- Fabriekseigenaren / Algemeen directeuren (ROI en capaciteit)

- Operations Managers (beschikbaarheid, personeelsbezetting, stabiliteit)

- Procesingenieurs (vochtdoelstellingen, pelletkwaliteit, lijnintegratie)

- Onderhoudsmanagers (bruikbaarheid en slijtageonderdelen)

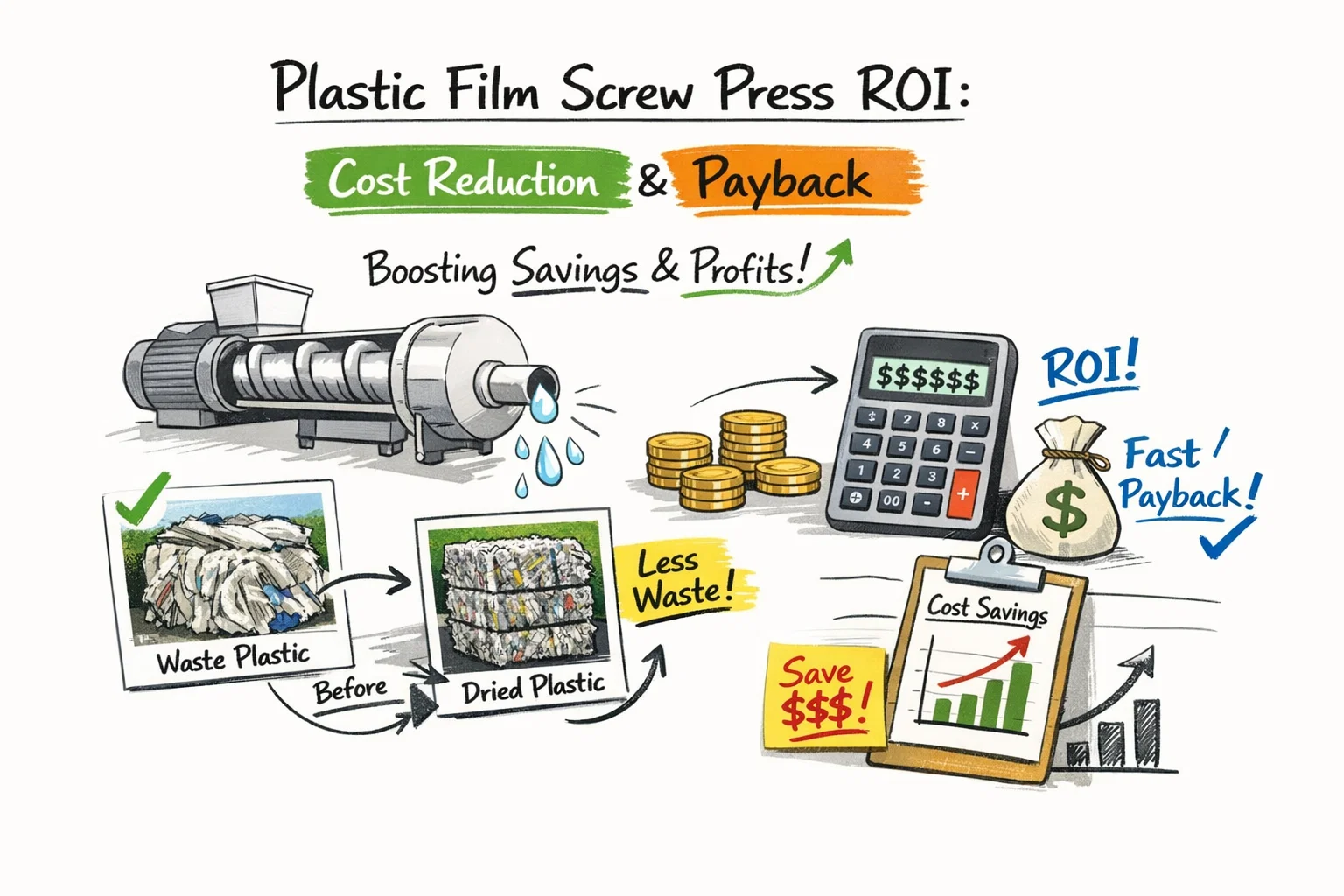

Kostenbesparing: Waar de schroefpers een reëel rendement oplevert

Wanneer bedrijven een schroefperssysteem evalueren, is de belangrijkste vraag niet "hoe het werkt", maar waar het geld wordt bespaard. In de praktijk worden besparingen doorgaans op vijf gebieden gerealiseerd:

1) Hogere doorvoer en minder vertragingen

Natte film gedraagt zich onvoorspelbaar en kan de aanvoerleidingen overbelasten, brugvorming veroorzaken of de extruder dwingen om op een lagere snelheid te draaien. Een schroefpers produceert dicht, warm, consistent materiaal, wat de toevoer verbetert en de extrusie stabiliseert.

Praktische gevolgen:

- stabielere smeltdruk

- minder noodstops

- verbeterde doorlooptijd per shift

- Het is gemakkelijker om de beoogde output te handhaven.

2) Lager energieverbruik per ton

Als er vocht in de extruder terechtkomt, wordt er energie verbruikt aan:

- verdampend water

- compensatie voor smeltinstabiliteit

- Het vacuümsysteem zwaarder (en langer) laten draaien

Door water mechanisch te verwijderen (wat over het algemeen goedkoper is dan thermische verwijdering), verlaag je de energiebehoefte stroomafwaarts.

Wat verbetert:

- lager kWh/ton voor extrusie

- minder thermische schokken en minder temperatuurschommelingen

- verminderde warmtebehoefte als gevolg van warmere, verdichte grondstoffen

3) Lagere arbeidskosten door minder interventie

Bij veel filmlijnen is de vaardigheid van de operator essentieel om de variabiliteit te beheersen. Een schroefpers vermindert die variabiliteit juist.

Waar de arbeidskosten dalen:

- minder aanpassingen aan de instellingen van de doseerders en de extruder

- Minder vaak uitschakelen voor reiniging en probleemoplossing.

- Minder tijd kwijt aan het hanteren van pluizige, natte film (handmatig ontstoppen, bruggetjes verwijderen, enz.).

4) Betere pelletkwaliteit (hogere verkoopprijs of bredere kopersgroep)

Vocht en vluchtige stoffen dragen in belangrijke mate bij aan:

- bubbels in korrels

- geur- en stoomgerelateerde defecten

- slechte oppervlakteafwerking

- instabiel MFI-gedrag in de downstream-verwerking

Betere vochtregulatie kan het volgende mogelijk maken:

- een consistentere korrelvorm

- minder klachten/retouren van klanten

- toegang tot toepassingen met een hogere toegevoegde waarde (afhankelijk van de grondstof en het algehele ontwerp van de productielijn)

5) Minder afval, minder stilstand en minder onderhoudsstress

Instabiele natte voeding leidt vaak tot:

- Schermpakket laden en frequentie van wisselen

- besmetting overdracht

- slijtage aan schroeven, verwarmingselementen en stroomafwaartse componenten

- “"Verborgen downtime" als gevolg van constante microstops en herstartcycli.

Een stabiele, verdichte toevoer vermindert de operationele belasting van de gehele productielijn.

ROI-analyse: Hoe bereken je de terugverdientijd in een folierecyclingfabriek?

Een eenvoudig en praktisch ROI-model omvat vier meetbare elementen:

- Extra productie (tonnen/jaar) dankzij verbeterde beschikbaarheid en stabiele doorvoer.

- Energiebesparing (kWh/ton of $/ton) door een lagere droogbelasting en stabiele extrusie

- Arbeidsbesparing ($/jaar) door minder ingrepen en minder onderbrekingen

- Kwaliteitsverbetering ($/ton) als verbeterde pellets een betere prijs opleveren of bredere acceptatie door de klant krijgen.

ROI-formule (vereenvoudigd)

Jaarlijkse winst = (Extra tonnen × Marge per ton) + Energiebesparing + Arbeidsbesparing + Kwaliteitsverbetering

Terugverdienperiode = Systeeminvestering / Jaarlijkse uitkering

Let op: de "marge per ton" moet uw werkelijke marge zijn (verkoopprijs min variabele kosten), niet de omzet.

Voorbeeldscenario voor rendement op investering (ter illustratie)

Om de berekening te verduidelijken, volgt hier een voorbeeld. illustratief voorbeeld (de aantallen variëren per plant en regio):

Plantomstandigheden:

- Gewassen folielijn met een productiecapaciteit van 3.000–6.000 ton per jaar.

- De huidige schommelingen in de luchtvochtigheid veroorzaken regelmatig vertragingen en kwaliteitsproblemen.

Conservatieve aannames over de verbetering na de upgrade van de schroefpers:

- +8% verbetering van de uptime/doorvoer

- -10% energieverbruik per ton voor extrusie

- -1 operatoruur/dag minder interventie (of een gelijkwaardige kostenbesparing)

- Minder afval en herstelwerkzaamheden

Zelfs bij conservatieve aannames wordt het rendement van veel planten bepaald door:

- meer verkoopbare output (tonnen)

- minder onderbrekingen

- lagere totale bedrijfskosten per ton

Als u wilt, kunnen we een aangepaste ROI-tabel Gebruikmakend van uw werkelijke cijfers (capaciteit, kWh-tarief, arbeidsloon en afvalpercentage), zodat de terugverdientijdschatting aansluit bij de doelmarkt van uw locatie.

Belangrijkste prestatiedoelstellingen waar kopers om vragen

Wanneer kopers in de EU/VK en Noord-Amerika schroefperssystemen evalueren, stellen ze doorgaans de volgende vragen:

- Vochtgehalte (niet alleen gemiddelde vochtigheid)

- Doorvoerstabiliteit onder gemengde film en bedrukte film

- Kosten van slijtageonderdelen en vervangingsintervallen

- Gemakkelijke toegang voor reiniging en onderhoud

- Integratiecompatibiliteit met bestaande was- en extrusielijnen

- Automatiseringsfuncties (lastregeling, koppelbeveiliging, alarmlogica)

Hoe het systeem in een was- en pelletiseerlijn kan worden geïntegreerd

Een schroefperssysteem is het meest effectief wanneer het is geïntegreerd als onderdeel van een stabiele productiestroom:

- Stabiel voer van de waslijn (consequent spoelen en mechanisch ontwateren stroomopwaarts)

- Ontwatering en verdichting met schroefpers (mechanische waterafvoer en verdichting)

- Gecontroleerde ontlading (dichte, warme output rechtstreeks naar het toevoersysteem van de extruder)

- Extrusie geoptimaliseerd voor smeltkwaliteit, niet gedwongen om als droger te fungeren

Bij veel upgrades fungeert de schroefpers als "stabilisator" waardoor de extruder dichter bij zijn ontwerpcapaciteit kan draaien.

Veelgestelde vragen (FAQ)

Vraag 1: Kan de schroefpers bedrukte folie en gemengde folie verwerken?

Ja. Bedrukte folie en gemengde folie bevatten doorgaans meer vluchtige stoffen en variaties. De schroefpers helpt door het vochtgehalte en de toevoerdichtheid te stabiliseren, waardoor procesverstoringen verderop in het proces worden verminderd.

Vraag 2: Vervangt het een wasdroger?

In veel filmlijnen wordt de schroefpers gebruikt. vermindert of vereenvoudigt droogbehoeften. Of het thermisch drogen volledig vervangt, hangt af van:

- uw streefvochtgehalte voor extrusie

- uw grondstoftype en verontreiniging

- uw algehele lijnontwerp

Vraag 3: Is het moeilijk voor operators om te gebruiken?

Nee. De meeste systemen zijn ontworpen voor een eenvoudige bediening met:

- lastregeling en koppelbeveiliging

- Alarmen en vergrendelingen wissen

- stabiele output die handmatige tussenkomst vermindert

Vraag 4: Wat is het belangrijkst voor het rendement op investering (ROI): vochtreductie of verdichting?

Beide factoren zijn belangrijk. Vochtreductie verbetert de smeltstabiliteit, terwijl verdichting de toevoer en doorvoer verbetert. Het beste rendement op investering (ROI) wordt meestal behaald met de combinatie van beide.

- stabiel vochtgehalte + stabiele voerdichtheid + minder stops

Bent u klaar om de kosten te verlagen en de pelletstabiliteit te verbeteren?

Als uw fabriek gewassen folie verwerkt en u problemen ondervindt:

- instabiele extrusie

- bellen/holtes

- stilstand door natte toevoer

- hoge operationele kosten per ton

Een schroefperssysteem voor plastic folie is vaak een van de snelste manieren om het rendement op investering (ROI) te verbeteren, omdat het de duurste vervolgstap – extrusie en pelletisering – stabiliseert.

Neem contact met ons op Met uw materiaalsoort (LDPE/LLDPE/gemengde folie), capaciteitsdoel en huidige vochtigheidsgraad kunnen we de juiste configuratie aanbevelen en u helpen de ROI te berekenen op basis van uw lokale elektriciteits- en arbeidskosten.

Deze koopgids legt uit wanneer een plasticvergruizer niet geschikt is, hoe je de keuze maakt tussen een vergruizer en een versnipperaar op basis van de materiaallengte, realistische capaciteitslimieten en welke "zware" opties vaak overbodig zijn.

Dit artikel is bedoeld voor professionals in de recyclingsector en helpt u kostbare fouten te voorkomen en de juiste oplossing voor het verkleinen van de deeltjesgrootte voor uw recyclinglijn te kiezen.

Dit artikel beschrijft de zeven belangrijkste soorten plastic, welke materialen doorgaans worden gerecycled, waarvoor gerecycled plastic wordt gebruikt en welke apparatuur doorgaans nodig is voor elk recyclingproces. Een praktische, op techniek gerichte handleiding voor recyclers, fabrieksbeheerders en projectontwikkelaars.

Dit artikel beschrijft de belangrijkste toepassingen van PET-vlokken, de gangbare kwaliteitsklassen en de technische indicatoren die hun waarde bepalen – van vezels en platen tot fles-naar-fles-recycling. Ideaal voor eigenaren van recyclingbedrijven, kopers van apparatuur en investeerders in projecten.

Trends in de recycling van hard plastic tot 2026: De gids voor winstgevende duurzaamheid voor industriële kopers

Het landschap van de recycling van hard plastic verandert drastisch. Naarmate we 2026 naderen, gaat de industrie verder dan simpele "afvalvermindering" en ontwikkelt zich tot een sterk gereguleerde, winstgedreven sector die wordt aangewakkerd door Uitgebreide producentenverantwoordelijkheid (EPR)-wetten en de wereldwijde eisen van de circulaire economie. Voor facility managers en recyclingbedrijven gaat het niet langer alleen om milieuvriendelijkheid, maar om operationeel overleven en het veroveren van marktaandeel.

Industrieel Inzicht: Naar verwachting zal de wereldwijde markt voor gerecycled plastic in 2026 een sterke groei doormaken, gedreven door nieuwe wetgeving in de VS (zoals Washington, Californië en New Jersey) en de circulaire economiewet van de EU. De vraag verschuift met name naar Hoogzuiver rHDPE en rPP die kunnen concurreren met nieuwe materialen.

Wat definieert "hard plastic" in een industriële context?

Voordat u investeert in machines, is het cruciaal om uw materiaalstromen te onderscheiden. Harde kunststoffen zijn dichte, chemisch resistente polymeren die een zware verwerking vereisen. In tegenstelling tot flexibele folies breken of vervormen ze onder hoge spanning in plaats van uit te rekken.

Veelvoorkomende industriële stijve stromen:

- HDPE (HogeDichtheidPolyethyleen): Wasmiddelflessen, chemische vaten, leidingen.

- PP (Polypropyleen): Autobumpers, accubehuizingen, voedselverpakkingen.

- ABS/PS (acrylonitril-butadieen-styreen/polystyreen): Elektronisch afval (AEEA) en behuizingen van apparaten.

Het verwerken van deze materialen vereist meer dan een standaard shredder; er is een gekalibreerd systeem nodig dat bestand is tegen zware belasting en hardnekkige verontreinigingen.

Belangrijkste trends die de machinekeuze in 2026 bepalen

1. De opkomst van waslijnen met een hoge zuiverheidsgraad

De markt voor laagwaardig gerecycled materiaal krimpt. Kopers eisen in 2026 een zuiverheid van 99,91 TP7T. Deze trend leidt tot een technologische verschuiving naar Warmwas- en wrijvingswastechnologie.

Bij Energycle zien we een toenemende vraag naar geïntegreerde waslijnen die in één keer olie, chemische resten en etiketten van harde kunststoffen (zoals HDPE-melkpakken of PP-oliecontainers) kan verwijderen. Als uw korrels stinken of lijmresten bevatten, worden ze voor een fractie van de marktprijs verkocht.

2. Automatisering en AI-gestuurde sortering

Nu de arbeidskosten wereldwijd stijgen, zijn de dagen van handmatige sorteerlijnen geteld. Moderne recyclingbedrijven integreren optische sorteerders (NIR-technologie) rechtstreeks in hun waslijnen. Deze systemen verwijderen automatisch ongewenste polymeren (zoals een pvc-buis in een stroom polypropyleen) voordat ze de granulator bereiken, waardoor uw machines worden beschermd en een constante outputkwaliteit wordt gegarandeerd.

3. Gesloten water- en energiesystemen

Duurzaamheid gaat niet alleen over het plastic zelf, maar ook over het proces. De regelgeving van 2026 zal de watervoetafdruk van recyclingbedrijven onder de loep nemen. Moderne machines bevatten tegenwoordig:

30%

Minder waterverbruik door filtratie

VSD

Frequentieregelaars voor energiebesparing

Machines die zijn uitgerust met waterzuiverings- en recyclingsystemen verlagen uw operationele kosten aanzienlijk over een periode van 5 jaar.

4. Omgaan met "moeilijke" starre stromen (EPR-conformiteit)

EPR-wetgeving dwingt fabrikanten om lastige producten zoals auto-accubehuizingen En vaten met landbouwchemicaliën. Deze stoffen zijn giftig en moeilijk te verwerken. Standaardmachines schieten hier tekort. De trend gaat richting gespecialiseerde machines. Versnipperaar-granulatorcombinaties die bestand is tegen intensief gebruik en corrosieve resten, zonder dat de messen vaak vervangen hoeven te worden.

De uitdagingen waar je voor komt te staan (en hoe je ze kunt oplossen)

✅ De kans

- Hoge marges: Hoogwaardige rHDPE-korrels worden verhandeld tegen premies die dicht bij de prijzen van nieuwe hars liggen.

- Subsidies: Overheden bieden subsidies aan voor de modernisering van machines met een hogere efficiëntie.

- Schaalbaarheid: Modulaire machines stellen u in staat om te beginnen met 500 kg/u en op te schalen naar 2000 kg/u.

⚠️ De obstakels

- Besmetting: Papieren etiketten, lijm en metaalfragmenten kunnen extruderschroeven beschadigen.

- Inconsistente grondstoffen: Het mengen van verschillende smeltindexen leidt tot mislukte pelletisering.

- Onderhoudskosten: Goedkope machines trillen overmatig, wat leidt tot lagerdefecten en stilstand.

Beste praktijken voor duurzame bedrijfsvoering

Om ervoor te zorgen dat uw faciliteit ook in 2026 concurrerend blijft, dient u de volgende operationele standaarden te hanteren:

- Investeer in voorvernietiging: Voer nooit hele balen rechtstreeks in een granulator. Gebruik eerst een shredder met lage snelheid en hoog koppel om slijtage te verminderen.

- Filtratie is essentieel: Gebruik zeefwisselaars met dubbele zuiger op uw extruder. Hiermee kunt u vervuilde zeven vervangen zonder de machine te stoppen, waardoor de productie 24/7 kan doorgaan.

- Regelmatig onderhoud van de messen: Scherpe messen produceren minder stof (fijnstof) en verbruiken minder energie. Stel een strikt slijpschema op.

💡 Kopersbeslissingsgids 2026

Voordat u een machine voor het recyclen van hard plastic aanschaft, stelt u de fabrikant de volgende vragen om te zorgen voor naleving van de EEAT-regelgeving en een goed rendement op uw investering (ROI):

- Is er een wasmachine met warm water bij de waslijn? (Essentieel voor het verwijderen van lijm en olie van harde verpakkingen).

- Wat is de staalkwaliteit van de schroef en de cilinder? (Let op een bimetaalbehandeling om slijtage door vuil plastic te voorkomen).

- Is het watersysteem een gesloten circuit? (Cruciaal voor het verlagen van de energierekening en het voldoen aan milieuvergunningen).

- Biedt u inbedrijfstelling en reserveonderdelen ter plaatse aan? (Stilstand kost winst; zorg ervoor dat uw partner bereikbaar is).

Waarom Energycle? Het voordeel voor professionele kopers

De recyclingindustrie wordt overspoeld met generieke machines die er op papier goed uitzien, maar het begeven onder de druk van een 24/7 industriële werking. Bij Energycle verkopen we niet zomaar machines; we ontwikkelen ze. kant-en-klare recyclingoplossingen afgestemd op het regelgevingslandschap van 2026.

Ons Was- en pelletiseerlijnen voor hard plastic Ze zijn gemaakt van dikwandig staal en nauwkeurig ontworpen componenten die bestand zijn tegen de zwaarste belastingen – van HDPE-vaten tot PP-kratten. Wij geven prioriteit aan... Intelligente automatisering, waardoor u het energieverbruik en de outputkwaliteit in realtime kunt monitoren.

Bent u klaar om uw recyclinginfrastructuur te moderniseren?

Laat verouderde machines uw bedrijf niet belemmeren. Omarm de trends van 2026 met apparatuur die is ontworpen voor efficiëntie en een zeer zuivere output.

Vraag een offerte aan voor een oplossing op maat