Maszyny do granulacji tworzyw sztucznych odgrywają kluczową rolę w przetwarzaniu odpadów lub surowców z tworzyw sztucznych na małe granulki, które są szeroko stosowane w produkcji formowanych wtryskowo produktów, folii i arkuszy. Spośród głównych procesów peletyzacji metoda cięcia bezpośrednio wpływa na jednorodność i jakość granulek. Na podstawie istniejących badań, „metoda cięcia” składa się głównie z trzech technik: cięcie bramowe, cięcie poziome pierścieniem wodnym i cięcie podwodneMetody te obejmują zarówno techniki cięcia na zimno, jak i na gorąco.

1. Maszyna do cięcia bramowego

Cięcie bramowe to cięcie na zimno metoda, która mieści się w kategorii peletyzacji pasm. Proces przebiega następująco:

• Ekstruder formuje roztopiony plastik w długie pasma.

• Pasma te są chłodzone i utwardzane w kąpieli wodnej, co zapewnia stabilność kształtu podczas cięcia.

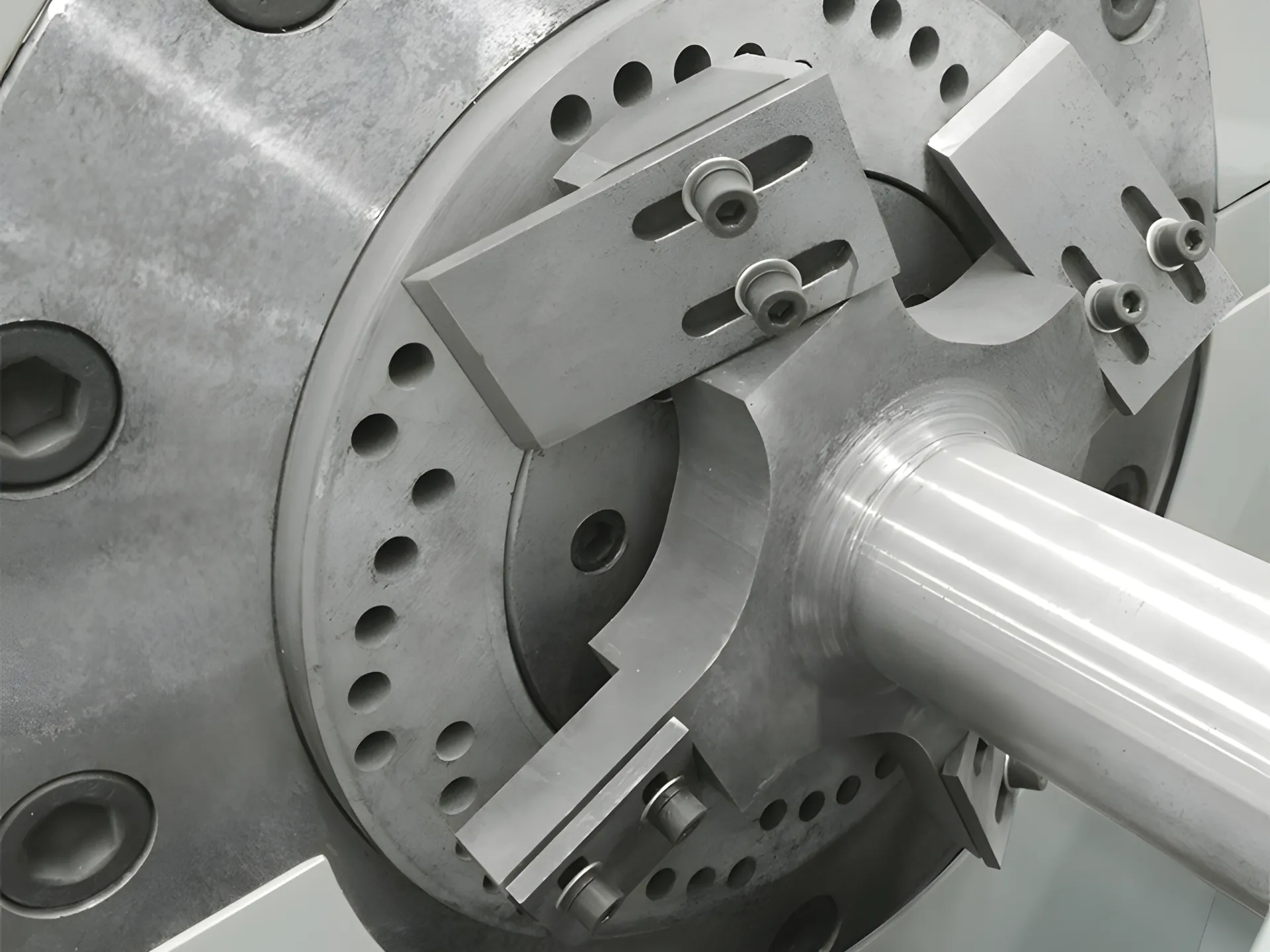

• Schłodzone pasma są wprowadzane do maszyna do cięcia bramowego, w którym ostrza tnące, zamontowane na konstrukcji bramowej, zapewniają równomierną peletyzację poprzez mechaniczne lub pneumatyczne ściskanie pasm.

Zalety:

✅ Produkuje granulki o gładkiej powierzchni, idealny do zastosowań wymagających wysokiej precyzji.

✅ Szeroka kompatybilność materiałowa, nadaje się do ABS, PA, PBT, PC, PE, PET, POM, PP, PPS, PVC, SAN, w tym tworzywa termoplastyczne wzmacniane włóknem szklanym i wypełnione substancjami nieorganicznymi.

Zastosowania:

✔ Tworzywa sztuczne konstrukcyjne, takie jak ABS i PA, wymagające precyzyjnego cięcia i jednolitej wielkości granulek.

✔ Nadaje się do mała do średniej skali wytłaczarki jednoślimakowe i dwuślimakowe.

2. Cięcie poziome pierścienia wodnego

Cięcie pierścieniem wodnym w poziomie to cięcie na gorąco metoda, klasyfikowana jako wariant peletyzacja matrycowa. Kroki operacyjne są następujące:

• Stopione tworzywo sztuczne jest wytłaczane przez głowicę matrycy cienkimi strumieniami.

• A zestaw ostrzy obrotowych tnie stopiony plastik na powierzchni matrycy, tworząc granulki początkowe.

• Granulki te są wtłaczane do poziomego pierścienia wodnego, gdzie krążąca woda je chłodzi i usuwa nadmiar ciepła.

Ta metoda jest znana ze swojego łatwa obsługa i konserwacja, z udziałem projekt podzielony co ułatwia czyszczenie i wymianę ostrza. W systemie pierścienia wodnego stopiony polimer jest wytłaczany przez matrycę i cięty przez koncentryczne ostrza obrotowe, a granulki są przenoszone do pierścienia wodnego w celu schłodzenia przed spiralnie transportowane do etapu suszenia.

Zalety:

✅ Wysoka wydajność chłodzenia, idealny do produkcji ciągłej.

✅ Łatwa konserwacja, a szybka wymiana ostrza minimalizuje przestoje.

Zastosowania:

✔ Stosowany w produkcji tworzywa sztuczne ogólnego przeznaczenia i trochę tworzywa sztuczne inżynieryjne.

✔ Preferowane dla linii produkcyjnych, które stawiają na priorytet łatwość konserwacji, nadaje się do standardowe tworzywa sztuczne, biopolimery i kleje topliwe.

3. Cięcie podwodne

Cięcie podwodne to kolejny cięcie na gorąco metoda, w której proces cięcia odbywa się całkowicie pod wodąPrzepływ pracy obejmuje:

• Przez rurę wytłacza się stopiony plastik. głowica gwinciarska bezpośrednio do komora do cięcia podwodnego.

• Obracające się ostrza przecinają stopiony plastik w wodzie, gdzie granulki są natychmiast schłodzony.

Metoda ta jest szczególnie odpowiednia dla tworzywa sztuczne o wysokim wskaźniku topnienia i materiały tonące, takie jak Włókniny PP i tkaniny melt-blown. Granulatory podwodne (UWP) należą do kategorii maszyn do cięcia czołowego i idealnie nadają się do obsługi materiały o dużej wydajności i specjalistyczne.

Zalety:

✅ Idealny dla gęste i tonące materiały, minimalizując utlenianie i degradację.

✅ Doskonała wydajność chłodzenia, produkująca wysokiej jakości pelety.

Zastosowania:

✔ Recykling Włókniny PP i tkaniny melt-blown.

✔ Nadaje się do tworzyw sztucznych wymagających minimalna degradacja termiczna, coraz częściej używany do kompozyty wzmacniane włóknem szklanym.

4. Porównanie i kryteria wyboru

Wybór właściwej metody peletyzacji wymaga oceny wielu czynników. Poniżej znajduje się szczegółowe porównanie:

| Czynnik | Maszyna do cięcia bramowego | Cięcie poziome pierścienia wodnego | Cięcie podwodne |

|---|---|---|---|

| Rodzaj plastiku | Tworzywa sztuczne konstrukcyjne (ABS, PA) | Tworzywa sztuczne ogólnego przeznaczenia i niektóre tworzywa sztuczne konstrukcyjne | Tworzywa sztuczne o wysokim wskaźniku topnienia (włókniny PP) |

| Jakość pelletu | Gładka powierzchnia, jednolity rozmiar | Równomierne chłodzenie, stabilna jakość | Minimalne utlenianie, wysoka jakość |

| Wydajność produkcji | Nadaje się do małych i średnich partii, dłuższy czas przestoju | Ciągła produkcja, wysoka wydajność | Wysoka przepustowość, idealna do materiałów specjalnych |

| Koszty utrzymania | Skomplikowana konserwacja, wymiana ostrza wymaga przestoju | Prosta konserwacja, szybka wymiana ostrza | Wymagana jest umiarkowana konserwacja i okresowe kontrole systemu wodnego |

| Wpływ na środowisko | Umiarkowane zużycie wody, wymaga osuszenia | Duże zużycie wody, ale doskonałe chłodzenie | Duże zużycie wody, lepsze do zastosowań w recyklingu |

Wybierając metodę cięcia, producenci muszą ocenić właściwości materiałów, wymagania produkcyjne i kwestie kosztów. Jeden z kluczowe debaty Czy to jest cięcie podwodne, choć nadaje się do tworzyw sztucznych o wysokim wskaźniku topnienia, może nie być idealny dla regionów, w których ograniczone zasoby wodne ze względu na duże zużycie wody.

5. Wnioski

Jako kluczowy element granulacja plastiku, ten metoda cięcia obejmuje cięcie bramowe, cięcie poziome pierścieniem wodnym i cięcie podwodne, każdy ze swoim różne zastosowania. Rozumiejąc zalety i ograniczenia każdego podejścia, producenci mogą optymalizować swoje procesy produkcyjne I uzyskać wysokiej jakości produkcję peletu.

Wraz ze wzrostem nacisku na zrównoważony rozwój, cięcie podwodne i cięcie poziome pierścieniem wodnym oczekuje się, że będą one częściej wdrażane, zwłaszcza w sektor recyklingu.