“Rozdrabniacz” i “granulator” są używane zamiennie w dyskusjach o recyklingu tworzyw sztucznych, ale rozwiązują różne problemy. W przypadku sztywnej linii recyklingowej, wybór pierwszego etapu wpływa na stabilność podawania, żywotność noża, generowanie pyłu, wydajność mycia i spójność wytłaczania.

W tym przewodniku różnice te wyjaśniono w praktycznym ujęciu inżynierskim, a następnie przekształcono je w listę kontrolną, z której można skorzystać podczas określania rozmiaru linii produkcyjnej.

Szybkie dania na wynos

- Do rozdrabniania dużych, grubych, pustych w środku lub nieregularnych części, których nie da się równomiernie podawać, użyj rozdrabniacza.

- Użyj granulatora, aby uzyskać bardziej jednorodne płatki do mycia, suszenia i wytłaczania.

- W wielu liniach produkcyjnych najpierw przechodzi przez rozdrabniacz, a następnie przez granulator, aby uzyskać materiał o odpowiedniej wielkości.

- Traktuj kontrolę metalu jako część projektu systemu; granulatory są mniej wyrozumiałe.

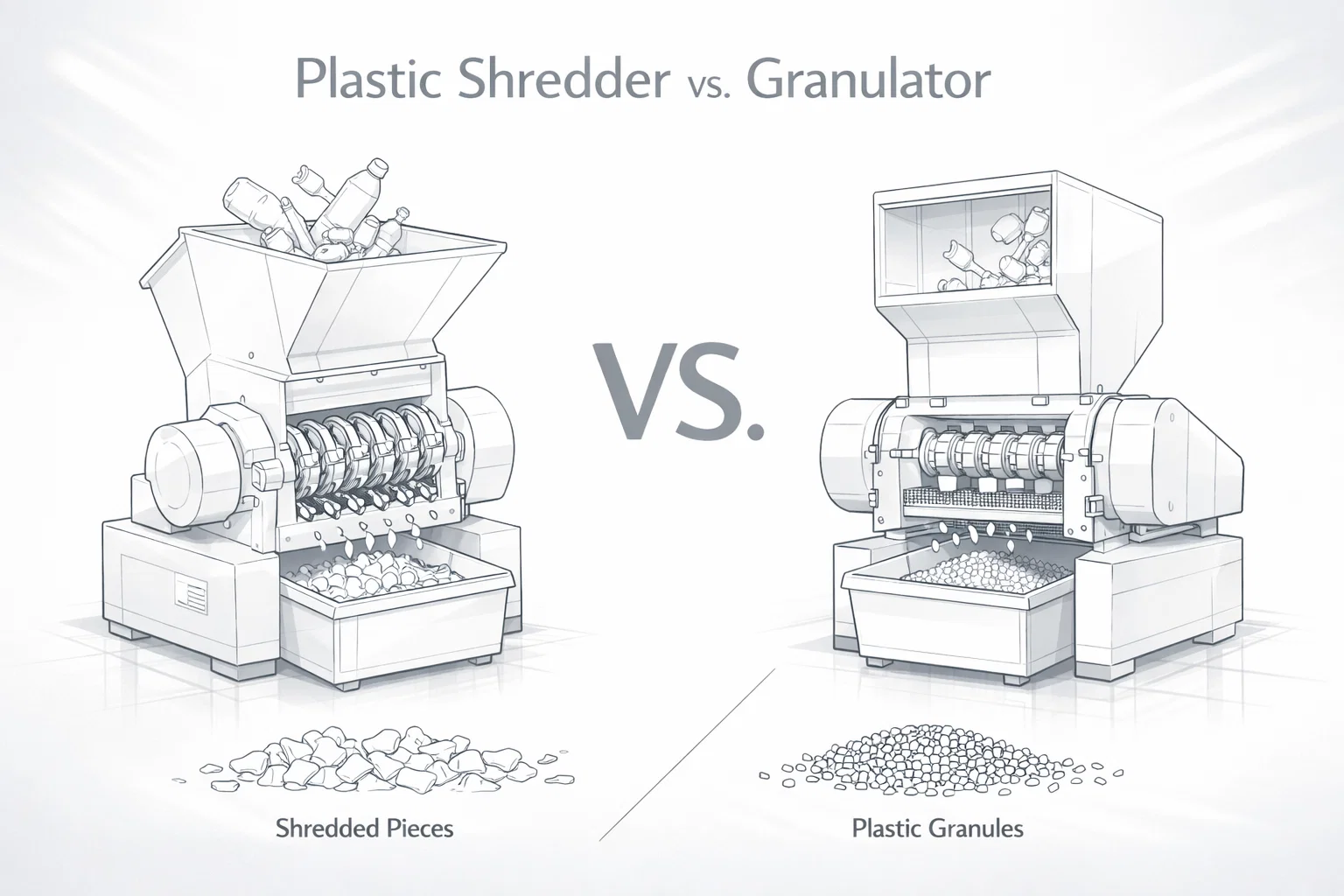

Niszczarka kontra granulator: praktyczna definicja

W przypadku recyklingu sztywnych tworzyw sztucznych, ludzie zazwyczaj mają na myśli następujące kwestie:

- Niszczarka (niska prędkość, wysoki moment obrotowy):Główny reduktor, który zamienia niewygodne części 3D w łatwe w obsłudze elementy i stabilizuje podawanie.

- Granulator (młyn nożowy szybkoobrotowy):Maszyna sortująca, która zamienia równomiernie podawany materiał na bardziej jednolite płatki.

Można również usłyszeć określenie “kruszarka” w odniesieniu do maszyny o charakterze granulatora. Istotny jest sposób cięcia (cięcie nożem z dużą prędkością czy ścinanie z małą prędkością) oraz wrażliwość maszyny na podawanie i zanieczyszczenia.

Jak dobrze radzi sobie niszczarka jednowałowa

A niszczarka jednowałowa jest przeznaczony do kontrolowanej redukcji rozmiaru przy wysokim momencie obrotowym:

- Hydrauliczny popychacz ładuje materiał do wirnika, dzięki czemu maszyna nie musi być zależna od poboru grawitacyjnego.

- Proces cięcia polega na ścinaniu za pomocą noży wirnika i przeciwnoża.

- Wielkość materiału wyjściowego kontroluje się zwykle za pomocą kosza sitowego; materiał pozostaje w komorze do momentu przejścia przez nią.

Typowe przypadki użycia – części o grubych ściankach, przedmuch, profile, bębny, złom wielkogabarytowy – materiał wsadowy o zmiennym kształcie, który ma tendencję do tworzenia mostków lub “pływania” w zasobnikach

Co to zmienia dla Twojej linii – Stabilizuje procesy w dół rzeki poprzez łagodzenie skoków napięcia zasilającego. – Zmniejsza potrzebę ręcznego cięcia wstępnego, co obniża ryzyko związane z obsługą. – Obsługuje elementy puste w środku i o mieszanych kształtach w sposób bardziej przewidywalny niż przecinarka grawitacyjna.

Co dobrze robi granulator

A granulator plastiku jest maszyną kalibrującą stworzoną do uzyskania spójnej geometrii płatków:

- Cięcie z dużą prędkością pozwala uzyskać bardziej równomierne płatki, gdy wlot jest podawany równomiernie.

- Jednorodne płatki zwykle myją się i schną bardziej równomiernie niż kawałki o różnych rozmiarach.

- Granulatory stosuje się zazwyczaj po rozdrabnianiu lub bezpośrednio na cienkich i średnio sztywnych elementach.

Typowe przypadki użycia – butelki, skrzynki, części wtryskowe i wstępnie rozdrobniony sztywny złom

Gdzie granulatory mają problemy – Nieregularne karmienie:duże puste części mogą odbijać się i zmniejszać wydajność cięcia. – Metal trampowy:małe kawałki metalu mogą szybko uszkodzić noże. – Bardzo grube sekcje:cięższe części mogą ciąć wolniej i wytwarzać więcej drobnych cząstek i ciepła.

Porównanie obok siebie (widok linii i projektu)

| Punkt decyzyjny | Rozdrabniacz jednowałowy | Granulator |

|---|---|---|

| Najlepsza rola w serialu | Pierwotna redukcja wielkości i stabilizacja paszy | Ostateczne sortowanie w celu uzyskania bardziej jednorodnych płatków |

| Podawanie materiału | Popychacz hydrauliczny wtłacza materiał do wirnika | Zwykle podawanie grawitacyjne lub wspomagane |

| Kontrola wyjściowa | Kosz sitowy określa maksymalny rozmiar elementu | Siatka i geometria cięcia określają wielkość płatków |

| Obsługa nieregularnych części 3D | Silny (pchacz + ścinanie przy niskiej prędkości) | Ograniczone, chyba że kanał jest spójny |

| Wrażliwość na metale ciężkie | Wyższa tolerancja, ale nadal wymaga ochrony | Niższa tolerancja; metal może szybko uszkodzić noże i wirnik |

| Kontrola pyłu/drobinek | Zwykle niższe kary na pierwszym etapie | Może generować więcej kar, jeśli jest źle podawany lub zbyt duży |

| Wspólny krok w dół rzeki | Granulacja, mycie i suszenie | Mycie lub bezpośrednie podawanie do ekstruzji (w zależności od czystości) |

| Schemat konserwacji noża | Mniej noży, wolniejsze zużycie; zależy od zanieczyszczeń | Więcej noży przy większej prędkości; ostrzejsze krawędzie mają większe znaczenie |

Jak wybierać (co tak naprawdę decydują kupujący)

Skorzystaj z poniższych pytań, aby zdecydować, czy potrzebujesz niszczarki, granulatora, czy obu.

1) Jak wygląda surowiec na wejściu?

- Gruby, masywny, pusty lub nieregularny (skrzynie, bębny, zderzaki, profile, przedmuch, mieszane sztywne): zaczynamy od niszczarki.

- Spójne elementy, które płynnie się rozwijają (części wstępnie pocięte, małe części wtryskowe, posortowane butelki): granulator może okazać się wystarczający.

2) Czego wymaga Twój proces downstream?

- Linia do prania + wytłaczanie:bardziej jednolity rozmiar płatków zapewnia bardziej równomierne mycie, suszenie i filtrację stopu.

- Tylko bezpośrednie zagęszczanie/przechowywanie:możesz nadać priorytet bezpiecznemu rozbiciu i stabilności przepustowości ponad ostateczną geometrię płatka.

3) Jak bardzo zanieczyszczona jest pasza?

Jeśli widzisz metalowe klipsy, śruby lub części z wbudowanymi elementami mocującymi, zaplanuj najpierw swoją ochronę:

- separacja magnetyczna metali żelaznych

- wykrywanie lub separacja metali nieżelaznych, gdy ryzyko to uzasadnia

- dostęp kontrolny i szybka wymiana noży, dzięki czemu operatorzy mogą szybko wrócić do zdrowia po wystąpieniu skażenia

Granulatory często ulegają uszkodzeniom szybciej, gdy metal się w nich wyślizguje, więc zabezpieczenie nie jest opcjonalne, jeśli nie masz pewności co do rodzaju podawanego materiału.

Kiedy potrzebujesz obu

Wiele zakładów recyklingu odpadów stałych stosuje podejście dwuetapowe:

- Niszczarka do kontrolowanego podziału dużych części na łatwe do opanowania części

- Granulator do tworzenia zdefiniowanych płatków nadających się do mycia i wytłaczania

Taka konfiguracja często stabilizuje podawanie, redukuje konieczność ręcznego cięcia i ułatwia utrzymanie ustawień dalszego procesu.

Typowe konfiguracje linii sztywnych (przykłady)

Regranulat butelek/skrzynek do mycia i peletyzacji

- Granulator jako główna maszyna tnąca (gdy podawanie jest stałe)

- Opcjonalny rozdrabniacz w górę strumienia, jeśli otrzymujesz bele, duże skrzynie lub mieszane sztywne

Części o dużych gabarytach (bębny, zderzaki, części o grubych ściankach, przedmuch)

- Niszczarka pierwsza kontroluje cięcie i zapobiega zatrzymywaniu się paszy

- Granulator drugi do sortowania płatków przed myciem i wytłaczaniem

Mieszany, sztywny strumień zbiorczy (zmienna wielkość + sporadyczne zanieczyszczenie)

- Najpierw niszczarka + silniejsza kontrola metalu w górnym biegu

- Granulator drugi dopiero po ustabilizowaniu dopływu

Jeśli budujesz linię do butelek, zderzaków, skrzynek lub mieszanego sztywnego surowca, Energycle pomoże Ci skonfigurować kompletną linię rozwiązanie do recyklingu sztywnego plastiku wokół docelowego wyniku.

Co wysłać w zapytaniu ofertowym (RFQ), aby uzyskać przydatną wycenę?

Jeśli zapytasz dostawców o “niszczarkę” lub “granulator” bez podania szczegółów, otrzymasz ogólne specyfikacje, które nie odzwierciedlają rzeczywistego strumienia złomu. Lepsze zapytanie ofertowe zawiera:

- rodzaj(y) plastiku: PP, HDPE, PVC, ABS, PC, itp.

- typ i wymiary części (pomocne są zdjęcia) oraz zakres grubości ścianek

- profil zanieczyszczenia (ryzyko metalu, piasek/kamień, etykiety, wilgoć)

- docelowy rozmiar wyjściowy (maksymalny rozmiar kawałka po rozdrobnieniu, końcowy rozmiar płatków po granulacji)

- docelowa przepustowość (kg/h) i liczba godzin pracy dziennie

- dalsze etapy (mycie, suszenie, wytłaczanie, przechowywanie) i wszelkie ograniczenia związane z filtracją stopu

- ograniczenia lokalizacji (zasilanie, limity hałasu, sposób kontroli zapylenia, przestrzeń)

Bezpieczeństwo i kontrola ryzyka

Te maszyny magazynują energię, odsłaniają obracające się ostrza i mogą wyrzucać odłamki w przypadku niewłaściwego użycia. Dokonaj wyboru i ustal procedury operacyjne w oparciu o ustalone wytyczne bezpieczeństwa:

- Zabezpieczenie maszyn:Zaprojektuj drzwi dostępowe, blokady i bezpieczne odległości wokół komór tnących i taśm. Zobacz Wskazówki OSHA dotyczące zabezpieczeń maszyn.

- Blokada/etykieta:Wymianę ostrza i usuwanie zacięć należy traktować jako zadania związane z kontrolą energii. Zobacz Wskazówki OSHA dotyczące blokowania/oznakowania.

- Kontekst operacji recyklingu:Norma ISO 15270 zawiera ogólne wytyczne dotyczące operacji odzyskiwania i recyklingu tworzyw sztucznych. Zobacz Przegląd normy ISO 15270.

FAQ (Pytania kupujących)

Czy mogę pominąć niszczarkę i użyć granulatora do rozdrabniania grubych i sztywnych części?

Czasami, ale tylko wtedy, gdy wejście jest płynne i akceptujesz wolniejszy, mniej stabilny wylot. Grube, puste lub nieregularne elementy mają tendencję do toczenia się i odbijania w komorze tnącej z grawitacyjnym podawaniem materiału. Takie zachowanie zwiększa pobór prądu, wytwarza więcej drobnych cząstek i przyspiesza zużycie noża. Jeśli otrzymujesz szeroką gamę sztywnych odpadów (skrzynie, bębny i przedmuch), rozdrabniacz często stabilizuje wejście i chroni granulator przed obciążeniami udarowymi. Jeśli materiał jest jednorodny i wstępnie pocięty, granulator o dużej wytrzymałości może działać jako rozwiązanie jednoetapowe.

Jaką wielkość wyjściową powinienem osiągnąć przy użyciu sztywnej linki do prania?

Wybierz rozmiar płatków, który Twoje pralki i suszarki będą w stanie obsłużyć bez tworzenia się mostków, przenoszenia zanieczyszczeń lub niestabilnego oddzielania się wody od powierzchni. Mniejsze płatki zwiększają powierzchnię, co może ułatwić pranie, ale mogą również zwiększyć ilość drobnych cząsteczek i straty wydajności, jeśli wybierzesz zbyt mały rozmiar dla swojego sprzętu i mieszanki materiałów. Wiele linii produkcyjnych stosuje dwa etapy: najpierw rozdrabnianie na łatwe do opanowania kawałki, a następnie granulowanie na bardziej jednorodne płatki, które pasują do okna projektowego linii. Jeśli masz już specyfikację pralki, dopasuj docelową wielkość płatków do tych ograniczeń, zamiast zgadywać.

Jak chronić noże przed metalami odpadowymi w sztywnym złomie?

Zacznij od kontroli przychodzącej i jasno określ zasady dotyczące dostawców, a następnie dodaj sprzęt na wcześniejszym etapie. Używaj magnesów do metali żelaznych i rozważ detekcję lub separację metali nieżelaznych, gdy ryzyko to uzasadnia. Umieść osłonę przed nożem tnącym, a nie za nim, i dbaj o jej utrzymanie (harmonogram czyszczenia magnesów, kontrole czujników i udokumentowane procedury odrzutu). Zaprojektuj system tak, aby operatorzy mogli bezpiecznie usuwać zanieczyszczone ładunki: zapewnij swobodny dostęp, zdefiniuj procedury usuwania zacięć oraz procedury blokowania/oznakowania na potrzeby konserwacji. Miej zapasowe zestawy noży lub przynajmniej plan ostrzenia, jeśli Twój strumień dostaw jest nieprzewidywalny. Granulatory zazwyczaj szybciej ulegają uszkodzeniom w wyniku kontaktu z metalem, dlatego traktuj kontrolę metalu jako element wyboru maszyny, a nie jako dodatek.

Czy “niszczarka + granulator” jest zawsze lepsze niż pojedyncze urządzenie?

Nie. Dwa etapy wymagają dodatkowej powierzchni, mocy i dodatkowych punktów konserwacji. Mają sens, gdy złom wsadowy różni się kształtem i rozmiarem lub gdy potrzebna jest dokładniejsza kontrola geometrii płatków podczas mycia i wytłaczania. Granulator jednostopniowy może być właściwym wyborem, aby uzyskać spójne, względnie czyste, sztywne elementy, które są równomiernie podawane. Sam rozdrabniacz jednowałowy może również sprawdzić się, gdy celem jest bezpieczne rozdrobnienie i stabilna obsługa, a nie ostateczna wielkość płatków. Właściwy wybór zależy od konsystencji podawanego materiału, ryzyka zanieczyszczenia oraz wymagań jakościowych w dalszej części procesu.

Jakie informacje są najczęściej pomijane przy doborze wielkości tych maszyn?

Kupujący często dzielą się informacjami o rodzaju polimeru i docelowej przepustowości, ale pomijają szczegóły, które wpływają na rzeczywistą wydajność: geometrię części, zakres grubości ścianek i ryzyko zanieczyszczenia. Skrzynia i gruby blok oczyszczający mogą być wykonane z “HDPE”, ale zachowują się zupełnie inaczej na wejściu i przy nożach. Zdjęcia i prosty zakres rozmiarów części zazwyczaj poprawiają dokładność zalecenia bardziej niż większa liczba danych z arkuszy specyfikacji. Aby uzyskać stabilną wartość kg/h, należy podać najgorszy scenariusz dotyczący części i zanieczyszczenia, a nie tylko czystą próbkę.