W dzisiejszym świecie świadomym ekologicznie, wydajny recykling plastiku jest ważniejszy niż kiedykolwiek. Podstawą wielu udanych operacji recyklingu jest solidna i niezawodna granulator plastiku. Dla nabywców, inżynierów i profesjonalistów z branży przemysłowego sprzętu do recyklingu zrozumienie zawiłości tych maszyn ma kluczowe znaczenie dla optymalizacji procesów i uzyskania wysokiej jakości recyklatu. Ten kompleksowy przewodnik Energycle zagłębia się w podstawowe aspekty granulator plastiku sprzęt i jego niezbędne akcesoria.

Czym jest granulator tworzyw sztucznych i dlaczego jest tak ważny?

A granulator plastiku, czasami nazywany młynkiem lub rozdrabniaczem plastiku, jest potężną maszyną przeznaczoną do redukcji rozmiaru. Jej podstawową funkcją jest rozdrabnianie dużych plastikowych przedmiotów – od butelek i pojemników po rury i folie – na mniejsze, jednolite płatki lub granulki, często nazywane „przemiałem”.

Proces ten jest kluczowy z kilku powodów:

- Łatwiejsza obsługa i transport: Mniejsze cząsteczki są znacznie łatwiejsze i tańsze w obsłudze, przechowywaniu i transporcie.

- Przygotowanie do dalszego przetwarzania: Regranulat jest idealnym surowcem do dalszych etapów recyklingu, takich jak mycie, suszenie i wytłaczanie w celu uzyskania nowych produktów.

- Zwiększona wartość materiału: Spójny, wysokiej jakości przemiał pozwala na uzyskanie lepszej ceny rynkowej.

- Mniejsze obciążenie składowisk odpadów: Granulatory odgrywają istotną rolę w ograniczaniu ilości odpadów z tworzyw sztucznych trafiających na wysypiska śmieci, gdyż umożliwiają efektywny recykling.

Jak działa granulator plastiku? (Główny mechanizm)

Zrozumienie podstawowych operacji granulator plastiku jest kluczem do docenienia jego designu i wybrania odpowiedniego modelu.

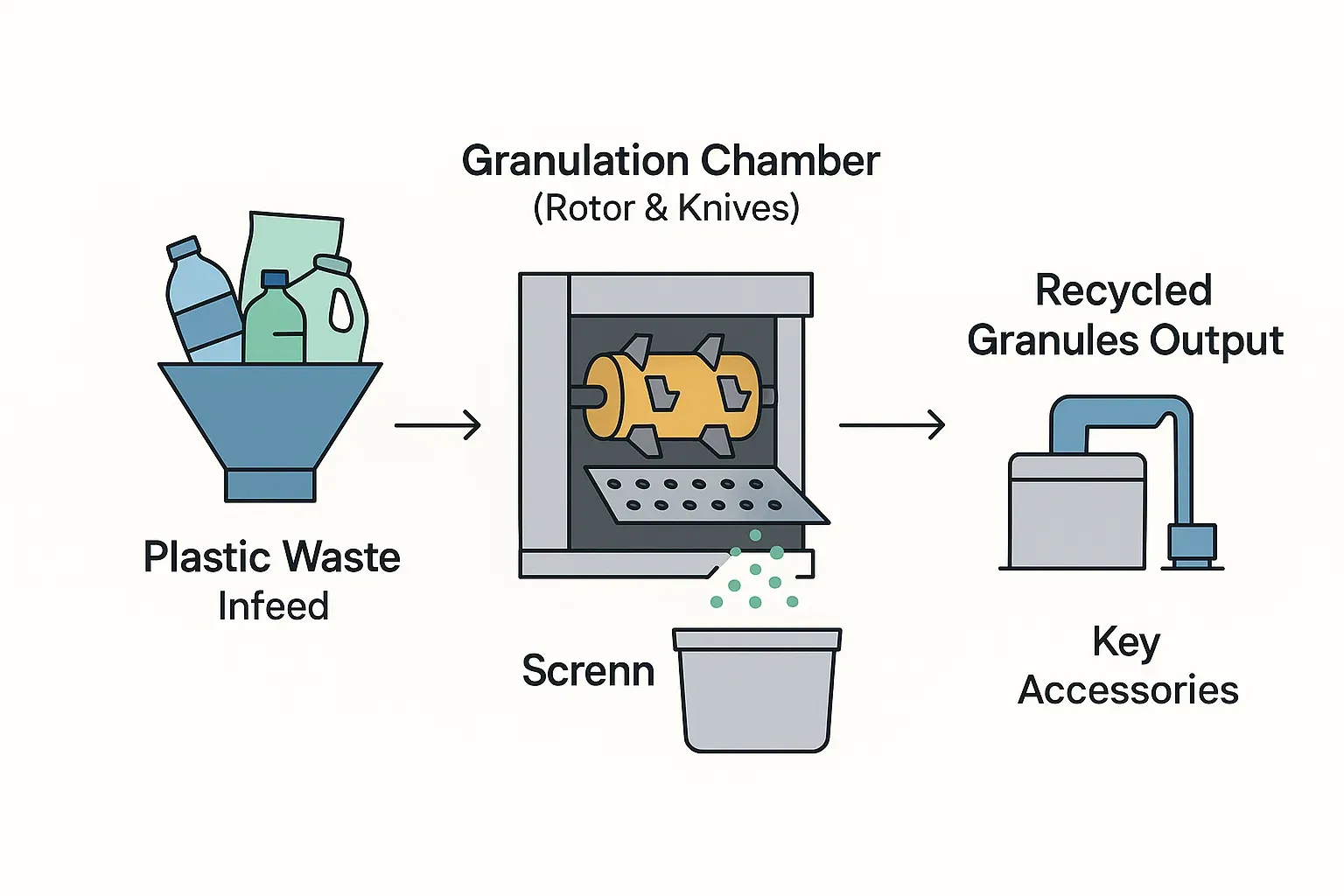

- Karmienie: Odpady z tworzyw sztucznych są podawane do granulatora, zazwyczaj przez specjalnie zaprojektowany lej. Można to zrobić ręcznie lub za pomocą zautomatyzowanego systemu przenośników.

- Komora cięcia: Materiał wchodzi do komory tnącej, w której znajduje się wirnik o dużej prędkości wyposażony w wiele obracających się noży. Noże stacjonarne (lub noże nośne) są zamontowane na obudowie komory.

- Zmniejszenie rozmiaru: Gdy wirnik się obraca, obracające się noże mijają noże stacjonarne z bardzo małym prześwitem, tworząc działanie tnące podobne do nożycowego. Działanie to tnie plastik na mniejsze kawałki.

- Ekranizacja: Perforowane sito znajduje się pod komorą tnącą. Plastik pozostaje w komorze i jest cięty, aż stanie się wystarczająco mały, aby przejść przez otwory w tym sicie. Rozmiar otworu sita dyktuje ostateczny rozmiar cząstek przemiału.

- Wypisać: Po zgranulowaniu materiał jest wyładowywany z maszyny, często do pojemnika zbiorczego, worka lub transportowany bezpośrednio do następnego etapu przetwarzania.

Kluczowe elementy granulatora plastiku

Wydajność i trwałość granulator plastiku zależą od jakości i konstrukcji głównych komponentów:

- Zbiornik: Wlot do podawania materiału z tworzywa sztucznego. Projekty różnią się w zależności od rodzaju przetwarzanego materiału (np. wyciszone leje do hałaśliwych zastosowań, specjalnie ukształtowane leje do dużych przedmiotów).

- Komora cięcia: Solidne serce maszyny, w którym następuje redukcja rozmiaru. Solidna konstrukcja jest niezbędna dla trwałości.

- Wirnik: Centralny element obrotowy trzymający noże wirnika. Różne konstrukcje wirnika (np. otwarty, zamknięty, schodkowy, V-cut) są zoptymalizowane dla różnych typów tworzyw sztucznych i zastosowań.

- Wirniki otwarte: Nadaje się do tworzyw sztucznych wrażliwych na ciepło, gdyż umożliwia lepszy przepływ powietrza.

- Wirniki zamknięte/wytrzymałe: Zapewniają większą bezwładność w przypadku grubszych i twardszych materiałów.

- Wirniki schodkowe/w kształcie litery V: Zapewniają bardziej agresywne cięcie, przesuwając materiał w kierunku środka, co jest idealne w przypadku dużych przedmiotów i pozwala ograniczyć zużycie energii.

- Noże (ostrza):

- Noże wirnika: Zamontowany na wirniku.

- Noże statora/łoża: Zamocowany do obudowy komory tnącej.

Jakość stali, twardość, kąt cięcia i łatwość regulacji/wymiany mają kluczowe znaczenie dla wydajnej granulacji i konserwacji.

- Ekran: Perforowana blacha metalowa, która określa ostateczny rozmiar cząstek wyjściowych. Sita są wymienne, aby wytwarzać granulki o różnych rozmiarach.

- Silnik i układ napędowy: Zapewnia moc wirnikowi. Moc znamionowa silnika, wydajność i wytrzymałość układu napędowego (paski, skrzynia biegów) są kluczowe dla obsługi różnych obciążeń.

- System zbierania: Pojemnik, stacja pakowania lub pneumatyczny system transportu służący do zbierania granulatu.

Rodzaje granulatorów do tworzyw sztucznych – wybór odpowiedniego

Granulatory plastiku występują w różnych konfiguracjach, aby sprostać konkretnym potrzebom:

- Granulatory centralne: Większe maszyny o wysokiej przepustowości, przeznaczone do przetwarzania znacznych ilości odpadów z różnych źródeł w obrębie zakładu.

- Granulatory przyprasowe: Mniejsze jednostki umieszczone bezpośrednio obok maszyn produkcyjnych (np. wtryskarki, maszyny do rozdmuchiwania) umożliwiające natychmiastowy odzysk złomu i wlewków.

- Granulatory o dużej wytrzymałości: Zaprojektowane do pracy z twardymi, dużymi lub silnie zanieczyszczonymi materiałami, wyposażone we wzmocnione ramy i silniki o wysokim momencie obrotowym.

- Granulatory dźwiękoszczelne: Umieszczone w obudowach dźwiękochłonnych w celu zmniejszenia hałasu roboczego, co ma kluczowe znaczenie dla komfortu operatora i zgodności z przepisami w niektórych środowiskach.

Niezbędne akcesoria usprawniające proces granulacji

Aby zmaksymalizować wydajność, bezpieczeństwo i jakość wydruku, do urządzenia można zintegrować kilka akcesoriów. granulator plastiku system:

- Przenośniki podające: Zautomatyzuj proces podawania, zapewniając stały przepływ materiału i redukując pracę ręczną. Często wyposażone w detektory metalu.

- Wykrywacze metali: Kluczowe dla ochrony noży granulatora i komory przed uszkodzeniami spowodowanymi przez zanieczyszczenia metalami. Może być zintegrowany z przenośnikami lub przy wlocie leja.

- Separatory drobnych cząstek / Odpylacze: Usuń drobne cząstki i pył powstające podczas granulacji. Poprawia to jakość przemiału, zmniejsza ilość pyłu unoszącego się w powietrzu, zapewniając czystsze środowisko pracy i może zapobiec problemom w dalszych procesach.

- Stacje napełniania worków Big Bag: Usprawnienie gromadzenia granulatu do worków, co usprawnia jego obsługę i przechowywanie.

- Przyrządy do ostrzenia noży: Choć nie są częścią linii operacyjnej, są niezbędne do utrzymania ostrych noży, zapewniając optymalną wydajność cięcia i trwałość. Niektórzy dostawcy oferują usługi ostrzenia noży.

- Zapasowe sita i noże: Posiadanie części zamiennych minimalizuje przestoje podczas konserwacji lub przy zmianie typów materiałów wymagających różnych rozmiarów cząstek.

Kluczowe kwestie do rozważenia przy wyborze granulatora do tworzyw sztucznych

Wybór właściwego granulator plastiku jest znaczącą inwestycją. Rozważ dokładnie te czynniki:

- Rodzaj i stan materiału: Jaki rodzaj plastiku będziesz przetwarzać (np. PET, HDPE, PVC, folia, sztywny)? Czy jest czysty czy zanieczyszczony? Kruchy czy elastyczny? Duży czy mały?

- Wymagania dotyczące przepustowości: Ile materiału musisz przetworzyć na godzinę lub dzień? Wybierz maszynę o odpowiedniej wydajności, uwzględniając przyszły wzrost.

- Pożądana wielkość i konsystencja cząstek: Jakiego rozmiaru przemiału potrzebujesz do swoich kolejnych procesów lub na sprzedaż? To określi rozmiar sita i potencjalnie typ wirnika.

- Konserwacja i dostępność: Jak łatwo jest uzyskać dostęp do komory tnącej w celu czyszczenia, wymiany noży i wymiany sita? Dobrze zaprojektowane maszyny minimalizują przestoje.

- Funkcje bezpieczeństwa: Upewnij się, że maszyna spełnia normy bezpieczeństwa, obejmujące m.in. wyłączniki awaryjne, blokady bezpieczeństwa na panelach dostępowych i mechanizmy blokowania wirnika.

- Poziom hałasu: Weź pod uwagę środowisko operacyjne i lokalne przepisy. Mogą być konieczne obudowy dźwiękoszczelne.

- Efektywność energetyczna: Szukaj silników i rozwiązań, które optymalizują zużycie energii, zmniejszając koszty eksploatacji.

- Zasięg i integracja: Czy maszyna mieści się w dostępnej przestrzeni i dobrze integruje się z istniejącym lub planowanym sprzętem w górnym/dolnym biegu rzeki?

Zaleta Energycle: optymalizacja operacji recyklingu

W Energycle rozumiemy, że granulator plastiku to coś więcej niż tylko maszyna; to kamień węgielny Twojej wydajności i rentowności recyklingu. Oferujemy kompleksową gamę solidnych, wydajnych granulatory plastiku i akcesoria zaprojektowane tak, aby sprostać wymagającym potrzebom nowoczesnego przemysłu recyklingowego. Nasz zespół ekspertów jest oddany pomaganiu w wyborze idealnej konfiguracji sprzętu do konkretnego zastosowania, zapewniając optymalną wydajność, trwałość i zwrot z inwestycji.

Odkryj naszą ofertę Granulatory do plastiku i odkryj, w jaki sposób Energycle może wesprzeć Twoje działania w zakresie recyklingu tworzyw sztucznych.

Wniosek

Inwestowanie w to, co właściwe granulator plastiku i uzupełniające akcesoria to strategiczna decyzja, która może znacząco wpłynąć na sukces Twoich operacji recyklingu plastiku. Starannie rozważając rodzaje materiałów, potrzeby przepustowości i pożądaną jakość wyjściową oraz współpracując z doświadczonym dostawcą, takim jak Energycle, możesz mieć pewność, że nabywasz system, który jest wydajny, niezawodny i dostosowany do Twojej firmy.

Gotowy na zwiększenie swoich możliwości granulacji plastiku? Skontaktuj się z zespołem Energycle już dziś, aby uzyskać fachową poradę i rozwiązania