W szybko rozwijającym się świecie recyklingu plastiku wydajny sprzęt do obsługi materiałów stanowi kręgosłup udanych operacji. Spośród krytycznych komponentów, które zapewniają płynny przepływ pracy i optymalną wydajność, ślimakowy pojemnik rozładowczy wyróżnia się jako niezbędny element maszynerii. Ten kompleksowy przewodnik bada wszystko, co profesjonaliści zajmujący się recyklingiem przemysłowym muszą wiedzieć o ślimakowych pojemnikach rozładowczych, od ich podstawowej obsługi po zaawansowane kryteria wyboru.

Co to jest Pojemnik z rozładunkiem ślimakowym?

Pojemnik wyładowczy ślimakowy to specjalistyczny system magazynowania i obsługi materiałów zaprojektowany do przyjmowania, przechowywania i systematycznego rozładowywania przetworzonych materiałów plastikowych w zakładach recyklingu. W przeciwieństwie do konwencjonalnych pojemników grawitacyjnych, te jednostki zawierają wewnętrzny mechanizm przenośnika ślimakowego, który zapewnia kontrolowany, ciągły przepływ materiału, zapobiegając jednocześnie tworzeniu się mostków, powstawaniu nor i innym powszechnym problemom z rozładowywaniem związanym z materiałami plastikowymi w dużych ilościach.

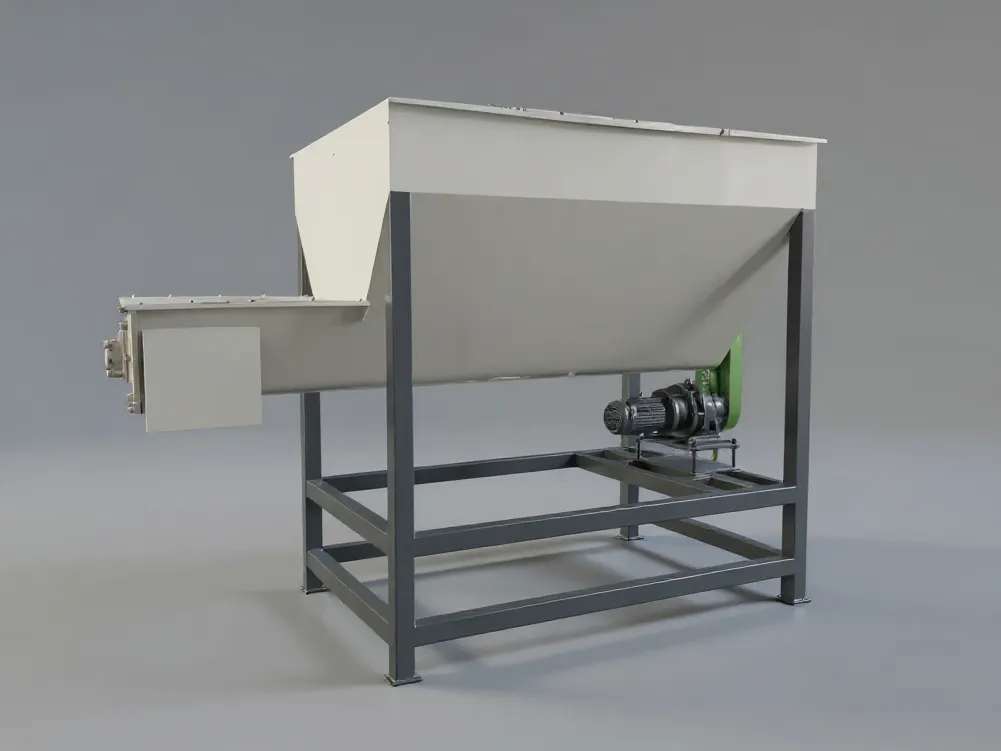

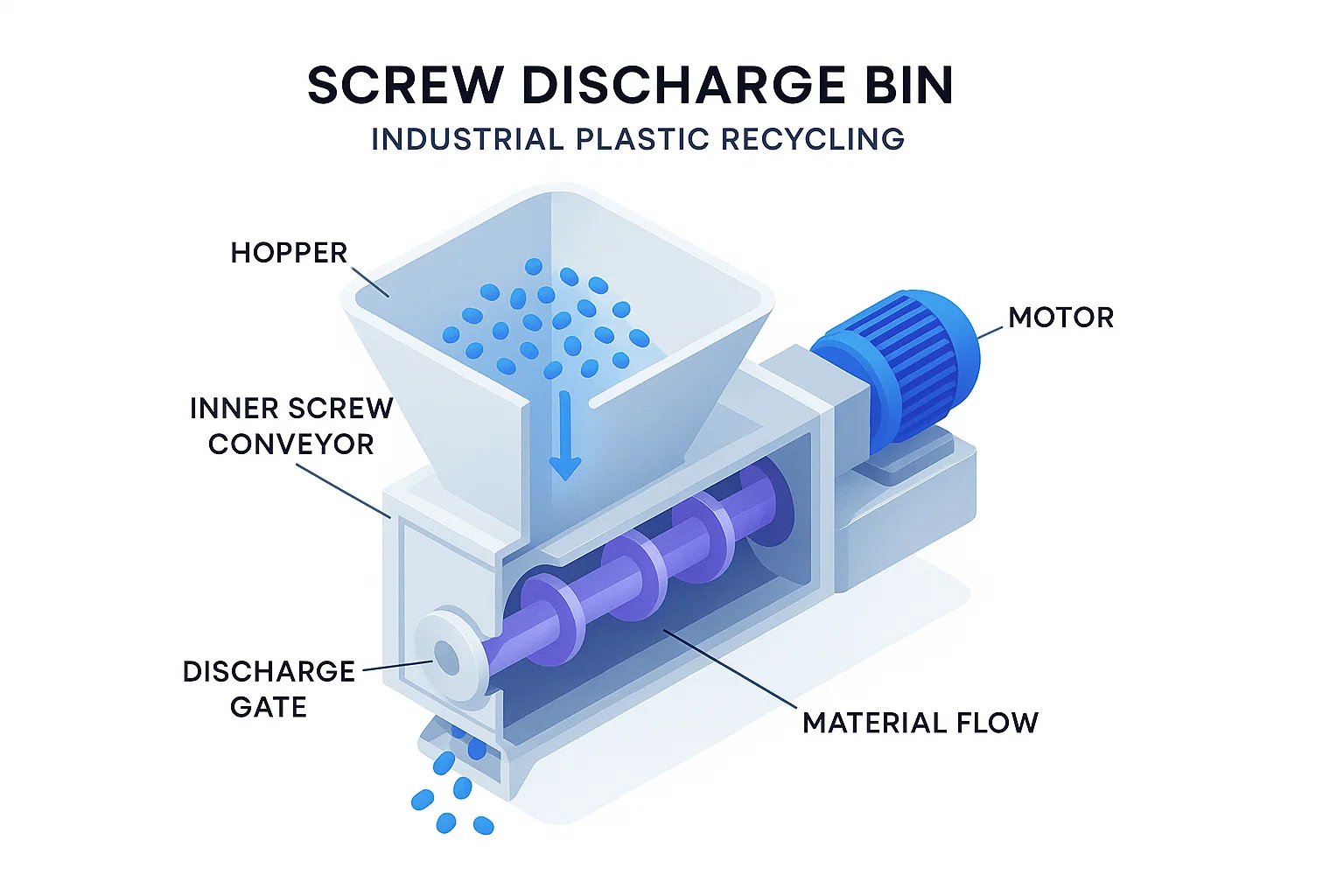

Podstawowy projekt składa się z solidnej konstrukcji leja lub pojemnika wyposażonego w wewnętrzny przenośnik ślimakowy lub ślimakowy umieszczony w punkcie rozładunku. Taka konfiguracja zapewnia stałe natężenie przepływu materiału i eliminuje nieregularne wzorce rozładunku, które mogą zakłócać działanie sprzętu przetwarzającego w dół strumienia.

Kluczowe komponenty i cechy konstrukcyjne

Podstawowe elementy konstrukcyjne

Struktura kosza: Zazwyczaj wykonany z wytrzymałej stali lub stali nierdzewnej, pojemnik ma pochyłe ściany zoptymalizowane pod kątem przepływu materiału. Wewnętrzne powierzchnie są często polerowane lub powlekane, aby zmniejszyć tarcie i zapobiec przywieraniu materiału.

Zespół przenośnika ślimakowegoSercem systemu jest śruba śrubowa zamontowana na centralnym wale, zaprojektowana z określonymi stosunkami skoku i średnicy, co pozwala na efektywną obróbkę różnych rodzajów tworzyw sztucznych.

Układ napędowy:Połączenie silnika o zmiennej prędkości i przekładni umożliwia precyzyjną kontrolę wydajności, umożliwiając operatorom dopasowanie wydajności do wymagań urządzeń znajdujących się dalej w ciągu technologicznym.

Brama wyładowcza:Regulowany mechanizm bramowy na wylocie zasobnika umożliwia precyzyjną regulację charakterystyki przepływu materiału i całkowite zamknięcie, gdy jest to konieczne.

Zaawansowane funkcje

Nowoczesne ślimakowe zbiorniki rozładunkowe zawierają zaawansowane rozwiązania, takie jak czujniki poziomu, systemy wibracji przeznaczone do trudnych materiałów oraz zautomatyzowane systemy sterowania, które bezproblemowo integrują się z sieciami sterowania procesami w całym zakładzie.

Jak działają zbiorniki z rozładunkiem ślimakowym

Zasada działania opiera się na kontrolowanym obrocie wewnętrznego przenośnika ślimakowego. Gdy materiały plastikowe wchodzą do pojemnika od góry, osiadają wokół mechanizmu ślimakowego. Gdy wymagane jest rozładowanie, ślimak obraca się z ustalonymi prędkościami, tworząc dodatnie działanie przemieszczeniowe, które przesuwa materiał w kierunku wylotu rozładowczego.

To działanie mechaniczne pokonuje naturalną tendencję płatków, granulek lub proszków plastiku do tworzenia mostków lub nierównomiernych wzorów przepływu. Ciągłe, delikatne mieszanie zapewniane przez śrubę zapewnia, że materiały zachowują swoje właściwości przepływu przez cały okres przechowywania.

Dynamika przepływu materiałów

Helikalna konstrukcja śruby tworzy wzór przepływu FIFO, zapobiegając segregacji materiału i zapewniając stałą jakość odprowadzanego produktu. Kontrolowana natura odprowadzania eliminuje pulsowanie lub falowanie typowe dla systemów zasilanych grawitacyjnie, zapewniając stały przepływ materiału do urządzeń znajdujących się dalej.

Zastosowania w recyklingu tworzyw sztucznych

Podstawowe aplikacje przetwarzania

Przechowywanie po praniu: Po operacjach mycia mokre płatki plastiku wymagają kontrolowanego rozładowania, aby zapobiec ich zagęszczeniu i zapewnić odpowiednie odwodnienie. Pojemniki wyładowcze ślimakowe doskonale sprawdzają się w tym zastosowaniu, utrzymując ruch materiału bez uszkadzania delikatnych płatków.

Obsługa peletu: Po operacjach peletyzacji gorące granulki plastikowe wymagają kontrolowanego chłodzenia i rozładowania. Delikatne działanie ślimakowych pojemników rozładowczych zapobiega deformacji granulek, jednocześnie utrzymując stałe prędkości podawania do urządzeń pakujących lub do dalszego przetwarzania.

Integracja przetwarzania wtórnego

Operacje mieszania:Gdy konieczne jest zmieszanie wielu strumieni tworzyw sztucznych, zbiorniki rozładunkowe ślimakowe można skonfigurować równolegle, aby uzyskać precyzyjną kontrolę przepływu i dokładne proporcje mieszania.

Punkty kontroli jakości:Strategiczne rozmieszczenie ślimakowych zbiorników rozładowczych tworzy naturalne punkty poboru próbek, w których personel ds. kontroli jakości może monitorować właściwości materiału bez zakłócania przepływu produkcji.

Typy i konfiguracje

Konfiguracje standardowe

Systemy jednoślimakowe:Najpopularniejsza konfiguracja, obejmująca jeden przenośnik ślimakowy zoptymalizowany pod kątem ogólnych zastosowań w transporcie tworzyw sztucznych.

Układy śrubowe podwójne:W przypadku operacji o dużej wydajności lub trudnych materiałów systemy dwuślimakowe zapewniają zwiększoną wydajność i lepsze właściwości transportu materiałów.

Projekty specjalistyczne

Podgrzewane pojemniki:W przypadku materiałów wymagających utrzymania temperatury ogrzewane podajniki ślimakowe wyposażone są w systemy ogrzewania parowego lub elektrycznego, zapobiegające zestalaniu się materiału.

Modele pyłoszczelne:Podczas pracy z drobnymi proszkami z tworzyw sztucznych lub materiałami pylistymi, uszczelnione konstrukcje z otworami do zbierania pyłu pozwalają na utrzymanie czystego środowiska pracy.

Wersje sanitarne:W przypadku recyklingu tworzyw sztucznych przeznaczonych do kontaktu z żywnością specjalne wykończenia powierzchni i możliwość mycia gwarantują zgodność z wymogami higienicznymi.

Korzyści dla działalności przemysłowej

Zalety operacyjne

Stałe natężenia przepływu:W przeciwieństwie do systemów grawitacyjnych, w których może występować zmienna prędkość rozładunku, zbiorniki rozładunkowe ślimakowe utrzymują stałą wydajność niezależnie od poziomu lub właściwości materiału.

Zmniejszone wymagania dotyczące siły roboczej:Automatyzacja eliminuje potrzebę ręcznej interwencji w celu usunięcia zatorów lub ponownego uruchomienia przepływu materiałów.

Poprawa bezpieczeństwaZamknięta konstrukcja i mechaniczne systemy rozładunku zmniejszają narażenie pracowników na kontakt z materiałami i eliminują potrzebę ręcznego mieszania pojemników.

Korzyści ekonomiczne

Zwiększona przepustowość:Spójny przepływ materiałów zapobiega przeciążeniu urządzeń znajdujących się dalej w ciągu technologicznym, maksymalizując ogólną wydajność linii oraz zdolność produkcyjną.

Zmniejszona konserwacja:Eliminacja zatorów i zatrzymywania się materiału zmniejsza zużycie urządzeń znajdujących się dalej w układzie i zmniejsza zapotrzebowanie na nieplanowane prace konserwacyjne.

Spójność jakości:Kontrolowane odprowadzanie ścieków pozwala zachować integralność materiału i zmniejsza ryzyko skażenia.

Kryteria wyboru i specyfikacje

Rozważania dotyczące pojemności

Prawidłowe określanie wielkości wymaga starannej analizy stawek produkcji w górnym biegu rzeki, wymagań dotyczących sprzętu w dolnym biegu rzeki i pożądanej pojemności magazynowej. Najlepsze praktyki branżowe sugerują określanie wielkości pojemników w celu zapewnienia 15–30 minut przechowywania przy maksymalnych stawkach produkcji.

Zgodność materiałów

Różne materiały plastikowe wykazują różne właściwości przepływu. Płatki PET zachowują się inaczej niż granulki HDPE, wymagając specyficznych konstrukcji ślimaków i parametrów roboczych. Kluczowe kwestie obejmują:

- Gęstość objętościowa materiału

- Dystrybucja wielkości cząstek

- Zawartość wilgoci

- Wymagania dotyczące temperatury

- Charakterystyka ścieralności

Wymagania dotyczące integracji

Nowoczesne zakłady recyklingu działają jako zintegrowane systemy, w których interfejsy sprzętowe są krytyczne. Istotne czynniki integracji obejmują:

- Zgodność systemu sterowania

- Ograniczenia przestrzeni fizycznej

- Wymagania dotyczące dostępu konserwacyjnego

- Integracja systemów bezpieczeństwa

Instalacja i konserwacja

Najlepsze praktyki instalacyjne

Prawidłowa instalacja zaczyna się od odpowiedniego projektu fundamentu, który będzie podtrzymywał ciężary w pełni załadowanego pojemnika i obciążenia dynamiczne z mechanizmu śrubowego. Połączenia konstrukcyjne muszą uwzględniać rozszerzalność cieplną i wibracje, a jednocześnie utrzymywać precyzyjne wyrównanie elementów napędowych.

Instalacja elektryczna wymaga zwrócenia uwagi na ochronę silnika, kompatybilność z napędem o zmiennej częstotliwości i integrację z systemami sterowania zakładu. Systemy bezpieczeństwa, w tym zatrzymania awaryjne, blokady dostępu i alarmy poziomu, muszą być prawidłowo skonfigurowane i przetestowane.

Programy konserwacji zapobiegawczej

Prawidłowa eksploatacja systemu zależy od regularnych harmonogramów konserwacji, które uwzględniają główne punkty zużycia i podzespoły systemu.

Codzienne kontrole: Wizualna kontrola szybkości rozładowania, nietypowych dźwięków lub wibracji, które mogą wskazywać na rozwijające się problemy.

Konserwacja tygodniowa:Smarowanie punktów łożyskowych, kontrola naciągu paska napędowego i weryfikacja działania układu sterowania.

Usługi miesięczne:Szczegółowa kontrola zużycia śrub, sprawdzenie ustawienia wałów oraz kalibracja czujników poziomu i regulatorów przepływu.

Roczne przeglądy:Kompleksowa kontrola układu napędowego, wymiana łożysk w razie potrzeby oraz kompleksowe testowanie układu bezpieczeństwa.

Rozwiązywanie typowych problemów

Problemy z przepływem

Niespójne wskaźniki rozładowania często wskazują na zużycie śrub lub zmiany w charakterystyce materiału. Systematyczne rozwiązywanie problemów obejmuje sprawdzanie wzorów zużycia śrub, weryfikację działania układu napędowego i analizę właściwości materiału.

Mostkowanie materiałowe

Mimo mechanicznego mieszania, niektóre materiały mogą nadal tworzyć mostki w określonych warunkach. Rozwiązania obejmują dostosowanie prędkości ślimaka, modyfikację ustawień bramy wyładowczej lub zainstalowanie dodatkowych środków wspomagających przepływ.

Problemy z układem napędowym

Warunki przeciążenia silnika są zazwyczaj wynikiem zagęszczenia materiału, zanieczyszczenia ciałami obcymi lub mechanicznego wiązania. Prawidłowa diagnoza wymaga systematycznej kontroli układów elektrycznych, elementów mechanicznych i stanu materiałów.

Przyszłe Rozwójy i Innowacje

Branża recyklingu tworzyw sztucznych nadal się rozwija, napędzając innowacje w sprzęcie do obsługi materiałów. Nowe trendy obejmują inteligentne czujniki do konserwacji predykcyjnej, zaawansowane materiały zapewniające lepszą odporność na zużycie oraz zintegrowane systemy, które optymalizują zużycie energii, maksymalizując jednocześnie przepustowość.

Aplikacje wykorzystujące sztuczną inteligencję i uczenie maszynowe zaczynają pojawiać się w systemach sterowania procesami, umożliwiając predykcyjne dostosowywanie się do zmian na podstawie właściwości materiałów i wymagań produkcyjnych.

Wniosek

Pojemniki wyładowcze ślimakowe stanowią krytyczną inwestycję w nowoczesne operacje recyklingu plastiku, zapewniając kontrolowaną obsługę materiałów niezbędną do wydajnej, spójnej produkcji. Ich zdolność do obsługi różnych materiałów plastikowych przy jednoczesnym zachowaniu stałych wskaźników przepływu sprawia, że są one niezbędne dla zakładów dążących do maksymalizacji przepustowości i jakości produktu.

Dla nabywców sprzętu do recyklingu przemysłowego zrozumienie możliwości i wymagań pojemników wyładowczych ślimakowych zapewnia świadome decyzje, które wspierają długoterminowy sukces operacyjny. W miarę jak branża recyklingu nadal zmierza w kierunku większej wydajności i automatyzacji, te solidne, niezawodne systemy pozostaną podstawą udanych operacji.

Oceniając pojemniki wyładowcze ślimakowe dla swojego zakładu, weź pod uwagę nie tylko bieżące wymagania, ale także przyszłe plany ekspansji i zmieniające się potrzeby w zakresie obsługi materiałów. Prawidłowy wybór i instalacja tych systemów stanowią podstawę dla lat niezawodnej, wydajnej pracy w Twoim zakładzie recyklingu tworzyw sztucznych.