Wiadomości o recyklingu

W Energycle przetwarzamy tysiące ton butelek PET rocznie. Przetestowaliśmy zarówno metody kruszenia na mokro, jak i na sucho w rzeczywistych zakładach. Kruszenie na mokro wielokrotnie dowodzi swojej wartości dla operatorów, którym zależy na wysokiej jakości płatków i płynnej pracy.

Kruszenie na mokro polega na dodawaniu wody bezpośrednio do komory kruszenia, gdy butelki są wprowadzane. Ten prosty krok zmienia cały proces. Woda chłodzi materiał, wypłukuje brud i pomaga w szybkim oddzieleniu etykiet. Kruszenie na sucho pomija wodę, co ułatwia przygotowanie, ale wiąże się z problemami, takimi jak kurz i wysoka temperatura.

Operatorzy często pytają nas, dlaczego zalecamy kruszenie na mokro dla większości linii PET. Powody sprowadzają się do lepszych rezultatów, niższych kosztów długoterminowych i łatwiejszej konserwacji. Przedstawmy główne korzyści, które dostrzegamy na co dzień.

Doskonała skuteczność usuwania zanieczyszczeń od samego początku

Woda działa jak wbudowany środek płuczący podczas kruszenia. Gdy ostrza rozdrabniają butelki, woda natychmiast wypłukuje piasek, żwir, masę papierową i luźne kleje. Zapobiega to osadzaniu się zanieczyszczeń w płatkach PET.

W systemach suchych etykiety i klej mogą rozmazywać się po powierzchniach pod wpływem ciepła. To wymusza późniejsze dodatkowe etapy czyszczenia. Dzięki kruszeniu na mokro płatki docierają do czystszych na etapie mycia. Zakłady, z którymi współpracujemy, zgłaszają nawet o 30% mniej pozostałości po wstępnym kruszeniu.

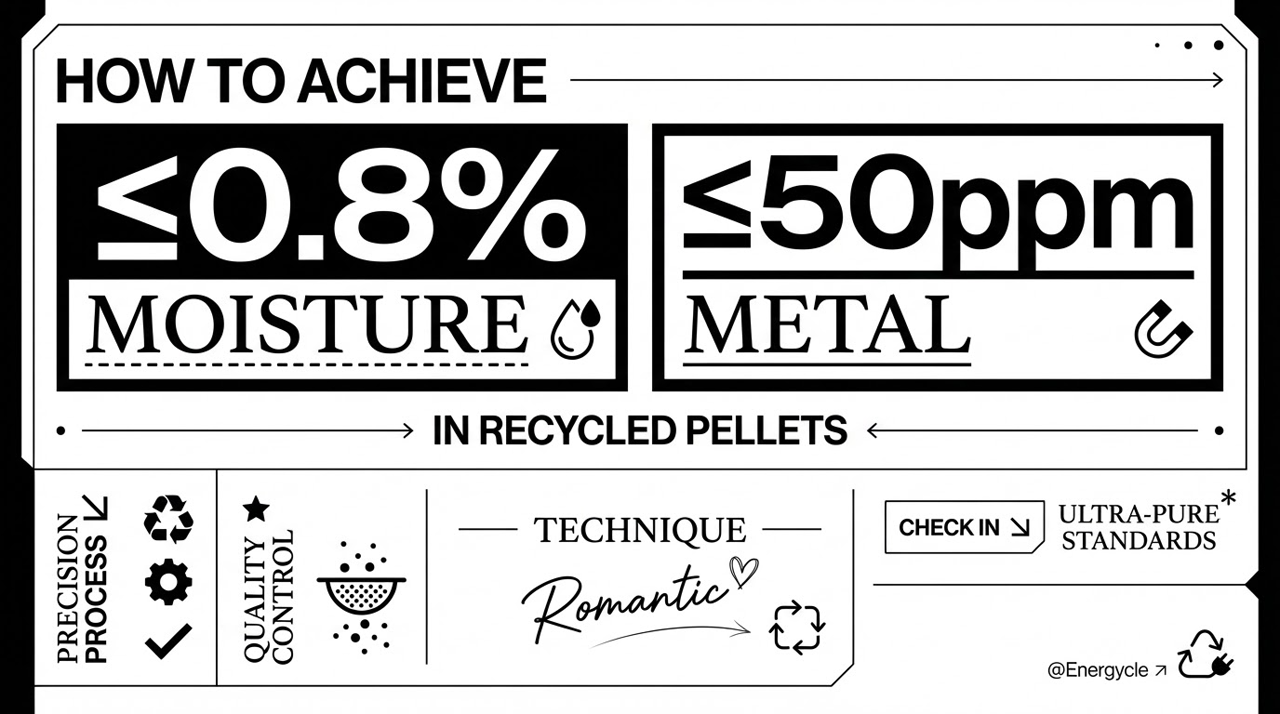

Wczesne czyszczenie przynosi efekty w postaci czystszego materiału wyjściowego, spełniającego rygorystyczne normy dla rPET dopuszczonego do kontaktu z żywnością.

Ochrona jakości materiału i lepkości wewnętrznej

PET ulega degradacji w zbyt wysokiej temperaturze. Tarcie w suchych kruszarkach szybko podnosi temperaturę, co obniża lepkość istotną (IV). Niższa IV oznacza słabsze granulki i utratę wartości.

Woda utrzymuje wszystko w chłodzie. Absorbuje ciepło i zapobiega uszkodzeniom termicznym. Testy przeprowadzone na naszych liniach produkcyjnych pokazują, że płatki kruszone na mokro zachowują wyższe wartości IV, często o 0,05–0,1 punktu w porównaniu z metodami suchymi.

Kupujący płacą więcej za spójny materiał o wysokiej IV. Kruszenie na mokro pozwala uzyskać płatki o lepszej cenie bez dodatkowych zabiegów.

Wydłużona żywotność sprzętu i zmniejszone wymagania konserwacyjne

Kruszenie na sucho powoduje duże zużycie łopatek i sit. Cząsteczki ścierne, takie jak piasek, trą o metal bez smarowania.

Woda amortyzuje działanie i wypłukuje materiały ścierne. Ostrza pozostają ostrzejsze dłużej, a sita rzadziej się zatykają. Operatorzy informują nas, że rzadziej wymieniają ostrza 40–50% w systemach mokrych.

Mniejsza liczba awarii oznacza dłuższy czas sprawności i niższe koszty napraw w dłuższej perspektywie.

Bezpieczniejsze, czystsze i cichsze działanie

Kruszenie na sucho powoduje powstawanie chmur pyłu i cząstek plastiku. Stwarza to zagrożenie dla bezpieczeństwa i wymaga silnej wentylacji.

Metody mokre pozwalają niemal całkowicie ograniczyć zapylenie. Woda wiąże cząsteczki, dzięki czemu miejsce pracy pozostaje czystsze, a pracownicy są narażeni na mniej zagrożeń.

Hałas również wyraźnie spada. Woda tłumi uderzenia łopat, co zapewnia cichszą pracę maszyny, a zespołom komfort podczas długich zmian.

Efektywność energetyczna i stała wydajność

Woda zapewnia bardziej płynne obciążenie silników. Pobór mocy pozostaje stały, zamiast gwałtownie rosnąć podczas intensywnego zasilania.

Wiele instalowanych przez nas linii zużywa łącznie mniej energii elektrycznej dzięki kruszeniu na mokro, nawet po uwzględnieniu pomp. Korzyści wynikają z wydajnego cięcia i mniejszego tarcia.

Praktyczne wskazówki, jak zmaksymalizować korzyści z kruszenia na mokro

Wybierz odpowiedni przepływ wody. Zacznij od 5–10% masy materiału i dostosuj go do poziomu zanieczyszczenia. Nasze kruszarki do mokrych butelek PET są zaprojektowane z regulowanymi systemami wtrysku wody, aby ułatwić optymalizację.

Dodaj etap wstępnego sortowania. Przed zgniataniem usuń nakrętki i większe zabrudzenia, aby ułatwić załadunek.

Utrzymuj odpowiednie pH wody. Neutralne lub lekko zasadowe pH pomaga poluzować etykiety bez uszkadzania PET.

Recykling wody procesowej. Użyj zbiorników filtracyjnych i osadnikowych, aby ją ponownie wykorzystać i zmniejszyć zapotrzebowanie na świeżą wodę nawet o 70%.

Połącz z intensywnym myciem w dół. Rozdrabnianie na mokro zapewnia pierwsze czyszczenie; następnie mycie na gorąco i separatory cierne dla uzyskania najwyższej czystości.

Przeprowadzamy każdego klienta Energycle przez te regulacje podczas konfiguracji. Drobne zmiany często szybko poprawiają jakość wydruku.

Zainteresowany pełnymi liniami do recyklingu PET? Sprawdź naszą ofertę Systemy mycia butelek PET lub porównaj opcje na naszej stronie Przewodnik po sprzęcie do recyklingu PET.

Wnioski ze źródeł branżowych

Eksperci potwierdzają te zalety. Szczegółowe badanie procesu mielenia na mokro w recyklingu tworzyw sztucznych wskazuje na mniejsze zużycie energii, cichszą pracę i lepszą kontrolę nad materiałem zawracanym. Badania nad metodami kruszenia pokazują również, że procesy na mokro skuteczniej wzbogacają czyste składniki.

W szerszym kontekście recyklingu PET, EPA zauważa wysoki potencjał odzysku, gdy procesy minimalizują degradację.

Kruszenie na mokro wyróżnia się wśród poważnych firm zajmujących się recyklingiem PET. Zapewnia czystsze płatki, chroni wartość materiału, ogranicza konserwację i tworzy lepsze środowisko pracy. Początkowe koszty konfiguracji są wyższe niż w przypadku systemów suchych, ale korzyści w zakresie jakości i wydajności szybko rosną.

Skontaktuj się z Energycle Jeśli chcesz poznać możliwości kruszenia na mokro w swojej firmie, udostępniamy rzeczywiste dane z instalacji, które odpowiadają Twojej skali.

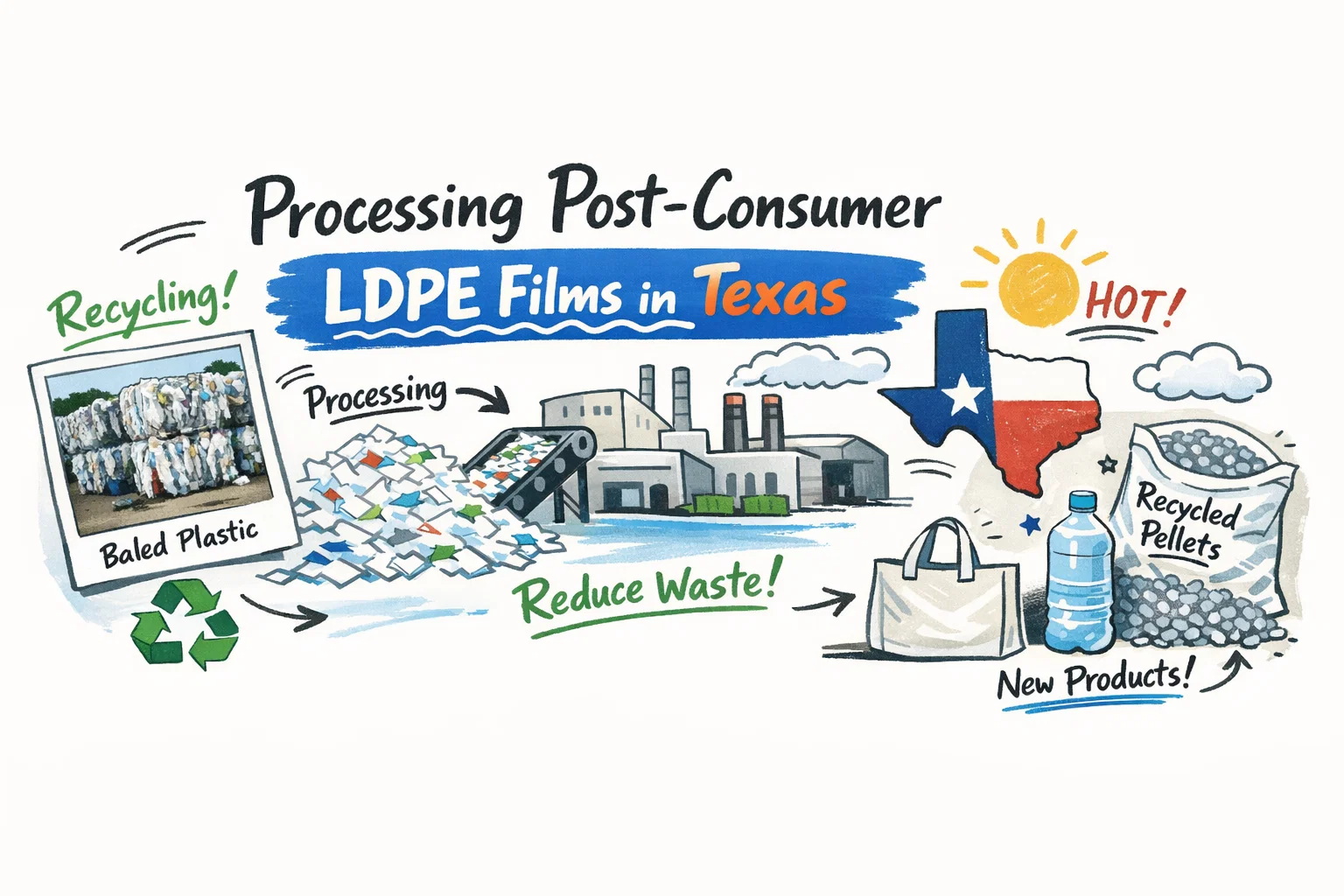

Teksas jest liderem w kraju w produkcji energii, a ta działalność generuje ogromne ilości folii LDPE pochodzących z recyklingu. Operatorzy używają tych elastycznych folii polietylenowych do pakowania, wykładzin bębnów, pokryć platform wiertniczych i osłon ochronnych na polach naftowych i w obiektach gazowych. Po użyciu folie te często ulegają zanieczyszczeniu piaskiem, pozostałościami ropy naftowej i brudem, co utrudnia recykling.

Firmy energetyczne w Teksasie stoją przed jasnym wyborem. Mogą wysłać ten materiał na wysypiska śmieci lub przetworzyć go na wartościowy granulat do ponownego wykorzystania. Wysokowydajne przetwarzanie mechaniczne oferuje niezawodną drogę naprzód. W Energycle pomagamy zakładom w całym stanie przetwarzać tysiące funtów zabrudzonej folii LDPE na godzinę, wykorzystując sprzęt zaprojektowany do rzeczywistych warunków przemysłowych.

Dlaczego odpady z folii LDPE gromadzą się w zakładach energetycznych w Teksasie

Przemysł naftowy i gazowy wykorzystuje folie LDPE ze względu na ich wytrzymałość i elastyczność. Pracownicy używają ich do ochrony sprzętu, pojemników i materiałów w paczkach na placu budowy. Po użyciu folie te gromadzą zanieczyszczenia powszechnie występujące na polach uprawnych w Teksasie:

- Piasek i gleba z miejsc wierceń

- Pozostałości oleju i chemikaliów

- Mieszane etykiety lub taśmy

Te problemy utrudniają działanie standardowych linii recyklingowych. Folie owijają się wokół wałów, zatykają filtry lub generują odpady o niskiej jakości. Wiele zakładów w Teksasie belowa i składuje te odpady, czekając na realne rozwiązania. Ostatnie zmiany na rynku, w tym zamknięcie zakładów, takich jak zakład recyklingu PCR Natura firmy WM, podkreślają potrzebę stosowania lokalnych lub regionalnych rozwiązań mechanicznych, które zapewnią spójne rezultaty.

Główne wyzwania w przetwarzaniu zabrudzonych folii LDPE pochodzących od konsumentów

Znasz te problemy z pierwszej ręki, mając do czynienia z tym materiałem na co dzień. Zabrudzone folie LDPE wymagają sprzętu, który poradzi sobie z zanieczyszczeniami bez ciągłych przestojów. Typowe przeszkody to:

- Wysoki poziom skażenia — Piasek ściera standardowe ostrza i pogarsza jakość peletu.

- Niska gęstość objętościowa — Luźne folie zajmują ogromne objętości podczas magazynowania i transportu.

- Zmienna wilgotność — Folie eksponowane w terenie zatrzymują wodę, co ma wpływ na wytłaczanie.

Zakłady, które radzą sobie z tymi problemami, produkują czyste, jednorodne granulki gotowe do produkcji nowej folii lub formowania wtryskowego. Kluczem do sukcesu są solidne systemy wstępnego przetwarzania i wytłaczania, zaprojektowane specjalnie do pasz zanieczyszczonych.

Sprzęt o dużej wydajności, który radzi sobie w trudnych warunkach Teksasu

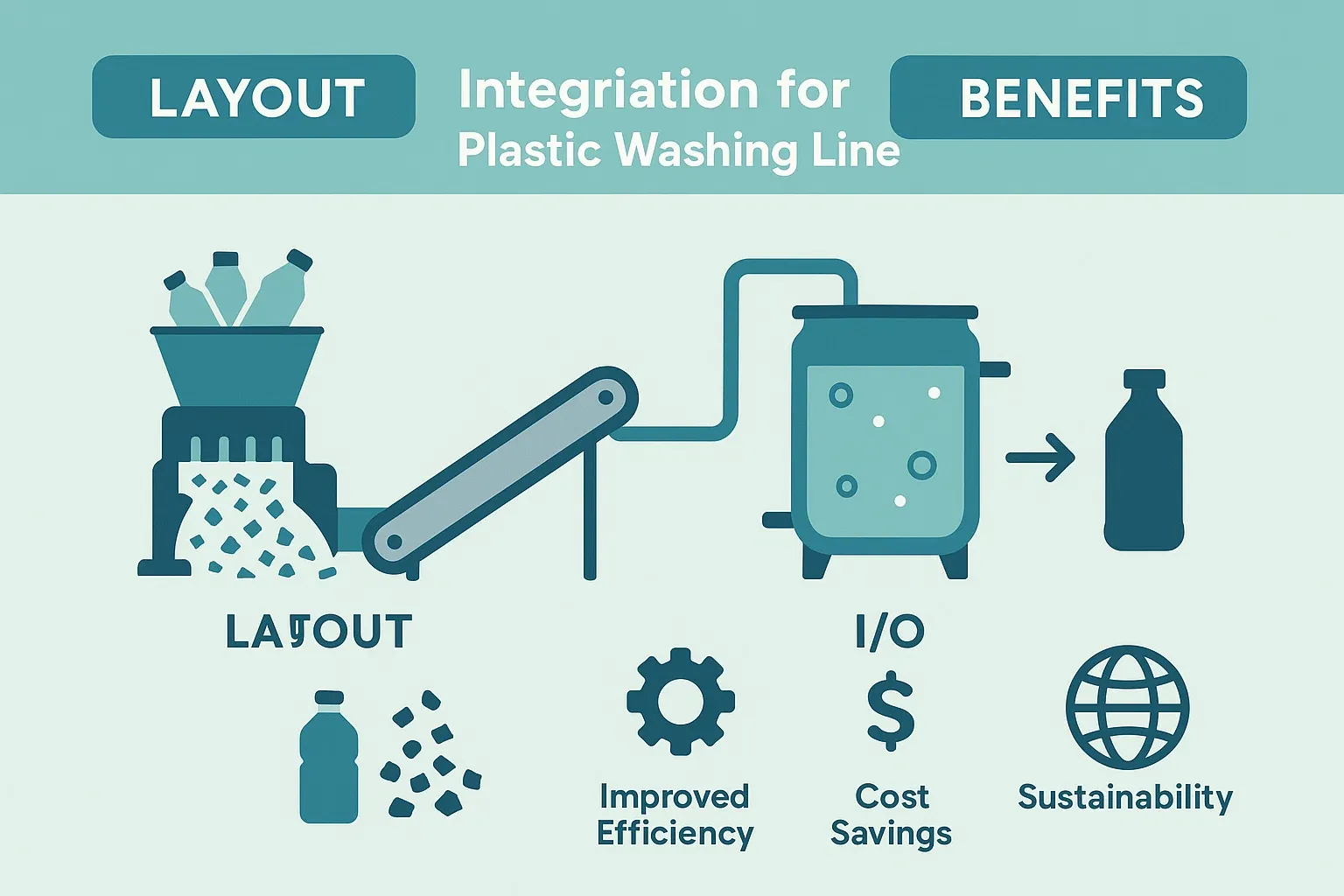

Operatorzy sektora energetycznego potrzebują systemów przetwarzających od 2000 do 5000 funtów na godzinę lub więcej. Polecamy zintegrowane linie, które łączą w sobie wydajne rozdrabnianie, zagęszczanie i wytłaczanie.

Specjalistyczne niszczarki do brudnych filmów

Standardowe granulatory zawodzą w przypadku zanieczyszczonych folii, ponieważ materiał owija się lub unosi. Rozdrabniacze jednowałowe z silnikami o wysokim momencie obrotowym tną piaszczysty, oleisty polietylen LDPE bez trudu. Maszyny te posiadają wzmocnione ostrza i sita odporne na zużycie spowodowane materiałami ściernymi. Dowiedz się więcej o specjalistycznych rozdrabniaczach do recyklingu folii w naszym poradniku.

Zagęszczacze i wyciskacze do redukcji objętości

Po rozdrobnieniu, zagęszczacze lub wyciskacze kompresują puszyste płatki w gęste granulki. Ten etap usuwa powietrze i resztkową wilgoć, jednocześnie osiągając stopień sprężania do 50:1. Rezultat: łatwiejsze podawanie do wytłaczarek i niższe koszty transportu. Szczegóły na stronie wyciskacze folii plastikowych i zwiększanie gęstości.

Wytłaczarki i granulatory o dużej wydajności

Wytłaczarki dwuślimakowe lub jednoślimakowe z wydajnymi systemami filtracji topią i oczyszczają materiał. Wielositowe zmieniacze sit wychwytują piasek i zanieczyszczenia przed granulacją. Granulatory pierścieniowe lub taśmowe wytwarzają następnie jednorodne granulki nadające się do odsprzedaży lub ponownego użycia.

Wszystkie systemy Energycle działają na standardowym amerykańskim zasilaniu przemysłowym: 480 V, 60 Hz, 3-fazowe. Taka kompatybilność oznacza brak konieczności stosowania kosztownych transformatorów i ponownego okablowania podczas instalacji w obiektach w Teksasie.

Przewodnik krok po kroku dotyczący konfiguracji linii do przetwarzania folii LDPE

Postępuj zgodnie z poniższymi praktycznymi krokami, aby skutecznie przetwarzać zabrudzone folie LDPE pochodzące z recyklingu:

- Zbieraj i sortuj → Zwijaj folie na miejscu i oddzielaj oczywiste elementy nieplastikowe, takie jak paski metalowe.

- Strzęp → Wprowadź bele do rozdrabniacza o wysokim momencie obrotowym, aby uzyskać jednolite kawałki.

- Zagęścić → Przepuść rozdrobniony materiał przez wyciskarkę lub aglomerator, aby zwiększyć gęstość i usunąć wilgoć.

- Wytłaczanie i filtrowanie → Rozpuść zagęszczony materiał i przepuść go przez drobne sita, aby usunąć zanieczyszczenia.

- Granulowanie i chłodzenie → Potnij gorące pasma lub granulki i schłódź je w celu zapakowania.

To mechaniczne podejście pozwala uzyskać peletki o wskaźnikach płynięcia odpowiednich do rozdmuchiwania folii lub formowania. Wielu operatorów w Teksasie osiąga zwrot inwestycji w ciągu 12 do 24 miesięcy dzięki uniknięciu opłat za utylizację i sprzedaży peletki.

Rzeczywiste korzyści dla firm energetycznych w Teksasie

Zakłady inwestujące w linie o dużej wydajności zyskują kontrolę nad strumieniami odpadów. Zmniejszają koszty składowania odpadów na wysypiskach, realizują cele zrównoważonego rozwoju i tworzą nowe źródło dochodu z produkcji peletu. Amerykańska Agencja Ochrony Środowiska zauważa, że recykling mechaniczny oszczędza energię i redukuje emisje w porównaniu z produkcją żywicy pierwotnej.

Amerykańska Rada Chemii informuje o rosnącym zapotrzebowaniu na żywice pochodzące z recyklingu w zastosowaniach opakowaniowych.

Operatorzy energetyczni w Teksasie korzystają również z lokalnego wsparcia i sprzętu zaprojektowanego zgodnie z amerykańskimi normami energetycznymi. Systemy Energycle są odporne na piaszczyste, oleiste warunki typowe dla działalności w Basenie Permskim i Eagle Ford.

Czy jesteś gotowy na przetwarzanie folii LDPE pochodzących z recyklingu na dużą skalę? Skontaktuj się z Energycle, aby uzyskać konsultację dotyczącą linii dostosowanej do potrzeb energetycznych Teksasu. Poznaj nasze Rozwiązania do zagęszczania folii LDPE lub kompletny przewodnik po peletyzacji, aby rozpocząć.

Zasoby zewnętrzne:

- Podstawy recyklingu EPA

- Amerykańska Rada Chemii, Dział Tworzyw Sztucznych

- Stowarzyszenie Recyklerów Tworzyw Sztucznych

Niszczarka "do wszystkiego" to mistrz w oszczędzaniu przestojów. Choć kuszące jest kupno jednej maszyny do przetwarzania "wszystkiego" (czyszczenia, folii, rur, palet), fizyka redukcji materiału wskazuje, że wydajność spada o 30–40% na każdą tonę. Ten poradnik wyjaśnia, dlaczego specjalizacja to jedyna droga do rentowności.

Sprzęt powiązany: Niszczarka do folii PE/PP, sztywna niszczarka do plastiku.

1. Niedopasowanie RPM

- Folia/Włókno (miękkie): Wymaga Wysoki moment obrotowy + wysoka prędkość (80-100 obr./min). Aby materiał ścinał się, zanim się rozciągnie, potrzebny jest pęd.

- Twardy plastik (grudki): Wymaga Wysoki moment obrotowy + niska prędkość (40-60 obr./min). Wysoka prędkość powoduje odbijanie się wirnika od bloku, co powoduje obciążenia udarowe.

- Kompromis "Uniwersalny":Maszyna pracująca z prędkością 70 obr./min. jest zbyt szybka, aby powodować powstawanie zatorów (wstrząsów), i zbyt wolna, aby powodować zacięcia filmu.

2. Geometria wirnika: wielowypustowa czy gładka

- Folia/Włókno: Często używa Wirnik wielowypustowy przeciwzwijający się. Podniesione powierzchnie zapobiegają płaskiemu rozłożeniu materiału i jego owijaniu się.

- Sztywny plastik:Używa Gładki wirnik. Wypusty tworzyłyby punkty koncentracji naprężeń, które mogłyby pęknąć przy uderzeniu w solidny blok PP.

- Wynik: Nakładanie folii na gładki wirnik często prowadzi do jej owijania. Nakładanie gęstych brył na wirnik wielowypustowy może zwiększyć koncentrację naprężeń i ryzyko uszkodzeń mechanicznych, w zależności od konstrukcji wirnika i ustawień sterowania.

3. Logika Ram (hydraulika)

- Film:Lekkie i puszyste. Wymaga Turbo Ram (szybkie podejście, niskie ciśnienie) w celu ciągłego wtłaczania materiału do łopatek.

- Rura/Płukanie:Gęsty i stały. Wymaga Ramię wykrywające obciążenie (powolne podejście, wysokie ciśnienie), które "podgryza" materiał, zapobiegając jego zakleszczeniu.

- Konflikt:Uniwersalna logika RAM albo przepełni bryły (zatrzymanie), albo za mało folii (spadek przepustowości).

4. Projekt ekranu

- Film:ekran 40 mm z 50% Teren otwarty.

- Sztywny:ekran 40 mm z 35% Teren otwarty (większa grubość sieci).

- Awaria:Grubości poruszające się po ekranie spowodują wygięcie lub pęknięcie ekranu ze względu na brak sztywności strukturalnej.

Wniosek

Zakup dwóch specjalistycznych maszyn (jednej do folii, drugiej do materiałów sztywnych) często wiąże się z niższym całkowitym kosztem posiadania (TCO) niż zakup jednej "uniwersalnej" maszyny, która pracuje z wydajnością 60% i wymaga stałej konserwacji.

Odniesienia

[1] "Efektywność recyklingu tworzyw sztucznych" Świat Gospodarki Odpadami. Efektywność recyklingu tworzyw sztucznych

[2] "Zasady projektowania niszczarek przemysłowych" Czasopismo inżynierskie. Zasady projektowania niszczarek przemysłowych

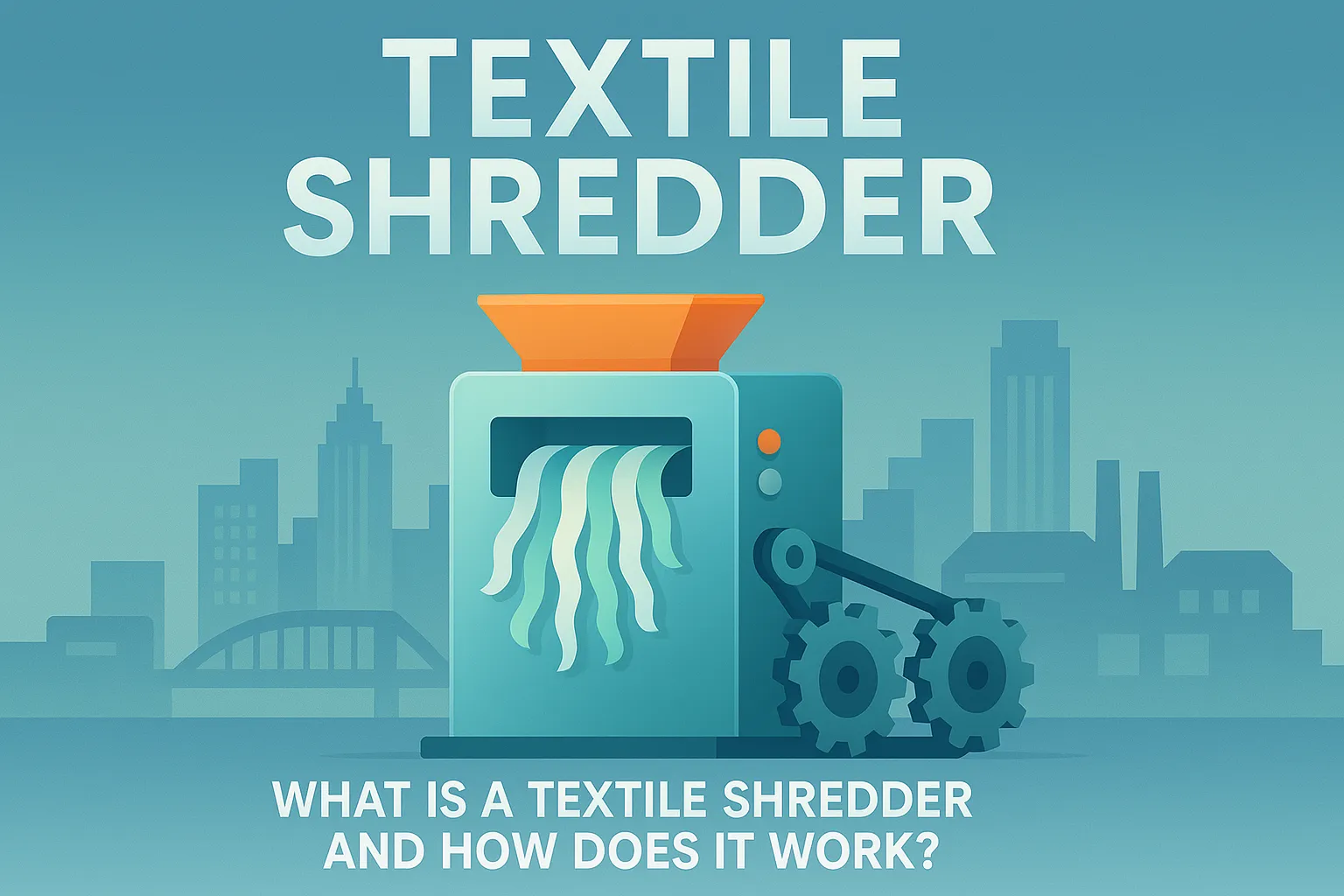

Rozdrabnianie odpadów tekstylnych różni się mechanicznie od rozdrabniania plastiku. Plastikowa butelka pęka; bawełniana koszula się rozciąga. W wielu zastosowaniach tekstylnych maszyna działa najlepiej, gdy jest skonfigurowana do… Ścinanie zamiast „Rozdarcia”. W tym przewodniku wyjaśniono geometrie wirników wymagane do odzyskiwania tekstyliów w dużych ilościach.

Sprzęt powiązany: niszczarka jednowałowa do odpadów tekstylnych.

1. Wróg: Nawijanie (Owijanie)

Tekstylia to materiały o wysokiej wytrzymałości na rozciąganie. Jeśli nóż się stępi lub szczelina będzie zbyt szeroka, tkanina nie będzie się przecinać – owinie się wokół wału wirnika, co ostatecznie doprowadzi do zatrzymania silnika lub przepalenia łożysk.

Rozwiązanie: wirnik przeciwnawojowy z wielowypustem

Standardowe wirniki to gładkie cylindry. Wirniki tekstylne zazwyczaj wykorzystują Podniesione rowki Lub Paski ścierne przyspawane pomiędzy uchwytami noży.

* Funkcjonować:Te podniesione obszary zapobiegają przyleganiu długich pasów materiału do wału, przełamując napięcie powierzchniowe i uniemożliwiając ciasne owinięcie.

* Ochrona:Przykręcany Tarcze nawijające na końcach wirnika chronią uszczelki obudowy łożyska przed wnikaniem włókien.

2. Geometria cięcia: "Podwójne nożyczki"

Noże o prostym ostrzu działają jak gilotyna — mają dużą siłę uderzenia i hałasu.

* Wirnik V (Chevron)Noże ułożone są w kształcie litery "V".

* Efekt: Przesuwa materiał w kierunku środka wirnika, zapobiegając jego zakleszczaniu się na ścianach bocznych.

* Wirnik F (Fillet):Noże są ułożone w ciągłej spirali.

* Efekt:Tylko jeden nóż tnie na raz. Stałe obciążenie, niższe skoki natężenia prądu, płynniejsza praca na grubych dywanach.

3. Logika obliczania przepustowości

Odpady tekstylne charakteryzują się niezwykle niską gęstością objętościową (60 - 100 kg/m³).

* Formuła: $ Wydajność (kg/h) = Objętość (m³) \ razy obr./min \ razy wydajność \ razy gęstość$.

* Implikacja:Potrzebujesz fizycznej większy maszyna umożliwiająca osiągnięcie takiego samego tonażu jak w przypadku plastiku.

* Przykład:Rozdrabniacz o średnicy 1200 mm przetwarza 2 tony plastiku na godzinę. Będzie w stanie rozdrabniać tylko 600 kg/godz. z luźnego materiału tekstylnego.

* Naprawić: Wspomaganie siłownika hydraulicznego. Do wtłoczenia puszystego materiału do wirnika, aby sztucznie zwiększyć gęstość w punkcie cięcia, potrzebny jest specjalnie zaprojektowany siłownik "High Speed".

4. Dane wyjściowe specyficzne dla aplikacji

- Produkcja szmat (wycieranie): Paski o szerokości 100 mm - 150 mm. Wymaga dużego sita (100 mm).

- Otwarcie włókien (recykling): Wióry <40 mm. Wymagają małego sita (40 mm) i wysokiej prędkości wirnika (120 obr./min), aby "otworzyć" splot.

Odniesienia

[1] "Mechanika cięcia włókien"," Czasopismo Badań Tekstylnych. Mechanika cięcia włókien

[2] "Projektowanie niszczarek przemysłowych" Gospodarka odpadami. Projektowanie niszczarek przemysłowych

Branża recyklingu tekstyliów przechodzi od "downcyklingu" (izolacji/szmat) do "cyklu zamkniętego" (włókno do włókna). Ta zmiana wymaga radykalnej zmiany technologii rozdrabniania. Maszyna, która produkuje szmaty, nie jest w stanie przygotować surowca do reaktora depolimeryzacji chemicznej. Niniejszy przewodnik omawia innowacje w zakresie wstępnego przetwarzania niezbędne do nowoczesnego odzysku tekstyliów.

Sprzęt powiązany: niszczarka jednowałowa do odpadów tekstylnych.

1. Luka surowcowa: puch kontra wióry

Recykling mechaniczny (przędzenie)

- Bramka: Zachowaj maksymalną długość włókna (>15 mm).

- Technologia: Rozdrabniacze jednowałowe typu Garnett z kołkami rozrywającymi.

- Innowacja: Napędy o dużym momencie obrotowym i łagodnym rozruchu które delikatnie rozdzielają tkaniny przy niskiej prędkości (<60 obr./min), aby zminimalizować pękanie włókien i ciepło powstające wskutek tarcia (które topi poliester).

Recykling chemiczny (depolimeryzacja)

- Bramka:Maksymalizacja powierzchni umożliwiającej reakcję chemiczną.

- Wymóg: Jednorodne, gęste "wióry" (np. 10 mm x 10 mm). Puch powoduje "mostkowanie" w lejach i unosi się w rozpuszczalnikach.

- Technologia: Granulatory dwustronne. Granulator wtórny z wirnikiem "gilotynowym" tnie wstępnie poszatkowany materiał tekstylny na precyzyjne kwadraty, zwiększając gęstość nasypową z 40 kg/m³ do 150 kg/m³.

2. Sortowanie automatyczne (NIR)

Nie można polegać na metkach ubrań, gdyż często się mylą.

* Innowacja: Kamery hiperspektralne NIR zamontowany nad przenośnikiem podającym niszczarkę.

* Funkcjonować: Wykrywa dokładny stosunek poliestru do bawełny (np. 60/40 i 50/50) w milisekundach.

* Działanie:Siły powietrzne kierują nieodpowiednie przedmioty (np. przedmioty wykonane w całości z nylonu na bawełnianej żyłce) przed ich wejściem do niszczarki.

3. Problem "najtrudniejszej części": zamki błyskawiczne i guziki

Zamki błyskawiczne (mosiądz/aluminium) i guziki (tworzywo termoutwardzalne) niszczą drobne ostrza niszczarki.

* Stara metoda:Usuwanie ręczne (zbyt drogie).

* Nowa metoda: Wyzwolenie Młyna Młotowego.

* Po wstępnym rozdrobnieniu do rozmiaru 50 mm materiał tekstylny przepuszcza się przez szybkoobrotowy młyn młotkowy.

* Uderzenie powoduje rozbicie guzików i oderwanie zamków od materiału.

* W dół rzeki Separator prądów wirowych I Klasyfikator powietrzny zygzakowaty następnie usuń fragmenty ciężkich metali/plastiku, pozostawiając czyste włókno.

4. Kontrola kurzu: zagrożenie ze strony mikrofibry

Mikrowłókna poliestrowe są wybuchowe (Kst > 0) i stanowią zagrożenie dla układu oddechowego.

* Innowacja: Komory tnące podciśnieniowe.

* Wirnik rozdrabniacza jest umieszczony w obudowie próżniowej.

* Odsysany jest kurz u źródła (punkt cięcia), zamiast pozwolić mu swobodnie poruszać się po pomieszczeniu.

* Poprawia to niezawodność czujnika (brak kurzu na soczewkach optycznych) i zapobiega wzajemnemu zanieczyszczeniu kolorów.

Wniosek

Przyszłość recyklingu tekstyliów to nie tylko "niszczenie" – to frakcjonowanie. Zakup uniwersalnej niszczarki do zaawansowanego odzysku tekstyliów często skutkuje niespójnym surowcem i niską wydajnością w dalszej części procesu. Należy zaprojektować linię pod kątem konkretnego produktu końcowego: włókna (mechanicznego) lub monomeru (chemicznego).

Odniesienia

[1] "Przewodnik po materiałach pochodzących z recyklingu (GRS-202)" Wymiana Tekstyliów. Przewodnik po materiałach pochodzących z recyklingu (GRS-202)

[2] "Technologie automatycznego sortowania" Recykling Międzynarodowy. Zautomatyzowane technologie sortowania